(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ

ФОРМ

Это достигается тем, что в качестве отпердителя смесь содержит феррохромопый итак, а в качестве боросодержащей добавки - борную кислоту при следующем соотношении ингредиентов, вес./о:

Этилсиликат4--И

Вода 2--15

Соляная кислота

(уд.вес. I,9 г/см )0,2--0,4

Феррохромовый шлак1-3,5

Борная кислота0,2-1,5

Огнеупорный наполнительОстальное.

Применение феррохромового шлака в составе исходных компонентов позволяет проводить отверждение керамической массы без применения растворов минеральных или oprafiHческих отвердителей, что позволяет улучшить условия труда.

В процессе сушки к прокалки форм окислы металлов, входящие в состав феррохромового шлака, взаимодействуют с борной кислотой, образуя тугоплавкие бораты, которые, обладая связующими свойствами, способствуют увеличению прочностных свойств форм как в холодном, так и в горячем состоянии.

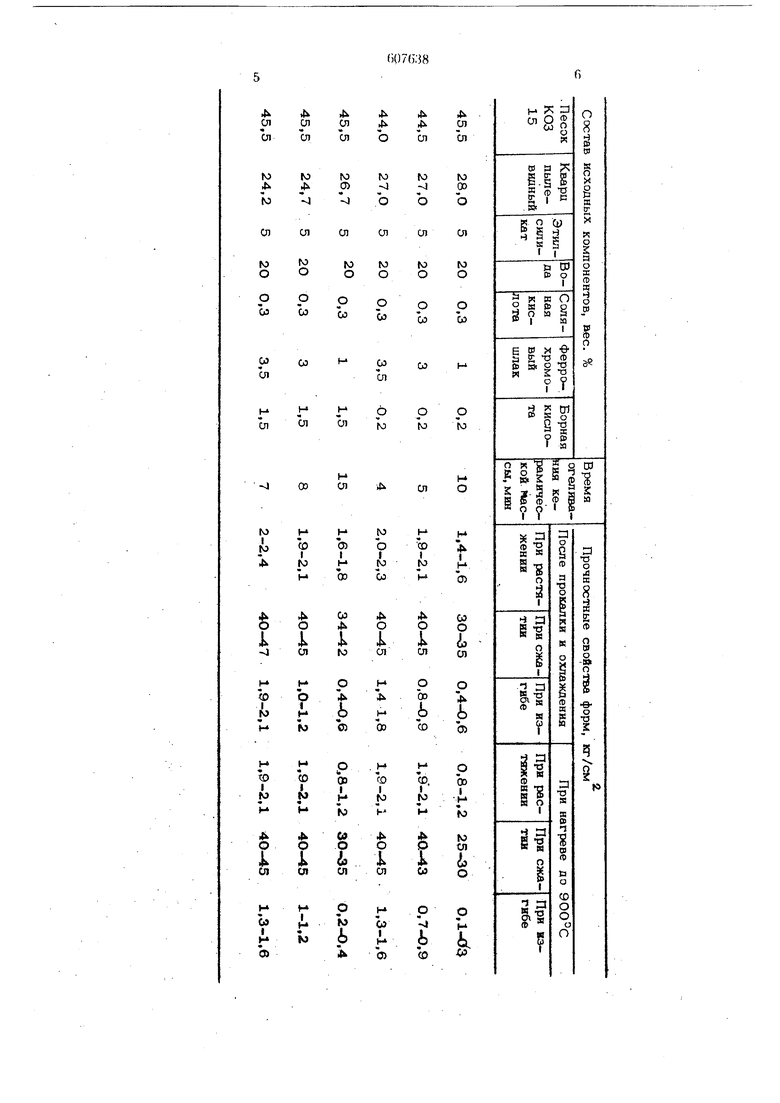

В таблице приведены примеры составов смесей, их физико-механические и технологические свойства.

Смесь готовят следующим образом.

Связующее на основе этилсиликата получается путем гидролиза этилсиликата водой в присутствии соляной кислоты я интенсивном перемешивании. В результате гидролиза получают связующие с условным содержанием окиси кремния 30-327о. Эти связующие разбавляют водой до 8-107с. условного содержания окиси кремния.

Твердая фаза, включающая огнеупорный наполнитель, борную кислоту, шлак феррохромового производства, предварительно перемешанная, вводится в связующее и после усреднения керамическая масса разливается по формам.

Отверждение керамической массы протекает в течение 7-15 мин в зависимости от содержания феррохромового шлака и борной кислоты в составе исходных компонентов.

Формы сушат в течение двух часов при температуре 190±10°С.

Прокалка форм проводится при температуре 900°С в течение 6 час.

Во время прокалки борная кислота, взаимодействуя с окислами металлов, входящих в состав феррохромового шлака, образовывает тугоплавкие бораты, обладающие связующими свойo ствами, которые способствуют повышению/ipo4ностных свойств как в горячем, так и в холодном состоянии.

в качестве примера в таблице приведены некоторые составы керамической массы и прочностные свойства форм, полученных на их ос5 нове.

Как видно из таблицы оптимальным составом является состав № 4, так как дальнейшее увеличение содержания феррохромового к борной кислоты приводит к незначительному 1 росту прочностных свойств форм, а уменьшение их количества ведет к падению прочностных характеристик.

Увеличение прочностных свойств форм в горячем состоянии обеспечивает совместное использование феррохромового шлака и борной 5 кислоты в составе исходных компонентов, в то время как каждый из них в, отдельности не дает желаемого эффекта (см. составы № 1,5, 9).

Формы, изготовленные на основе предлагаемого состава, позволяют получать отливки по° вышенной размерной точности и без пригара.

Ожидаемый экономический эффект при использовании предлагаемого состава в условиях Куйбышевского сталелитейного завода составит 150-180 тыс. руб. за счет снижения рас5 йОда этилсиликата на 50--бО /о и снижения брака форм на 3-4% по сравнению с существующим процессом.

При изготовлении отливок простой конфигурации из углеродистых сталей формы выдерживают 5-7 заливок без снижения размерной ТОЧНОСТИ отлива.

Формула изобретения

Смесь для изготовления литейных керамических форм по постоянным моделям, включающая огнеупорный наполнитель, этилсиликат, соляную кислоту, боросодержащую добавку, воду, отвердитель, отличающаяся тем, что, с целью увеличения прочности форм в горячем и холодном состоянии, улучшения качества поверхности отливок, в качестве отвердителя она

содержит феррохромовый шлак, а в качестве боросодержащей добавки - борную кислоту при следующем соотношенин ингредиентов, вес./о: .

Этилсиликат4-И

Вода12-15

Соляная кислота0,2.-0,4

Шлак феррохромовый 1-3,5 Борная кислота0,2-1,5

Огнеупорный наполнительОстальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| Отвердитель керамической суспензии с этилсиликатным связующим | 1977 |

|

SU740379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| Суспензия для изготовления огнеупорных екрамических форм по выплавляемым моделям | 1977 |

|

SU621441A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННыММОдЕляМ | 1979 |

|

SU810356A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| Смесь для изготовления литейных керамических форм | 1978 |

|

SU774767A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

Авторы

Даты

1978-05-25—Публикация

1976-12-27—Подача