(54) СМЕСЬ ДЛЯ ИЗГОТСеЛЕНИЯ ЛИТЕЙНЫХ

Иж}брвгвние относится к литвбк(4у производству, а именно к составам сме сей для изготовлении керамических форм по разовым и постоянным моделям.

Известные смеси для изготовления , керамических форм как по разовым моделям, так и по постоянным моделям включают связующее вешество, огнеупорный наполнитель и различные технологические добавки i и Г2. . Наиболее близка по составу к предложенной смесь для изготовления литейных керамических форм, включающая этилсиликатное связующее вещество, наполнитель и боросод жащую добавку зТ

Известная смесь содержит в качестве боросодержащей добавки 0,3-0, натриевой соли борной кислоты для увеличения технологической прочности форм.

При изготовлении .литого инструмента в керамических формах для повышения стойкости отливок их подвергают дополнительной химико- термической КЕРАМИЧЕСКИХ ФОРМ

обработке - борированию, которую осуществляют в порошкообразных смесях, содержащих карбид бора, 3-6 ч при 95О-гО5О°С 4. С увеличением температуры качество борирования увеличивается, однако изделия, переходя в пластическое состояние, теряют размерную точность.

Цель изобретения - улучшение качества отливок при повышении прочности .

Указанная цель достигается тем, что смесь, по описьтаетлому изо етенвЮг содержит в качестве боросодержащей добавки карбид бора при следующем соотношении ингредиентов, мас.%

Зтилсиликатное

связующее

вш1ество5-30

Карбид бора35-55

Огнеупорный

наполнительСХ;тальное

Существо описываемого изофетения iзаключается в том, что карбид бора химически устойчивое кристаллическое вещество с температурой плавлешся более 235О С - в составе керамической смеси одновременно $шляетоя и хорошим огнеупорным накопителем, повышающем прочность форм, и бориаатором, улучшающим качество отливок.

В литейной форме процесс борирования протекает одновременно с процессом кристаллизации жидкой стали и начинается при температурахзаливки расплавленного металла - 1550-1650 С. Борирование в литейной форме не требует специального оборудования.

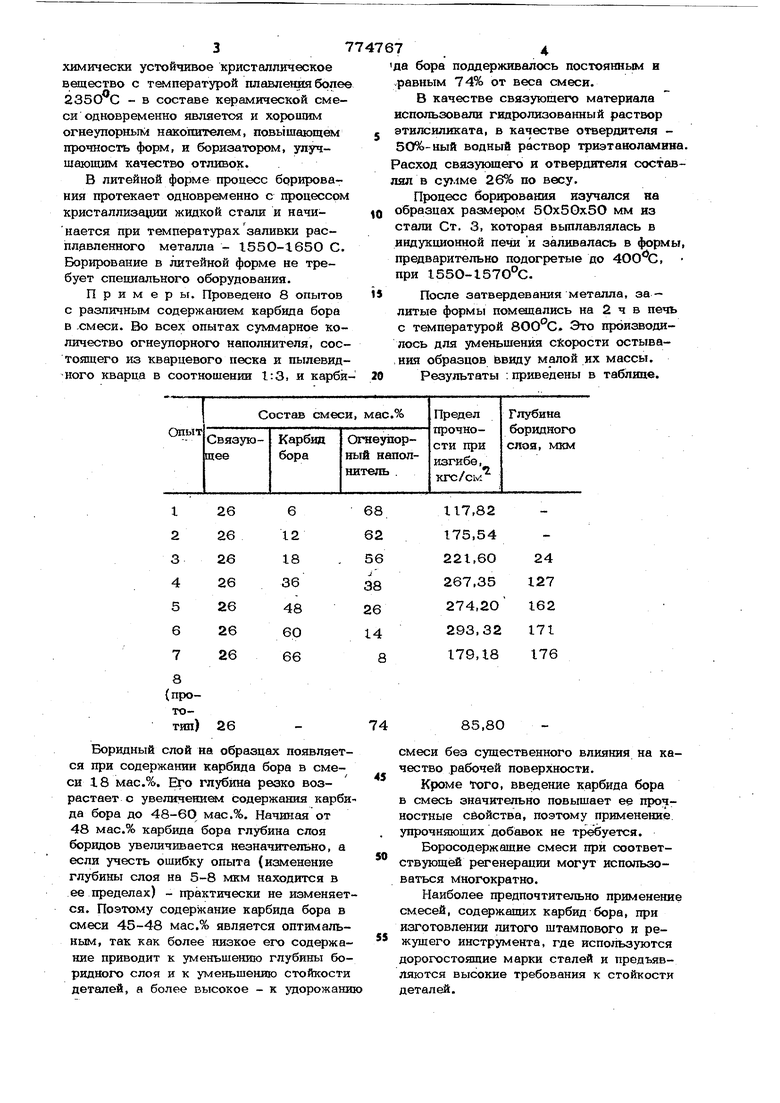

Примеры. Проведено 8 опытов с различным содержанием карбида бора в -смеси. Во всех опытах суммарное количество огнеупорного наполнителя, состоящего из кварцевого песка и пылевидного кварца в соотношении 1:3, и карбти

да бора поддерживалось постоянным и .равным 74% от веса смеси.

В качестве связующего материала использовали гидролизованный раствор этилсиликата, в качестве отвердителя 5О%-иый водный раствор триэтаноламина Расход связующего и отвердителя составлял в су.1ме 26% по весу.

Процесс борировашш изучался на образцах рааиером 50x50x50 мм из стали Ст. 3, которая вьшлавлялась в индукционной печи и заливалась в формы предварительно подогретые до , при 155О-157О°С.

После затвердевания металла, залитые формы поминались на 2 ч в печь с температурой , Это производилось для уменьшения скорости остыва,ния образцов ввиду малой их массы. Результаты : приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| Смесь для изготовления литейных форм по удаляемым моделям | 1979 |

|

SU925513A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2285575C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1992 |

|

RU2032488C1 |

| Способ изготовления легкоочищаемых литейных керамических форм, получаемых по выплавляемым моделям | 2017 |

|

RU2673872C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

6

12 18 36 48 60 66 Боридный слой на образцах появляется при содержании карбида бора в смеси 18 мас.%. Его глубина резко возрастает с увеличений содержания карби да бора до 48-60 мас.%. Начиная от 48 мас.% карбида бора глубина слоя боридов увеличивается незначительно, а если учесть ошибку опыта (изменение глубины слоя на 5-8 мкм находится в ее пределах) - практически не изменяется. Поэтому содержание карбида бора в смеси 45-48 мас.% является оптимальным, так как более низкое его содержание приводит к уменьшению глубины борядного слоя и к уменьшению стойкости деталей, а более высокое - к удорожани

117,82

68 62 56 г75,54

38 26 14 85,80 смеси без существенного влияния на качество рабочей поверхности. Кроме того, введение карбида бора в смесь значительно повышает ее прочностные свойства, поэтому применение упрочняющих добавок не требуется. Боросодержащие смеси при соответствующей регенерации могут использоваться многократно. Наиболее предпочтительно применение смесей, содержащих карбид бора, при изготовлении литого штампового и режущего инструмента, где используются дорогостоящие марки сталей и предъявЛ5иотся высокие требования к стойкости деталей. 5 Формула изобретени Смесь для изготовления литейных керамических форм, включающая этилсиликатное связуюшее вешество, огнеупорный наполнитель и боросопержашую добавку, отличающаяся т&л, что, с целью улучшения качества отливок при повышении прочности форм смесь содержит в качестве боросодержашей добавки карбид бора при следую тем соотношении ингредиентов, мас.% Этилсиликатное связующее 5-ЗО вещество Карбид бора 35-55 Огнеупорный Остальное наполнитель 7 Источники информашш, ; принятые во внимание при экспертизе 1.Литье по выплавляемым моделям. Изд. 2-е перераб. и доп. Под ред. Я. И. Шкленника и В. А. Озерова, М., М ашиностроекие, 1971, (инженерная монография) с. 185-255. 2.Иванов В. И. и Зарепкая Г. М. Литье в керамические формы по постояв ным моделям. М., Машиностроение, 1975, с. 58-60. 3.Авторское свидетельство СХ2СР ,f 4il95t, кл. В 22 С 9/О4, 1974. 4.Справочникметаллист т. 2 Под ред. А. Г. Рихштадта и В. А. Брострема. М., Машшсостроение, 1976, с. 361363.

Авторы

Даты

1980-10-30—Публикация

1978-07-17—Подача