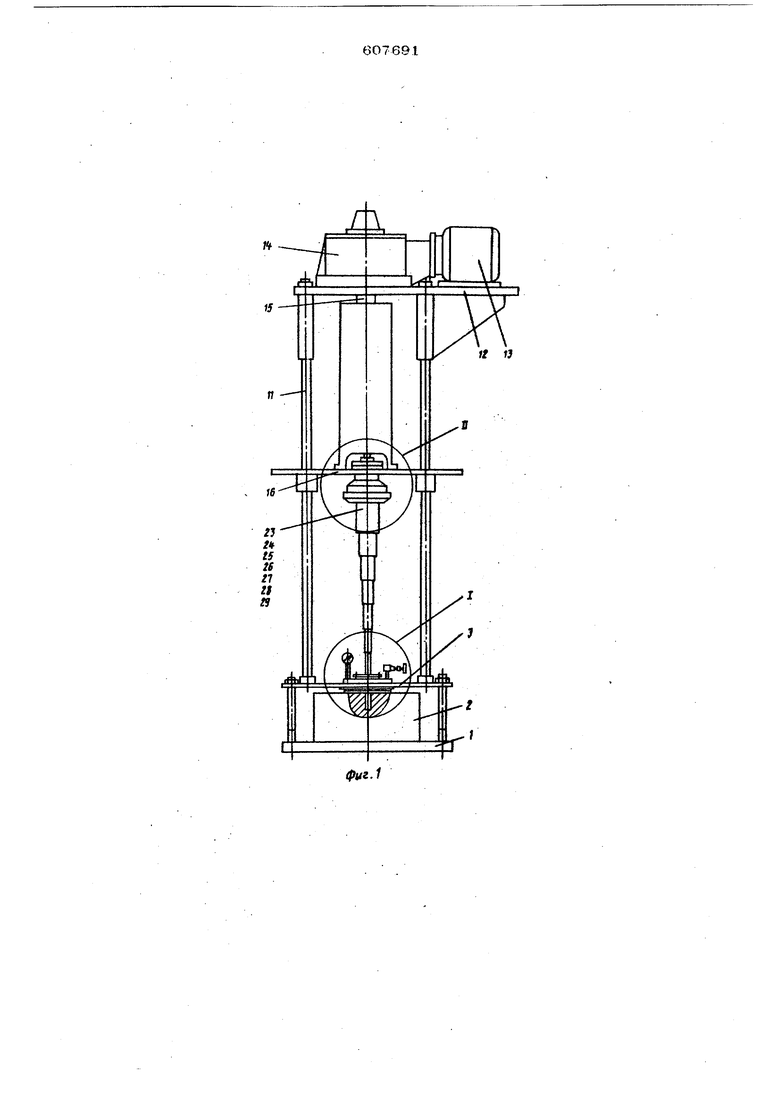

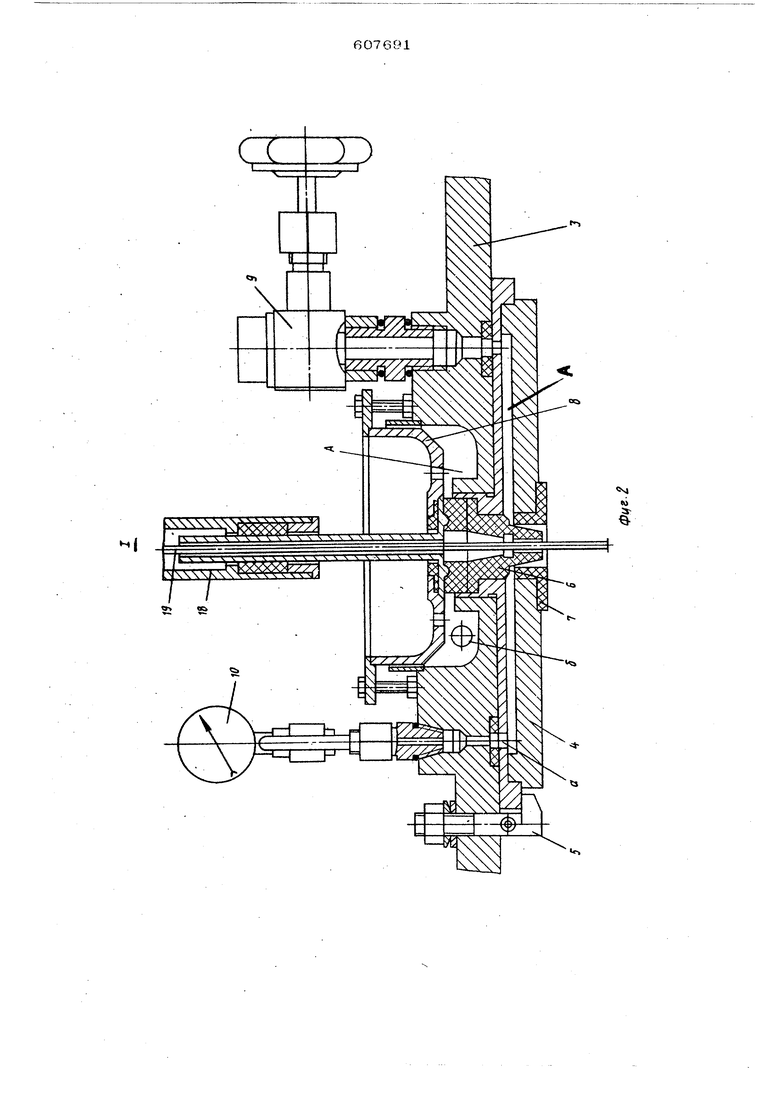

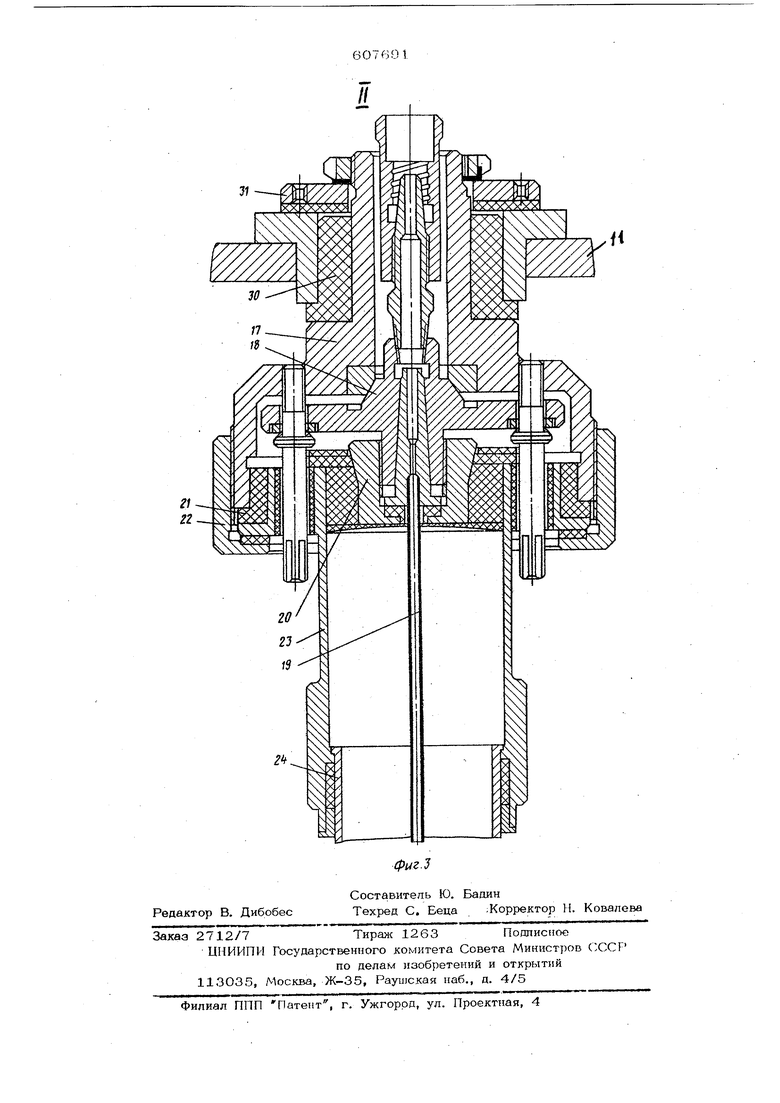

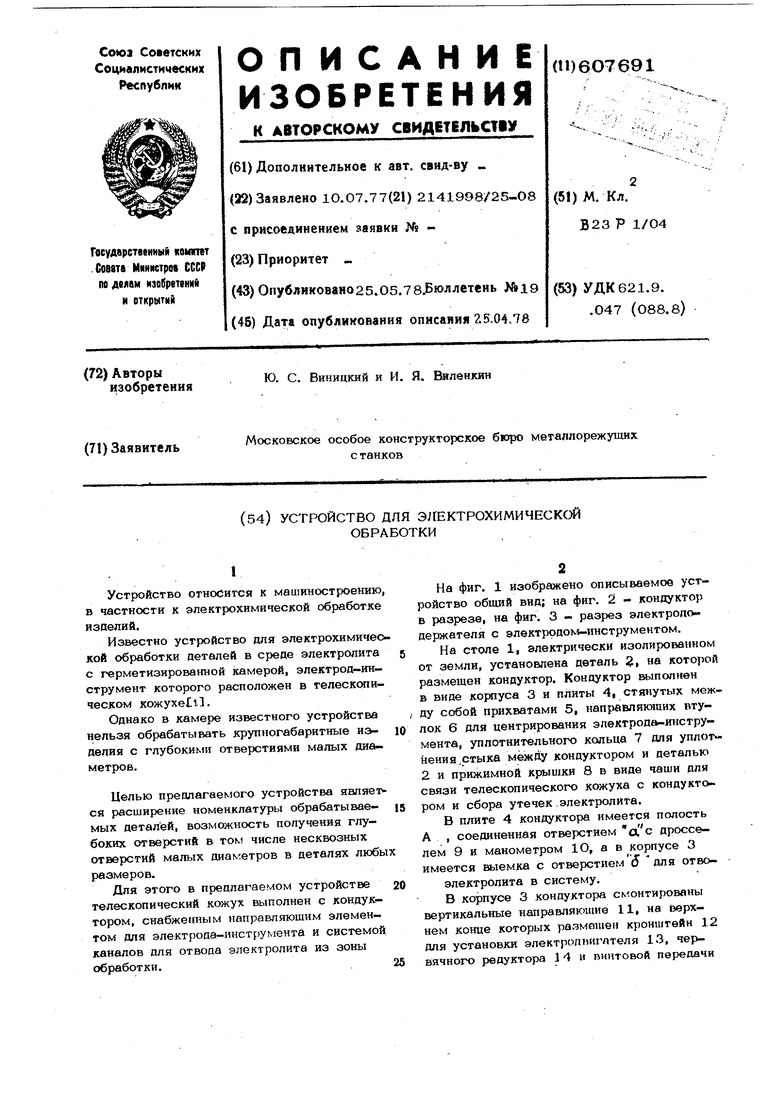

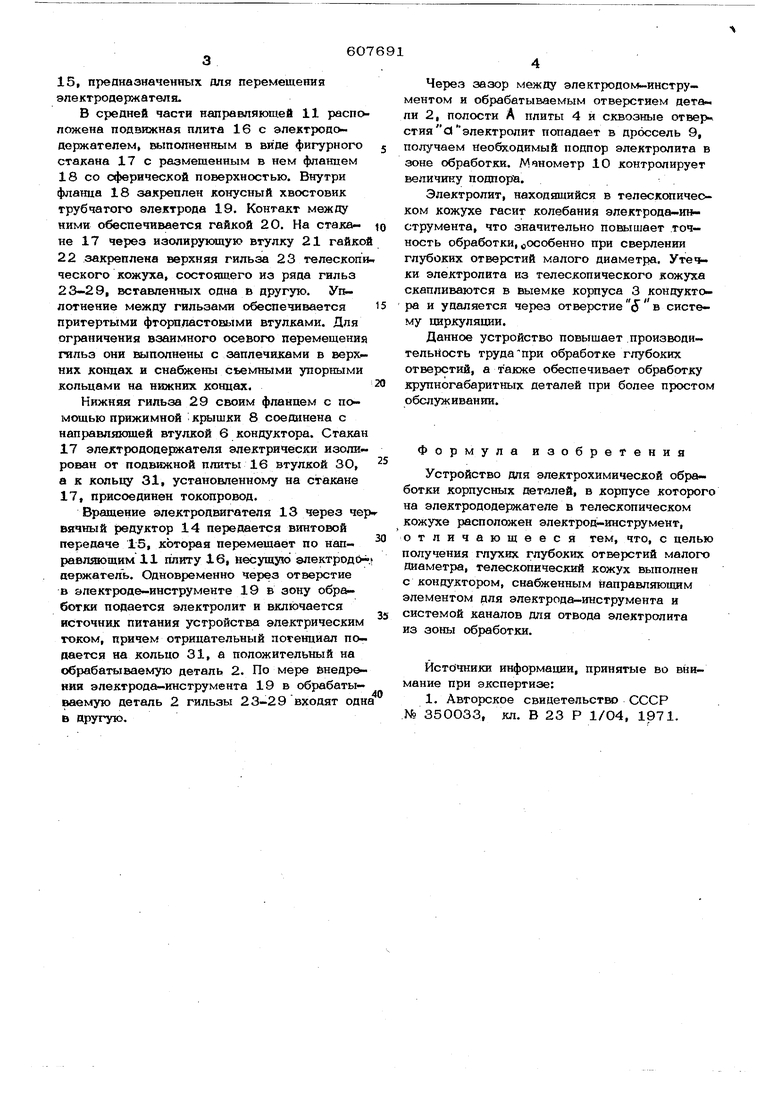

15, препнаэначенных для перемещения электродержатвла. В средней части направляющей 11 распо ложена подвижная плита 16 с электрододержателем, выполненным в виде фигурного стакана 17 с размешенным в нем фланцем 18 со сферической поверхностью. Внутри фланца 18 закреплен конусный хвостовик трубчатого электрода 19. Контакт между ними обеспечивается гайкой 20. На стакане 1 7 через изолирующую втулку 21 гайко 22 закреплена верхняя гильза 23 телескопи ческого кожуха, состоящего из ряда гильз 23-29, вставленных одна в другую. Угьлотнение между гильзами обеспечивается притертыми фторпластовыми втулками. Для ограничения взаимного осевого перемещения гильз они выполнены с заплечиками в верх них концах и снабжены съемными упорными кольцами на нижних концах. Нижняя гильза 29 своим фланцем с помощью прижимной крышки 8 соединена с направляющей втулкой б кондуктора. Стакан 17 электрододержателя электрически изолирован от подвижной плиты 16 втулкой 30, а к кольцу 31, установленному на стакане 17, присоединен токопровод. Вращение электродвигателя 13 через че вячный редуктор 14 передается винтовой передаче 15, которая перемещает по направляощим 11 плиту 16, несущу1о электродО держатель. Одновременно через отверстие в электроде-инструменте 19 в зону обработки подается электролит и вкл1Ьчается источник питания устройства электрическим током, причем отрицательный погенциал подается на кольцо 31, а положительный на обрабатываемую деталь 2. По мере йнедрения электрода-инструмента 19 в обрабатываемую деталь 2 гильзы 23-29 входят одн в другую. Через зазор между электродом-инструментом и обрабатываемым отверстием детали 2, полости А плиты 4 и сквозные oтвepстия а1 электролит попадает в дроссель 9, получаем необходимый подпор электролита в зоне обработки. Мчнометр 10 контролирует величину подпора. Электролит, находящийся в телескеттическом кожухе гасит колебания электрода-инструмента, что значительно повышает точность обработки, )Особенно при сверлении глубоких отверстий малого диаметра. Утечки электролита из телескопического кожуха скапливаются в выемке корпуса 3 кондуктора и удаляется через отверстие $ в систему циркуляции. Данное устройство повышает производительность труда при обработке глубоких отверстий, а также обеспечивает обработку крупногабаритных деталей при более простом обслуживании. Формула изобретения Устройство для электрохимической обработки корпусных деталей, в корпусе которого на электрододержателе в телескопическом кожухе расположен электрод-инструмент, отличающееся тем, что, с целью получения глухих глубоких отверстий малого диаметра, телескопический кожух выполнен с кондуктором, снабженным направляющим элементом для электрода-инструмента и системой каналов для отвода электролита из зоны обработки. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР №350033, кл. В 23 Р 1/04, 1971.

н|

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2007 |

|

RU2355523C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОСЦИЛЛИРУЮЩИМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2018 |

|

RU2679501C1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| Устройство для многоэлектродной электроэрозионной обработки | 1979 |

|

SU931341A2 |

| УСТРОЙСТВО для ОБРАБОТКИ ПЛАСТМАССОВЫХДЕТАЛЕЙ | 1970 |

|

SU263124A1 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| Устройство для электроэрозионной прошивки отверстий | 1985 |

|

SU1313609A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МОТЫЛЕВЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2043884C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВЫЕМОК | 1997 |

|

RU2189888C2 |

| Электродный блок для электрохимической обработки кольцевых канавок в отверстии трубчатой заготовки с винтовым зубчатым профилем | 2022 |

|

RU2784617C1 |

Авторы

Даты

1978-05-25—Публикация

1975-06-10—Подача