(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ НАНЕСЕНИЯ И СЪЕМА МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для восстановления гильз | 1985 |

|

SU1268637A1 |

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU965693A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU973273A1 |

| Устройство для электрохимического хонингования внутренних цилиндрических поверхностей | 1981 |

|

SU1046057A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU946874A1 |

| Электрод-инструмент для электрохимического хонингования наружных поверхностей деталей типа тел вращения | 1987 |

|

SU1421476A1 |

| Хонинговальная головка | 1987 |

|

SU1502278A1 |

| Головка для электрохимического хонингования | 1985 |

|

SU1265019A1 |

| Устройство для хонингования | 1981 |

|

SU975359A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1992 |

|

RU2036775C1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, может быть использовано в процессах упрочнения и восстановления деталей с отверстиями, больших диаметров и длин, а также при их 5 хонинговании и электротехнической обработке.

Известно устройство для электрохимических процессов осаждения металла с одновременным хонингованием покрываемой Q поверхности, содержаш.ее зажимное приспособление обрабатываемой детали, комбинированный инструмент, предназначенный для гальванопокрытия и хонингования, опору для кр.епления инструмента и передачи ему возвратно-поступательного и вра- )5 щательного перемещений относительно обрабатываемой поверхности и средства подачи и отвода электролита из зоны обработки 1 .

Недостатком известного устройства яв- о ляется то, что оно не обеспечивает равноценных условий электролиза по всей длине обрабатываемой детали. В частности, это относится к верхней зоне детали, куда поступает уже обедненный электролит, загрязненный продуктами электролиза нижней зоны обработки.

Кроме этого, при обработке отверстия большого диаметра увеличивается вес инструмента и габариты токосъемного устройства, а применение растворимого анода известной конструкции неэкономично и требует больших затрат при изготовлении. Выход газообразных продуктов в верхней зоне электролизера затруднен, что приводит к ухудшению качества покрытий.

Цель изобретения - повышение качества обработки и нанесение металла на поверхность отверстий.

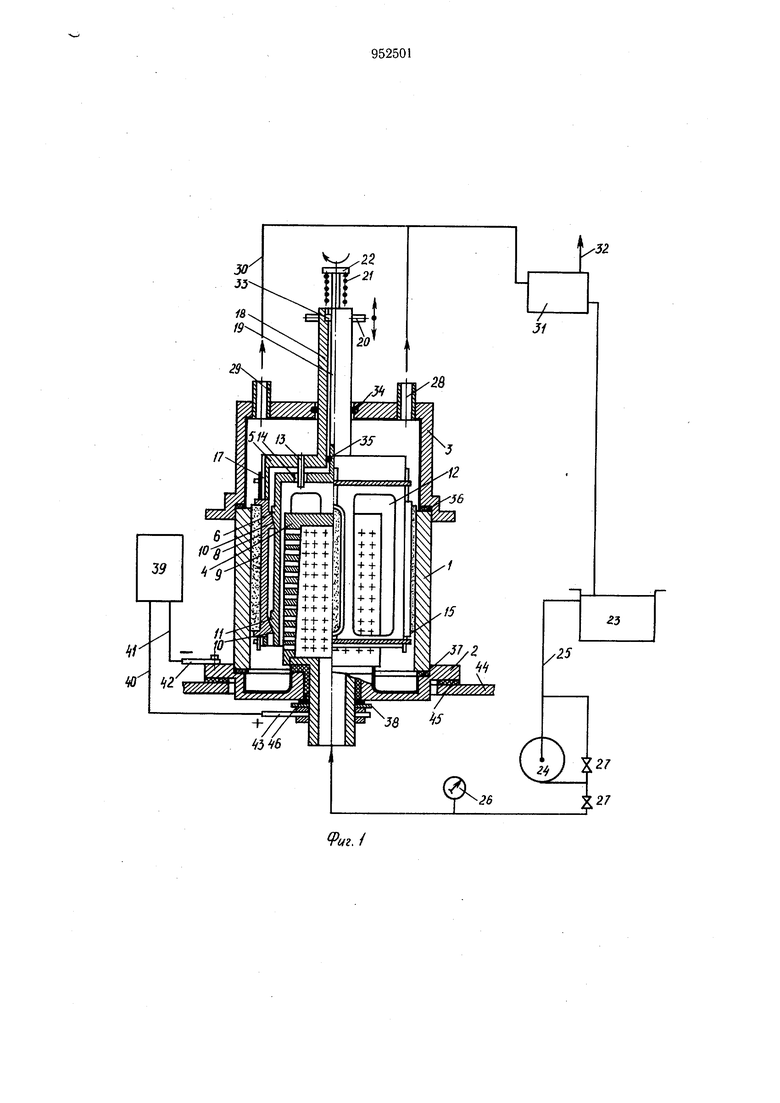

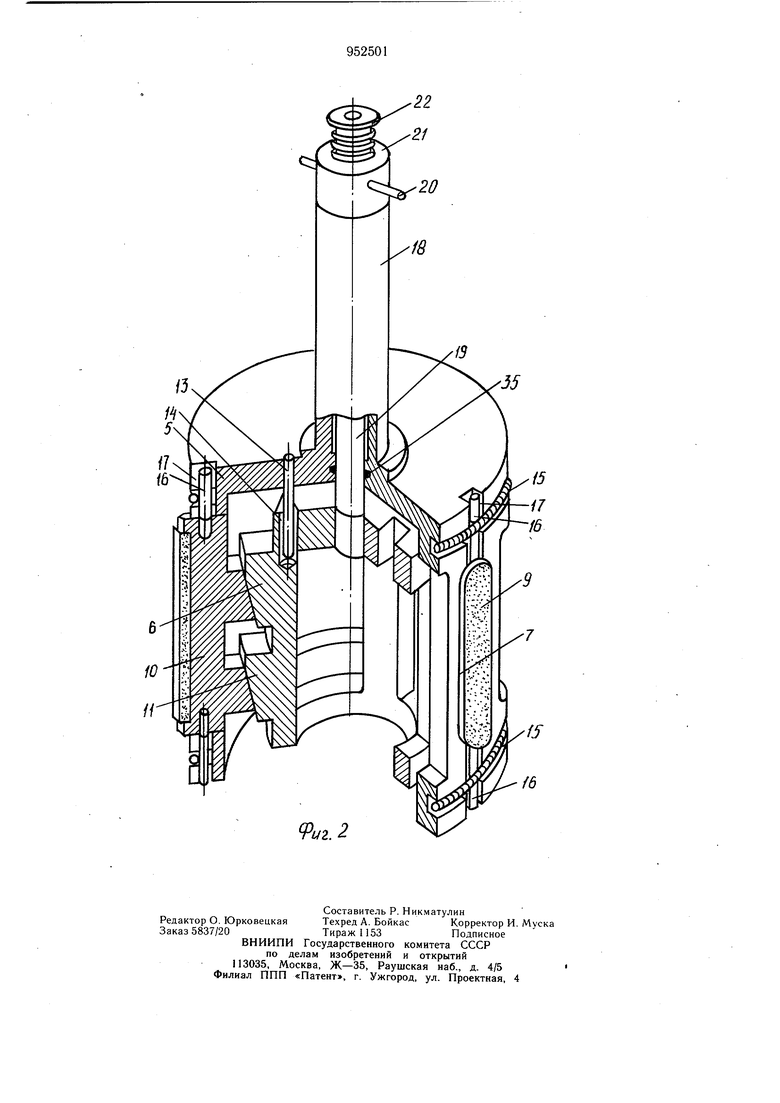

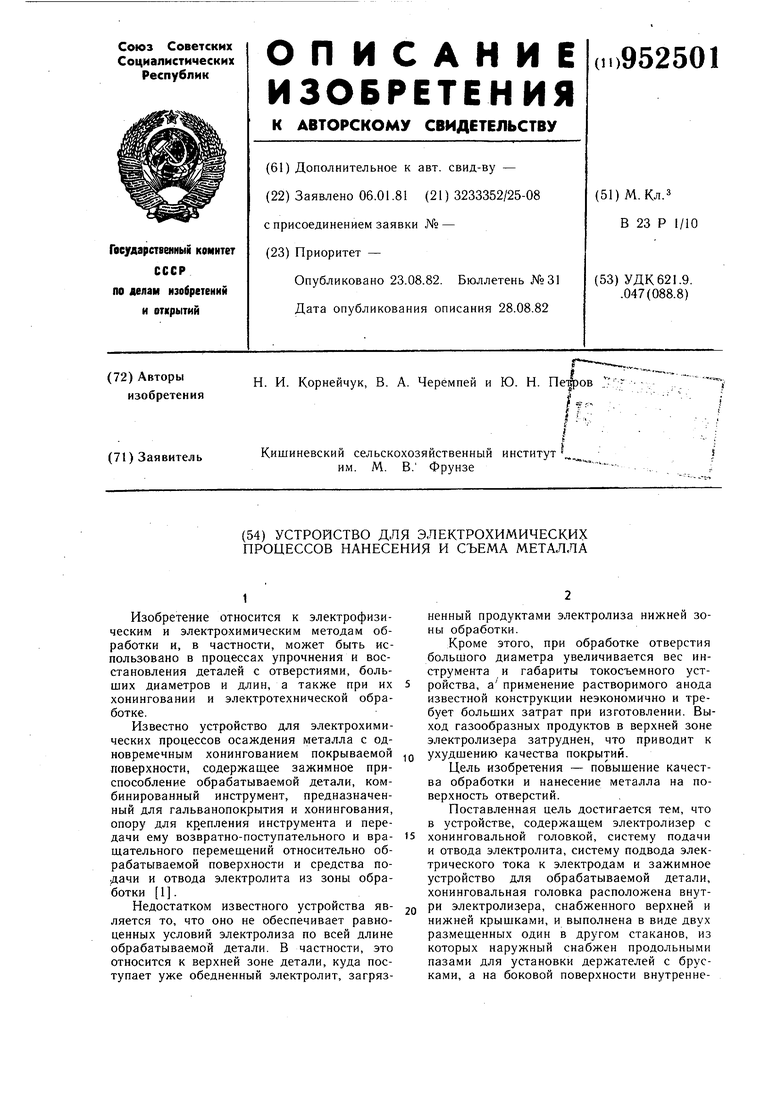

Поставленная цель достигается тем, что в устройстве, содержашем электролизер с хонинговальной головкой, систему подачи и отвода электролита, систему подвода электрического тока к электродам и зажимное устройство для обрабатываемой детали, хонинговальная головка расположена внутри электролизера, снабженного верхней и нижней крышками, и выполнена в виде двух размешенных один в другом стаканов, из которых наружный снабжен продольными пазами для установки держателей с брусками, а на боковой поверхности внутренне О ci.iKiiiia имеются конические выступы, (.()п)ягаемые с аналогичными выступами на лор/кагелях брусков, причем на боковых поFicpxHocTHX каждого из стаканов выполнены как минимум два окна для равномерного подвода в межэлектродное пространство электролита, поступающего из перфорированного полого электрода, расположенного во внутреннем стакане соосно с хонинговальной головкой. Количество конических выступов на внутрсннем стакане и держателе одинаковое и не менее двух соприкасающихся пар. Кроме того, для обеспечения фиксированного перемещения внутреннего, стакана при разжиме брусков и предотвращения его проворачивания относительно корпуса хонголовки в днище наружного стакана запрессованы направляющие щтифты, проходящие через отверстия в днище внутреннего стакана, длина которых больще максимального хода внутреннего стакана, что обеспечивает нормальную работу хонголовки при разжиме брусков в требуемых пределах. Для создания равноценных условий электролиза по всей длине обрабатываемого отверстия и исключения громоздких токосъемных устройств к нижней части электролизера неподвижно закреплен перфорированный электрод, к которому через нагнетательный щтуцер жестко крепится клемма подвода тока. Для обеспечения постоянного контакта по коническим поверхностям внутреннего стакана и держателей в последних предусмотрены штифты и кольцевые пружины, расположенные на боковых поверхностях наружного стакана. На фиг. 1 изображена принципиальная схема устройства; на фиг. 2 - хонголОвка, общий вид в аксонометрии. Предлагаемое устройство включает обрабатываемую деталь 1, закрепленную в кр1з111 ка 2 и 3, перфорированный электрод 4, установленный неподвижно в нижней ;р:,;;пке 2, соосно обрабатываемой детали, и хоиинговальную головку, выполненную в виде двух размещенных один в другом стакаиов 5 и 6. Наружный стакан 5, являющийся корпусом, установлен в верхней крыщКС 3, соосно обрабатываемой детали, и снабжен продольными пазами 7, в которых размещены держатели 8 с абразивными брусками 9. Держатели 8 снабжены как минимум двумя коническими выступами 10, сопрягаемыми с аналогичными выступами II внутреннего стакана 6. В цилиндрических поверхностях наружного и внутреннего стаканов 5 и 6 предусмотрены как минимум два окна 12 для подвода электролита к обрабатываемой поверхности детали 1. Относительное перемещение стаканов 5 и б в осевом направлении осуществляется по щтифтам 13, запрессованным одним концом в днище наружного стакана 5, а другим концом свободно размещенным в отверстии 14 внутреннего стакана6. Прижим держателей 8 к внутреннему стакану 6 (фиг. 2) осуществляется кольцевыми пружинами 15 через щтифты 16, у которых один конец жестко закреплен в держателе 8, а другой размещен в пазу 17 наружного стакана 5. Последний снабжен полым хвостовиком 18, внутри которого размещен хвостовик 19 внутреннего стакана 6. Хвостовик 18 в верхней части снабжен штифтами 20 для соединения с щпинделем станка, а хвостовик 19 в верхней части снабжен пружиной 21 с гайкой 22 и связан с механизмом разжима хонинговального станка. Для подачи электролита предусмотрена ванна 23, насос 24, трубопровод 25, расходомер 26 и вентили 27. Для отвода электролита в верхней крышке 3 устройства предусмотрены щтуцеры 28 и 29, трубопровод 30 и промежуточная емкость 31 с газоотводной трубкой 32. В местах возможных утечек электролита в хонголовке и электролизере предусмотрены уплотнения 33-38. Электрический ток подводится от источника 39 проводами 40 и 41 через клеммы 42 и 43 к. детали 1 и перфорированному соответственно электроду 4. Устройство монтируется на столе 44 хонинговального станка и изолируется прокладкой 45. Нижняя крьшлка 2 изолирована от перфорированного электрода 4 .втулкой 46. Устройство работает следующим образом. Нижняя крышка 2 устройства с размещенным в ней перфорированным электродом 4 устанавливается на стол 44 хонинговального станка. После этого устанавливается обрабатываемая деталь 1, которая прижимается верхней крыщкой 3 через прокладки 36 и 37. Предварительно в деталь вводят хонинговальную головку в виде стаканов 5 и 6. Обе крыщки 2 и 3 прижимают с помощью, например, гидроцилиндров. Насосом 24 из резервуара 23 электролит подают во внутреннюю полость электрода 4, и через имеющуюся в нем перфорацию - в хонголовку. Из хонголовки электролит через окна 12 поступает в межэлектродный промежуток. После заполнения электролизера электролитом включается станок и хонголовка через хвостовик 18 наружного стакана 5 приводится во вращательное и возвратно-поступательное движение. За счет осевого перемещения внутреннего стакана 6 держатели с абраз {вными брусками раздвигаются и последние соприкасаются с поверхностью обрабатываемой детали. После этого подается электрический ток через клеммы 42 и 43 к обрабатываемой детали I и электроду 4. При этом обрабатываемая деталь является анодом, а электрод 4 - катодом. происходит процесс электрохимического хонингования, который необходим для удаления дефектного слоя перед нанесением покрытия. Затем полярность меняют, уменьшают давление брусков величины, обеспечивающей механическое активирование, и осуществляют нанесение покрытий. Свежий электролит, поступающий через перфорацию в электроде 4, вытесняет отработанный электролит и газообразные продукты электролиза через щтуцеры 28 и 29 по трубопроводу 30 в промежуточную емкость 31. Отсюда электролит поступает обратно в ванну 23, а газообразные продукты через газоотводную трубку 32 - в атмосферу. Как показали предварительные испытания, скорость нанесения покрытия повыщается в 10-12 раз по сравнению со стационарным способом электролиза, а по сравнению с известным - в 1,5 раза. Устройство позволяет получить равномерные по всей поверхности детали покрытия толщиной до 1,5 мм. Формула изобретения 1. Устройство для электрохимических процессов нанесения и съема металла, содержащее электролизер и хонинговальную головку, систему подачи и отвода электролита, систему подвода электрического тока к электродам и зажимное устройство для обрабатываемой детали, отличающееся тем. что, с целью повыщения качества обработки и нанесения металла на поверхность отверстий за счет улучщения условий электролиза, хонинговальная головка расположена внутри электролизера, снабженного верхней и нижней крышками, и выполнена в виде двух размещенных один в другом стаканов, в наружном из которых выполнены продольные пазы для установки держателей с брусками, а на боковой поверхности внутреннего стакана имеются конические выступы, сопрягаемые с аналогичньши выступами на держателях брусков, причем на боковых поверхностях каждого из стаканов выполнены окна для подвода в зону обработки электролита, поступающего из введенного перфорированного полого электрода, расположенного во внутреннем стакане соосно с хонинговальной головкой. 2.Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности перемещения внутреннего стакана при разжиме брусков, в днище наружного стакана установлены направляющие штифты, проходящие через отверстия в днище внутреннего стакана, длина которых больше максимального хода внутреннего стакана. 3.Устройство по п. 1, отличающееся тем, что перфорированный электрод неподвижно закреплен к нижней крышке электролизера. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3853734, кл. 204-212, С 23 В 5/68, опублик. 1973.

Авторы

Даты

1982-08-23—Публикация

1981-01-06—Подача