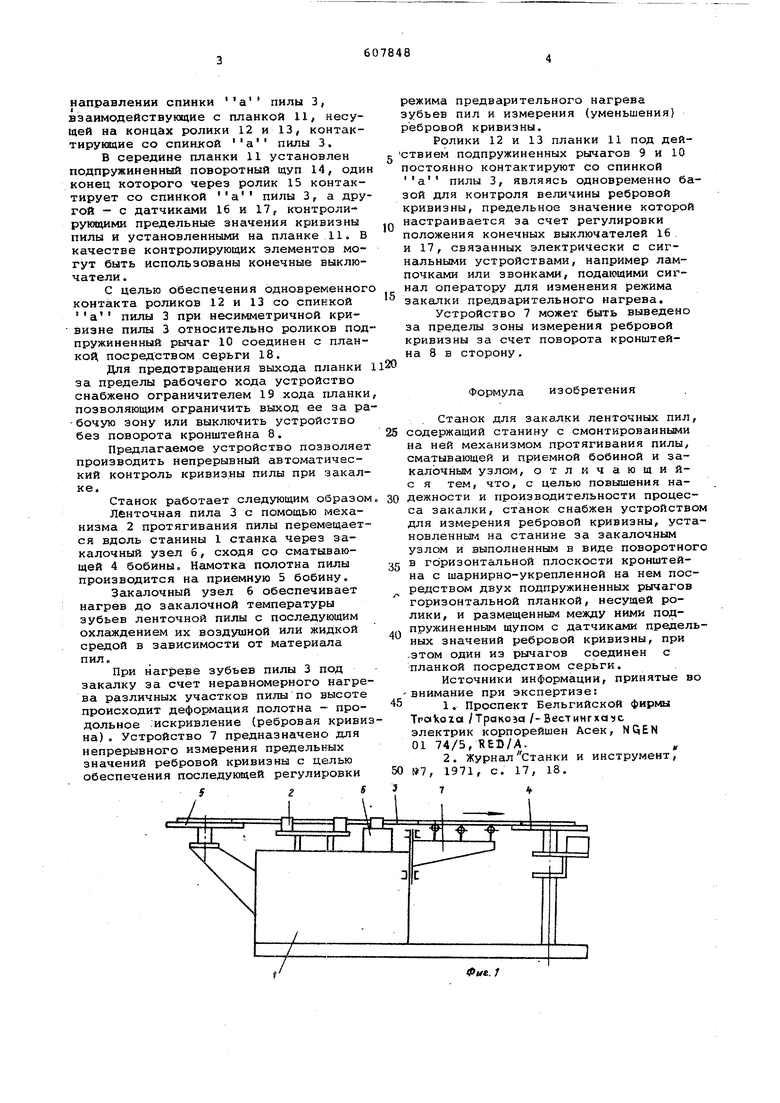

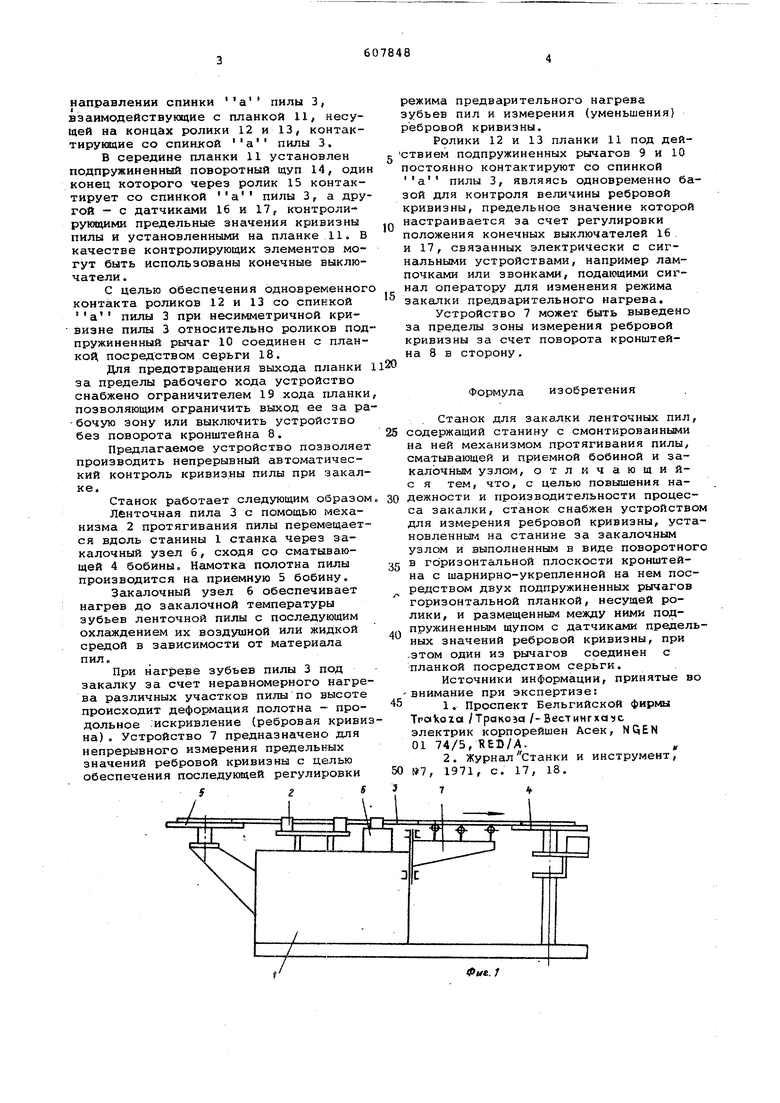

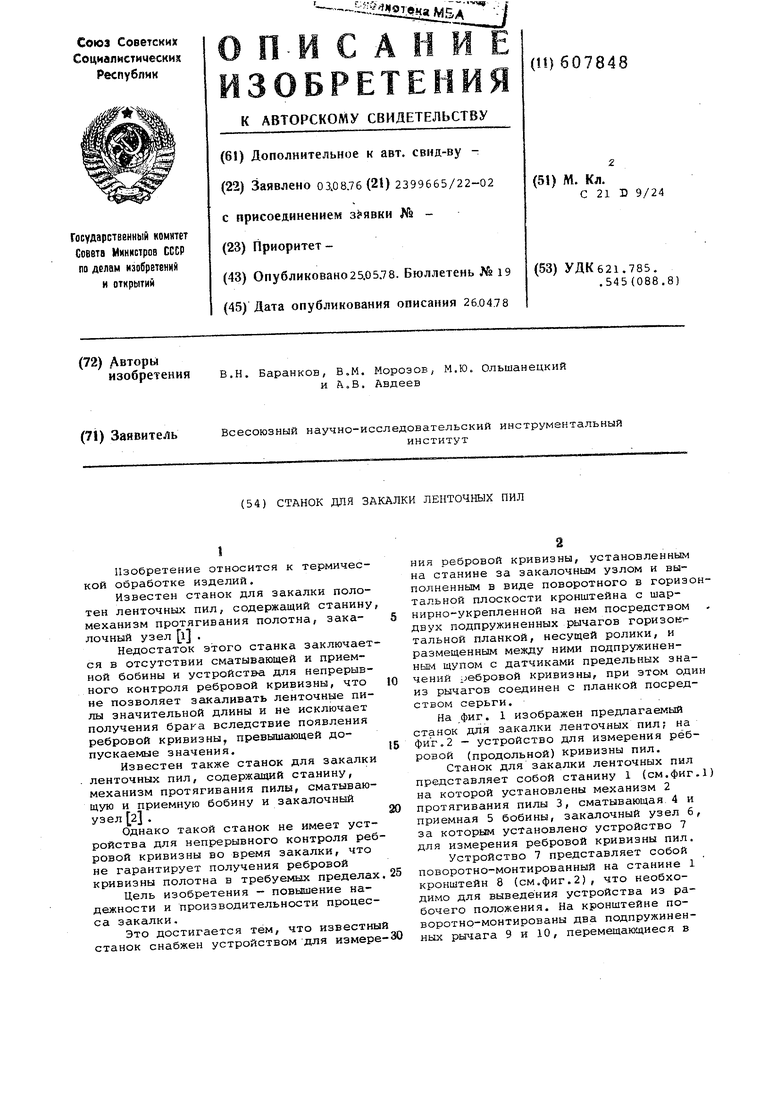

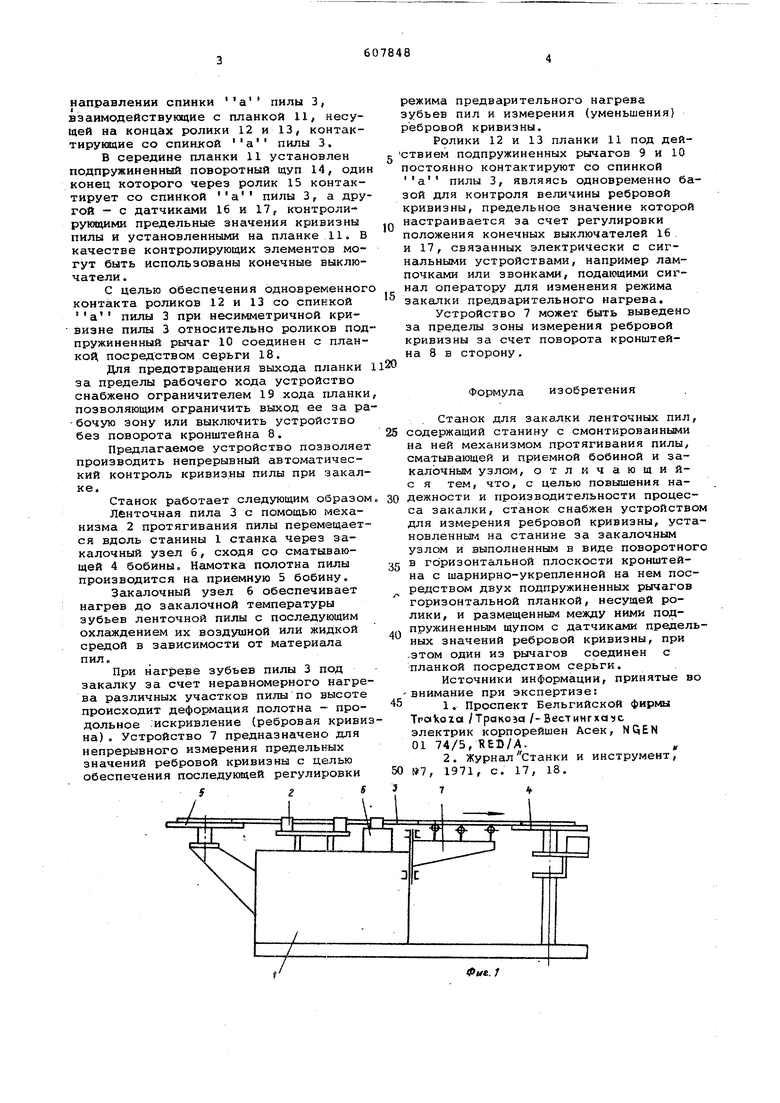

Изобретение относится к термической обработке изделий. Известен станок для закалки полотен ленточных пил, содержащий станину механизм протягивания полотна, закалочный узел l . Недостаток этого станка заключает ся в отсутствии сматывающей и приемной бобины и устройства для непрерывного контроля ребровой кривизны, что не позволяет закаливать ленточные пилы значительной длины и не исключает получения брака вследствие появления ребровой кривизны, превышающей допускаемые значения. Известен также станок для закалки ленточных пил, содержащий станину, механизм протягивания пилы, сматывающую и приемную бобину и закалочный узел 2 . Однако такой станок не имеет устройства для непрерывного контроля реб ровой кривизны во время закалки, что не гарантирует получения ребровой кривизны полотна в требуемых пределах Цель изобретения - повышение надежности и производительности процесса закалки. Это достигается тем, что известны станок снабжен устройством для измере ния ребровой кривизны, установленным на станине за закалочным узлом и выполненным в виде поворотного в горизонтальной плоскости кронштейна с шарнирно-укрепленной на нем посредством двух подпружиненных рычагов горизокг тальной планкой, несущей ролики, и размещенным между ними подпружиненным щупом с датчиками предельных значений ребровой кривизны, при этом один из рычагов соединен с планкой посредством серьги. На ,фиг. 1 изображен предлагаемый станок для закалки ленточных пил; на фиг.2 - устройство для измерения рёбровой (продольной) кривизны пил. Станок для закалки ленточных пил представляет собой станину 1 (см.фиг.1) на которой установлены механизм 2 протягивания пилы 3, сматывающая 4 и приемная 5 бобины, закалочный узел 6, за которым установлено устройство 7 для измерения ребровой кривизны пил. Устройство 7 представляет собой поворотно-монтированный на станине 1 кронштейн В (см.фиг.2), что необходимо для выведения устройства из рабочего положения. На кронштейне поворотно-монтированы два подпружиненных рычага 9 и Ю, перемещающиеся в направлении спинки а пилы 3, взаимодействующие с планкой 11, несущей на концах ролики 12 и 13, контактирующие со спинкой а пилы 3, В середине планки 11 установлен подпружиненный поворотный щуп 14, оди конец которого через ролик 15 контактирует со спинкой а пилы 3, а дру гой - с датчиками 16 и 17, контролирующими предельные значения кривизны пилы и установленными на планке 11. В качестве контролирующих элементов могут быть использованы конечные выключатели . С целью обеспечения одновременног контакта роликов 12 и 13 со спинкой пилы 3 при несимметричной кри1 I 1 I визне пилы 3 относительно роликов под пружиненный рычаг 10 соединен с планко9( посредством серьги 18. Для предотврсодения выхода планки за пределы рабочего хода устройство снабжено ограничителем 19 хода планк позволяющим ограничить выход ее за р -бочую зону или выключить устройство без поворота кронштейна 8. Предлагаемое устройство позволяе производить непрерывный автоматический контроль кривизны пилы при закал ке. Станок работает следующим образо ленточная пила 3 с помощью механизма 2 протягивания пилы перемещает ся вдоль станины 1 станка через закалочный узел 6, сходя со сматывающей 4 бобины. Намотка полотна пилы производится на приемную 5 бобину. Закалочный узел 6 обеспечивает нагрев до закалочной температуры зубьев ленточной пилы с последующим охлаждением их воздушной или жидкой средой в зависимости от материала При нагреве зубьев пилы J под закалку за счет неравномерного нагре ва различных участков пилы по высоте происходит дефо1 1ация полотна - продольное искривление (ребровая криви на) . Устройство 7 предназначено для непрерывного измерения предельных значений ребровой кривизны с целью обеспечения последуквдей регулировки 5 г ежима предварительного нагрева убьев пил и измерения (уменьшения) ебровой кривизны. Ролики 12 и 13 планки 11 под дейтвием .подпружиненных рычагов 9 и 10 остоянно контактируют со спинкой а пилы 3, являясь одновременно баой для контроля величины ребровой ривизны, предельное значение которой настраивается за счет регулировки положения конечных выключателей 16 и 17, связанных электрически с сигнальными устройствами, например лампочками или звонками, подающими сигнал оператору для изменения режима закалки предварительного нагрева. Устройство 7 может быть выведено за пределы зоны измерения ребровой кривизны за счет поворота кронштейна 8 в сторону. Формула изобретения Станок для закалки ленточных пил, содержащий станину с смонтированными на ней механизмом протягивания пилы, сматывающей и приемной бобиной и закалочным узлом, отличающийс я тем, что, с целью повышения надежности и производительности процесса закалки, станок снабжен устройством для измерения ребровой кривизны, установленныгл на станине за закалочным узлом и выполненным в виде поворотного в горизонтальной плоскости кронштейна с шарнирно-укрепленной на нем посредством двух подпружиненных рычагов горизонтальной планкой, несущей ролики, и размещенным между ними подпружиненным щупом с датчиками предельных значений ребровой кривизны, при .этом один из рычагов соединен с планкой посредством серьги. Источники информации, принятые во -внимание при экспертизе: 1, Проспект Бельгийской фирмы Tralioioi /Тракоза /-Вестмнгхакс электрик корпорейшен Асек, NQEN 01 74/5,..„ 2. Журнал Станки и инструмент, 7, 1971, с. 17, 18.

Ф1.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки ленточных пил | 1979 |

|

SU863678A2 |

| Автоматическая линия изготовления ножовочных полотен | 1977 |

|

SU639949A1 |

| Устройство для упаковывания цилиндрических изделий | 1984 |

|

SU1303496A1 |

| Устройство для подачи рессорных листов в штампы гибочно-заколочного барабана | 1978 |

|

SU727280A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| Станок для заточки ножовочных полотен | 1984 |

|

SU1187963A1 |

| СТАНОК ДЛЯ ПЕРЕРАБОТКИ НЕОКОРЕННОГО ГОРБЫЛЯ | 2003 |

|

RU2234410C1 |

| СТАНОК ДЛЯ ПИЛЕНИЯ НЕОКОРЕННОГО ГОРБЫЛЯ | 2005 |

|

RU2290297C1 |

| Устройство для пайки пластинок на зубья дисковой пилы | 1985 |

|

SU1311879A1 |

| СПОСОБ ПРОДОЛЬНОЙ РАСПИЛОВКИ СОРТИМЕНТОВ И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365490C1 |

Авторы

Даты

1978-05-25—Публикация

1976-08-03—Подача