1

Изобретение относится к ст,анкам для термообработки ленточных пил,ис пользуемым преимущественно в инструментальной промышленности.

По основному авт. св. 607848 известен станок для закалки.ленточных пил, содержащий станину со смонтированными на ней механизмом протягивания пилы, сматывающей и приемной бобиной и закалочным узлом..Станок снабжен устройством для измерения ребровой кривизны, установленным на станине за закалочным узлом и, выполненным в виде поворотного в горизонтальной плоскости кронштейна с шарнирно укрепленной на нем посредством двух подпружиненных рычагов горизонтальной планкой, нeqyщeй ролики и размещенный между ними подпружиненный щуп с датчиками предельных значений ребровой кривизны, при этом один из рычагов соединен с планкой посредством серьги

При работе на таком станке оператор при сигнале о превышении предельно допустимого значения ребровой кривизны меняет положение петли индуктора ТВЧ -относительно спинки и зубьев пилы в зоне предварительного .нагрева. Точность регулировки зависит от квалификации и- опыта оператора и, как правило, не может быть достигнута за одну попытку.

Целью изобретения является повышение качества закаливаемых пил за счет автоматического регулирования нагрева изделий.

Поставленная цель достигается тем, что станок снабжен дополнительно

10 горелкой с регулируемым устройством, установленной перед закалочным узлом, и тягой, один конец которой кинематически связан с подпружиненньал щупом, а другой - с регулирующим устг 15 ройством.

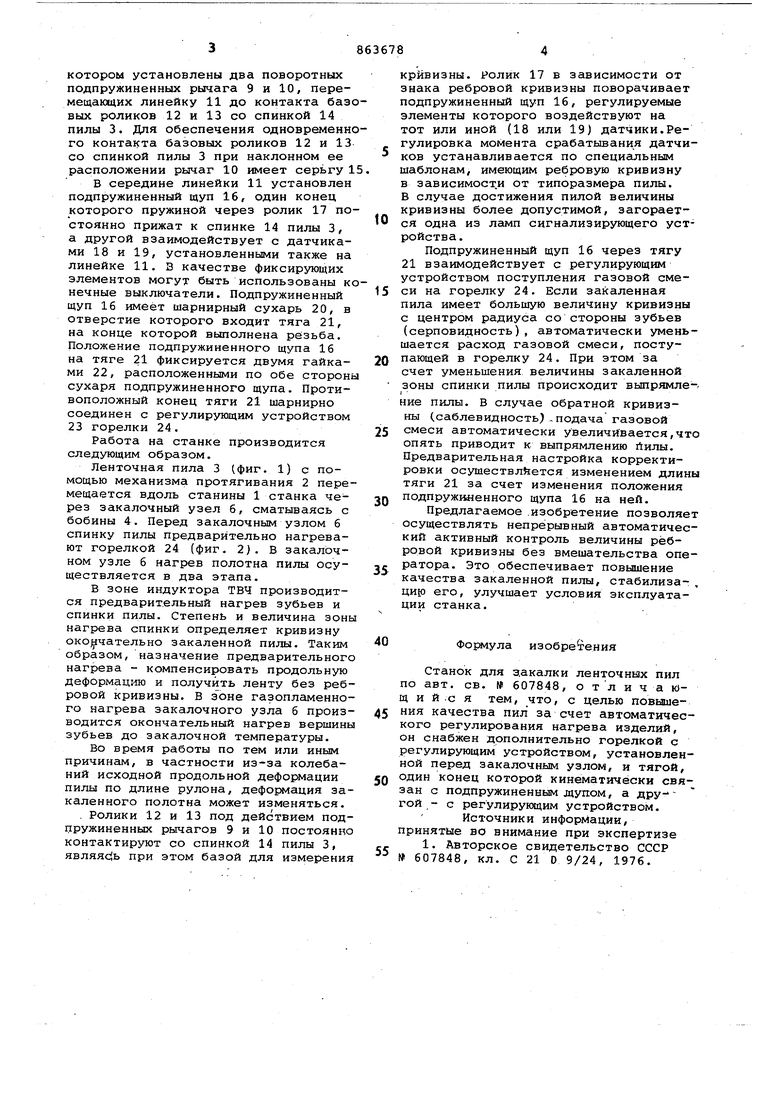

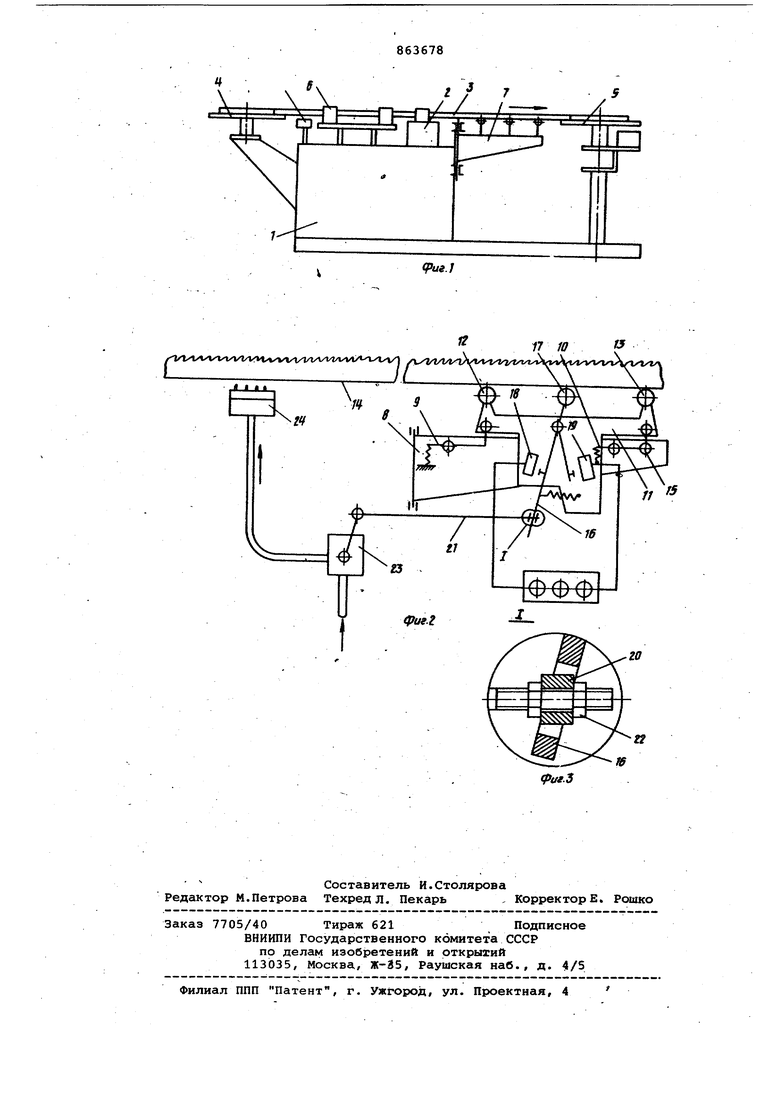

На фиг. 1 схематически изображено предлагаемое устройство, оЫций ВИД} на фиг. 2 - устройство для автоматической корректировки нагрева

20 спинки.пилы; на фиг, 3 - узел I на фиг. 2.

Станок для закалки ленточных пил представляет собой станину 1 (фиг. на которой установлены механизм про25тягиваяия 2 пилы 3, сматывающая 4 и приемная 5 бобины, закалочный узел 6 и устройство для измерения ребровой Кривизны 7.

Устройство 7 представляет собо 30 поворотный кронштейн В (фит. 2), на

котором установлены два поворотных подпружиненных рычага 9 и 10, перемещающих линейку 11 до контакта базовых роликов 12 и 13 со спинкой 14 пилы 3. Для обеспечения одновременного контакта базовых роликов 12 и 13 со спинкой пилы 3 при наклонном ее расположении рычаг 10 имеет серьгу 15

В середине линейки 11 установлен подпружиненный щуп 16, один конец которого пружиной через ролик 17 постоянно прижат к спинке 14 пилы 3, а другой взаимодействует с датчиками 18 и 19, установленными также на линейке 11. В качестве фиксирующих элементов могут быть использованы конечные выключатели. Подпружиненный щуп 16 имеет шарнирный сухарь 20, в отверстие которого входит тяга 21, на конце которой выполнена резьба. Положение подпружиненного щупа 16 на тяге 21 фиксируется двумя гайками 22, расположенными по обе стороны сухаря подпружиненного щупа. Противоположный конец тяги 21 шарнирно соединен с регулирунацим устройством 23 горелки 24.

Работа на станке производится следующим образом.

Ленточная пила 3 (фиг. 1) с помощью механизма протягивания 2 перемещается вдоль станины 1 станка через закалочный узел 6, сматываясь с бобины 4. Перед закалочным узлом 6 спинку пилы предварительно нагревают горелкой 24 (фиг. 2). В закалочном узле 6 нагрев полотна пилы осуществляется в два этапа.

В зоне индуктора ТВЧ производится предварительный нагрев зубьев и спинки пилы. Степень и величина зоны нагрева спинки определяет кривизну око)чательно закаленной пилы. Таким образом, назначение предварительного нагрева - компенсировать продольную деформацию и получить ленту без ребровой кривизны. В зоне газопламенного нагрева закалочного узла 6 производится окончательный нагрев вершины зубьев до закалочной температуры.

Во время работы по тем или иным причинам, в частности из-за колебаний исходной продольной деформации пилы по длине рулона, деформация закаленного полотна может изменяться.

. Ролики 12 и 13 под действием подцружиненных рычагов 9 и 10 постоянно контактируют со спинкой 14 пилы 3, являяс ь при этом базой для измерения

кривизны. РОЛИК 17 в зависимости от знака ребровой кривизны поворачивает подпружиненный щуп 16, регулируемые элементы которого воздействуют на тот или иной (18 или 19) датчики.Регулировка момента срабатывания датчиков устанавливается по специальным шаблонам, имеющим ребровую кривизну в зависимост.и от типоразмера пилы. В случае достижения пилой величины кривизны более допустимой, загорается одна из ламп сигнализирующего устройства.

Подпружиненный щуп 16 через тягу 21 взаимодействует с регулирующим устройством поступления газовой смеси на горелку 24. Если закаленная пила имеет большую величину кривизны с центром радиуса со стороны зубьев (серповидность), автоматически уменьшается расход газовой смеси, поступающей в горелку 24. При этом за

счет уменьшения величины закаленной зоны спинки пилы происходит выпрямле-t

ние пилы. В случае обратной кривизны (саблевидность)-подача газовой

5 смеси автоматически увеличивается,что опять приводит к выпрямлению йилы. Предварительная настройка корректировки осушествлйется изменением длины тяги 21 за счет изменения положения

Q подпружиненного щупа 16 на ней.

Предлагаемое .изобретение позволяет осуществлять непрерывный автоматический активный контроль величины ребровой кривизны без вмешательства оператора. Это обеспечивает повышение качества закаленной пилы, стабилиза- , цинэ его, улучшает условия эксплуатации станка.

Формула изобретения

Станок для з.акалки ленточных пил по авт. св. № 607848, о тл и ч а ющ и и .с я тем, что, с целью повышения качества пил за счет автоматического регулирования нагрева изделий, он снабжен дополнительно горелкой с регулирующим устройством, установленной перед закалочным узлом, и тягой, Q один конец которой кинематически связан с подпружиненным jnyrroM, а дру-гой - с регулирующим устройством.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

№ 607848, кл. С 21 D 9/24, 1976. П 10

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки ленточных пил | 1976 |

|

SU607848A1 |

| Автоматическая линия изготовления ножовочных полотен | 1977 |

|

SU639949A1 |

| Станок для закалки зубчатых венцов | 1990 |

|

SU1813108A3 |

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| Устройство для подачи рессорных листов в штампы гибочно-заколочного барабана | 1978 |

|

SU727280A1 |

| Станок для изготовления резьбовых изделий | 1987 |

|

SU1440592A1 |

| Устройство для пайки пластинок на зубья дисковой пилы | 1985 |

|

SU1311879A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1980 |

|

SU869923A1 |

| Устройство для упрочняющей обработки зубчатых колес | 1982 |

|

SU1031613A1 |

| Устройство для закалки | 1979 |

|

SU821507A1 |

Авторы

Даты

1981-09-15—Публикация

1979-07-02—Подача