(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ РЕССОРНБ1Х ЛИСТОВ В ШТАМПЫ ГИБОЧНО-ЗАКАЛОЧНОГО БАРАБАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ПОДАЧИ РЕССОРНЫХ листовв | 1971 |

|

SU304036A1 |

| Гибочно-закалочная установка для изготовления листовых рессор | 1987 |

|

SU1560586A1 |

| ГИБОЧНО-ЗАКАЛОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ РЕССОР | 1973 |

|

SU376461A1 |

| ГИБОЧНО-ЗАКАЛОЧНАЯ МАШИНА БАРАБАННОГО ТИПА ДЛЯ РЕССОРНЫХ ЛИСТОВ | 1964 |

|

SU164026A1 |

| УСТРОЙСТВО ДЛЯ ВЫГРУЗКИ РЕССОРНЫХ листовиз | 1971 |

|

SU317710A1 |

| Устройство для выгрузки рессорныхлиСТОВ из шТАМпОВ гибОчНО-зАКАлОчНОгОбАРАбАНА | 1979 |

|

SU794083A1 |

| Автоматическое устройство для передачи рессорных листов в штампы закалочного барабана и укладки их на конвейер отпускной печи | 1960 |

|

SU133073A1 |

| Автоматическое устройство для передачи нагретых рессорных листов и других аналогичных деталей из методической печи к гибочно-закалочному барабану | 1950 |

|

SU91431A1 |

| АГРЕГАТ ДЛЯ ГИБКИ И ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ | 1971 |

|

SU303362A1 |

| Способ закалки рессорных листов | 1985 |

|

SU1425227A1 |

.1

Изобретение относится к области aiBTOматизации шамповочного производства деталей и может быть использовано для механизации производства автомобильных листовых рессор.

Известно устройство для подачи рессорных листов в штампы гибочно-закалочногр барабана, содержащее станину со смонтированными на ней поступательно-движущимися клещевыми захватами и, толкателями, цепным транспортером с гребенками, поворотным лотком с утопающей передней стенкой, приводимым в движение от индивидуального привода и несущим служащие для ограничения перемещения листов неподвижные упоры и направляющую опору, связанную с ним посредством пружин 1.

Однако это устройство не обеспечивает возможности правки ребровой кривизны в рессорных листах.

Длинные рессорные листы. Особенно коренные, как правило, имеют ребровую кривизну, превышающую допустимую по ГОСТу. Из-за этого на гибочно-закалочном барабане при выдавливании в листах фиксирующих кнопок не выдерживается их расположение

по ширине листа, и листы бракуются. Рессоры; имеющие в лЖтах вместо цёнтрирующих кнопок центр бвй е отверстйя, из-за ребровой кривизны плохо собираются, поэтому либо применяется селективная сборка, либо

осуществляется правка ребровой кривизны в закаленных листах, что не допускается ГОСТом. .

Технологически правку ребровой кривизны в листах целесообразно делать в нагретом состоянии с одного нагрева под гибку и закалку без повышения трудоемкости их

изгЬтовленйя: ,

Цель изобретения - обеспечение правки ребровой кривизны в рессорных листах с одного нагрева пбД гибку и закалку до

5 загрузки их в щтампы гибочно-закалочного барабана.

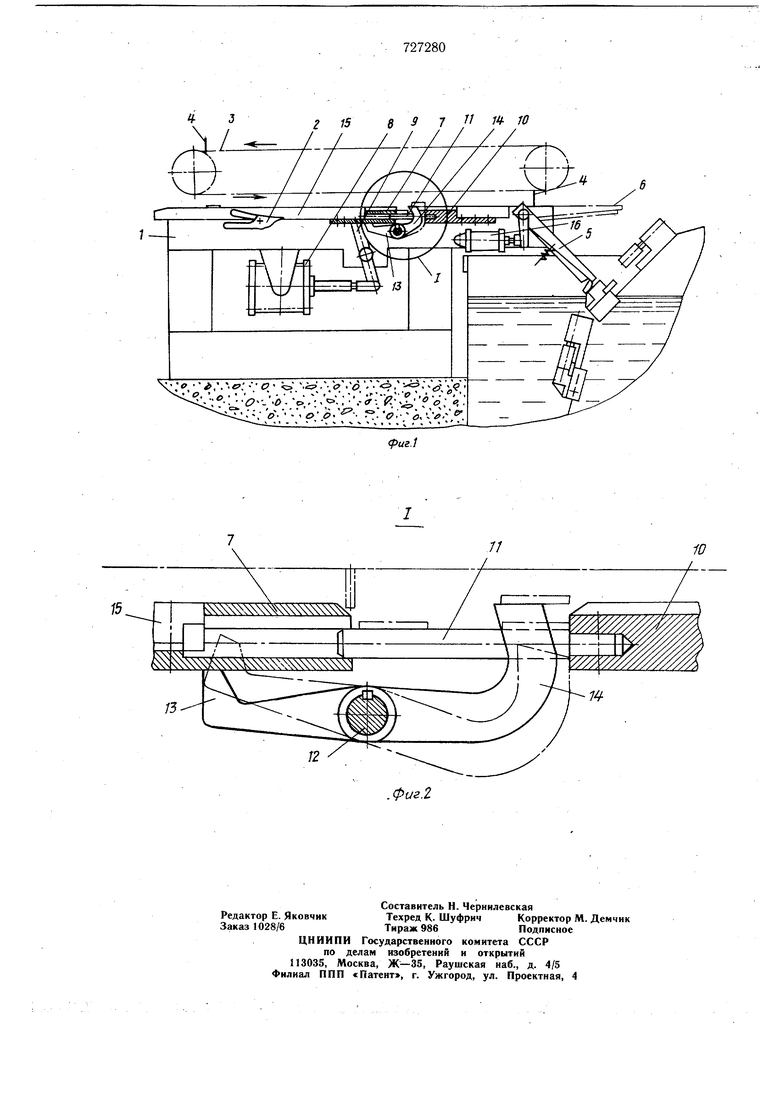

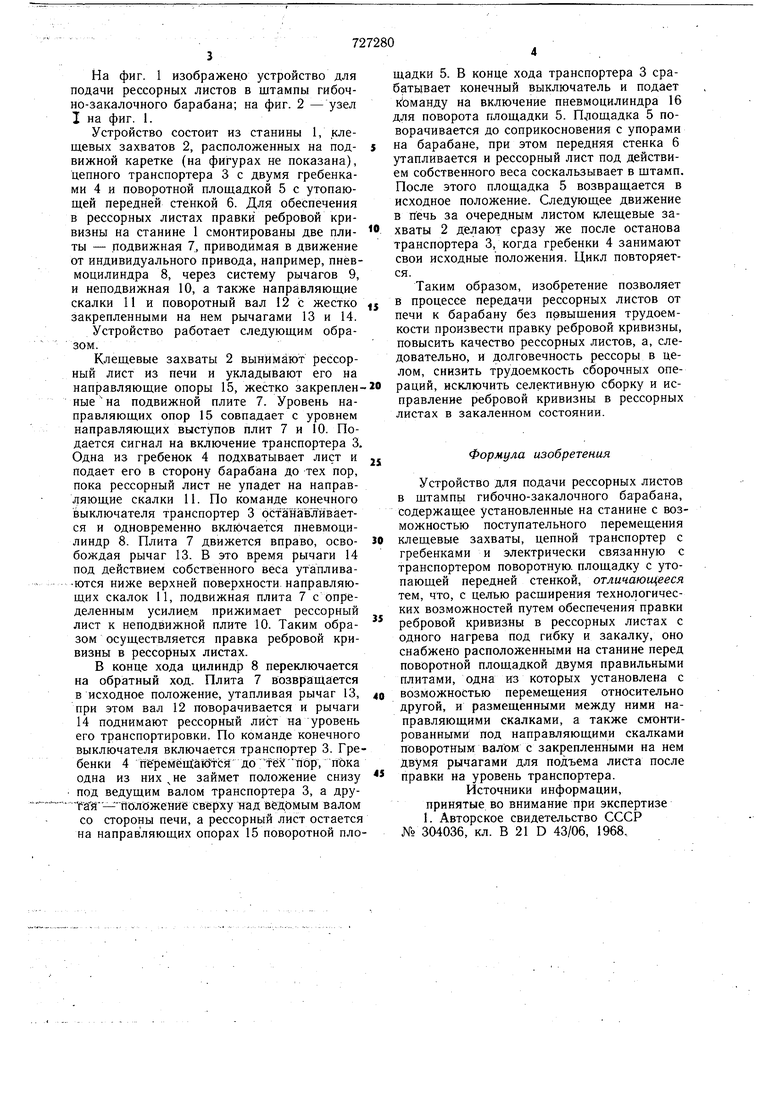

Это достигается тем, что предлагаемое устройство снабжено установленными на стаНине двумя правильными плитами - неподвижной и подвижной с приводом для ее перемещения, направляющими скалками и поворотным валом с жестко Закрепленными на нем рычагами. На фиг. 1 изображено устройство для подачи рессорных листов в штампы гибочно-закалочного барабана; на фиг. 2 - узел I на фиг. 1. Устройство состоит из станины 1, клещевых захватов 2, расположенных на подвижной каретке (на фигурах не показана), цепного транспортера 3 с двумя гребенками 4 и поворотной площадкой 5 с утопающей передней стенкой 6. Для обеспечения в рессорных листах правки ребровой кривизны на станине 1 смонтированы две плиты - подвижная 7, приводимая в движение от индивидуального привода, например, пневмоцилиндра 8, через систему рычагов 9, и неподвижная 10, а также направляющие скалки 11 и поворотный вал 12 с жестко закрепленными на нем рычагами 13 и 14. Устройство работает следующим образом. Клещевые захваты 2 вынимают рессорный лист из печи и укладывают его на направляющие опоры 15, жестко закрепленные на подвижной плите 7. Уровень направляющих опор 15 совпадает с уровнем направляющих выступов плит 7 и 10. Подается сигнал на включение транспортера 3, Одна из гребенок 4 подхватывает лист и подает его в сторону барабана до тех пор, пока рессорный лист не упадет на направляющие скалки 11. По команде конечного выключателя транспортер 3 (ЗстанавЖвается и одновременно включается пневмоцилиндр 8. Плита 7 движется вправо, освобождая рычаг 13. В это время рычаги 14 под действием собственного веса утапливаются ниже верхней поверхности направляющих скалок 11, подвижная плита 7 с определенным усилие.м прижимает рессорный лист к неподвижной плите 10. Таким образом осуществляется правка ребровой кривизны в рессорных листах. В конце хода цилиндр 8 переключается на обратный ход. Плита 7 возвращается в исходное положение, утапливая рычаг 13, при этом вал 12 поворачивается и рычаги 14 поднимают рессорный лист на уровень его транспортировки. По команде конечного выключателя включается транспортер 3. Гребенки 4 перемёща11бтся до;тёх п6р, пока одна из них не займет положение снизу под ведущим валом транспортера 3, а друТая - положеНй1е сверху над ведомым валом со стороны печи, а рессорный лист остается на направляющих опорах 15 поворотной площадки 5. В конце хода транспортера 3 срабатывает конечный выключатель и подает Команду на включение пневмоцилиндра 16 ля поворота площадки 5. Площадка 5 поворачивается до соприкосновения с упорами на барабане, при этом передняя стенка 6 утапливается и рессорный лист под действием собственного веса соскальзывает в щтамп. После этого площадка 5 возвращается в исходное положение. Следующее движение в печь за очередным листом клещевые захваты 2 делают сразу же после останова транспортера 3, когда гребенки 4 занимают свои исходные положения. Цикл повторяется. Таким образом, изобретение позволяет в процессе передачи рессорных листов от печи к барабану без првыщения трудоемкости произвести правку ребровой кривизны, повысить качество рессорных листов, а, следовательно, н долговечность рессоры в целом, снизить трудоемкость сборочных операций, исключить селективную сборку и исправление ребровой кривизны в рессорных листах в закаленном состоянии. Формула изобретения Устройство для подачи рессорных листов в щтампь гибочно-закалочного барабана, содержащее установленные на станине с юзможностью поступательного перемещения клещевые захваты, цепной транспортер с гребенками и электрически связанную с транспортером поворотную, площадку с утопающей передней стенкой, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения правки ребровой кривизны в рессорных листах с одного нагрева под гибку и закалку, оно снабжено расположенными на станине перед поворотной площадкой двумя правильными плитами, одна из которых установлена с возможностью перемещения относительно другой, и размещенными между ними направляющими скалками, а также смтэнтированньши под направляющими скалками поворотным валом с закрепленными на нем Двумя рычагами для подъема листа после правки на уровень транспортера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 304036, кл. В 21 D 43/06, 1968,

, . . . V. .: 4 . . V - вЧ

.; ..Ь. оЛ/Э.;. ij.

5V«, V- -- г . . . в, .

. фаг.2

Авторы

Даты

1980-04-15—Публикация

1978-07-26—Подача