Изобретение относится к спецэлектрометаллургии и может быть использовано в черной и цветной металлургии, а также на предприятиях, связанных с переработкой активных материалов (титан, цирконий).

Известны устройства (флюсовые затворы) для защиты плавильного пространства печи от окружающей атмосферы, выполненные в виде сетчатой воронки, заполненной сыпучим материалом.

Известно устройство, в котором увлекаемый электродом сыпучий материал отсекается от него с помощью выступа, выполненного по периметру отверстия- крыщки, охватывающей электрод.

Известено также устройство, в котором крышка флюсового затвора выполнена из трех кольценых элементов, охватывающих расхоя.У-Miin электрод, при этом наружный диаметр среднего кольцевого элемента, свободно расположенного на поверхности крышки, меньше внутреннего диаметра воронки в этом сечении на величину кривизны электрода.

Известно устройство, в котором в воронку флюсового затвора, установленную на крытке кристаллизатора помещена другая воронка с размещенными в ней сменными кольцевыми элементами и сыпучими материалами.

Однако при эле ктрошлаковом переплаве .расхо.пуемьи электрод под действием проходя1иего через него тока нагревается до высоких температур, при которых, особенно при электропшаковом переплаве (ЭШП) титана и циркония, незащищенная часть расход.уемого электрода, находящаяся над сыпучим материалом флюсового затвора

интенсивно взаимодействует с кислородом и азотом воздуха.

Целью изобретения является повышение качества металла расходуемого электрода.

Это достигается тем, что подвижные кольцевые элементы воронок вьтонены в виде цилиндров., -жестко соединенных между собой, снабженных механизмом перемещения и расположент ных внутри подвижньгх в горизонтальной плоскости других кольцевых элементов воронок, а токоподвод к электроду размещен в герметичном пространстве, образованном нижним и верхним флюсовыми затворами.

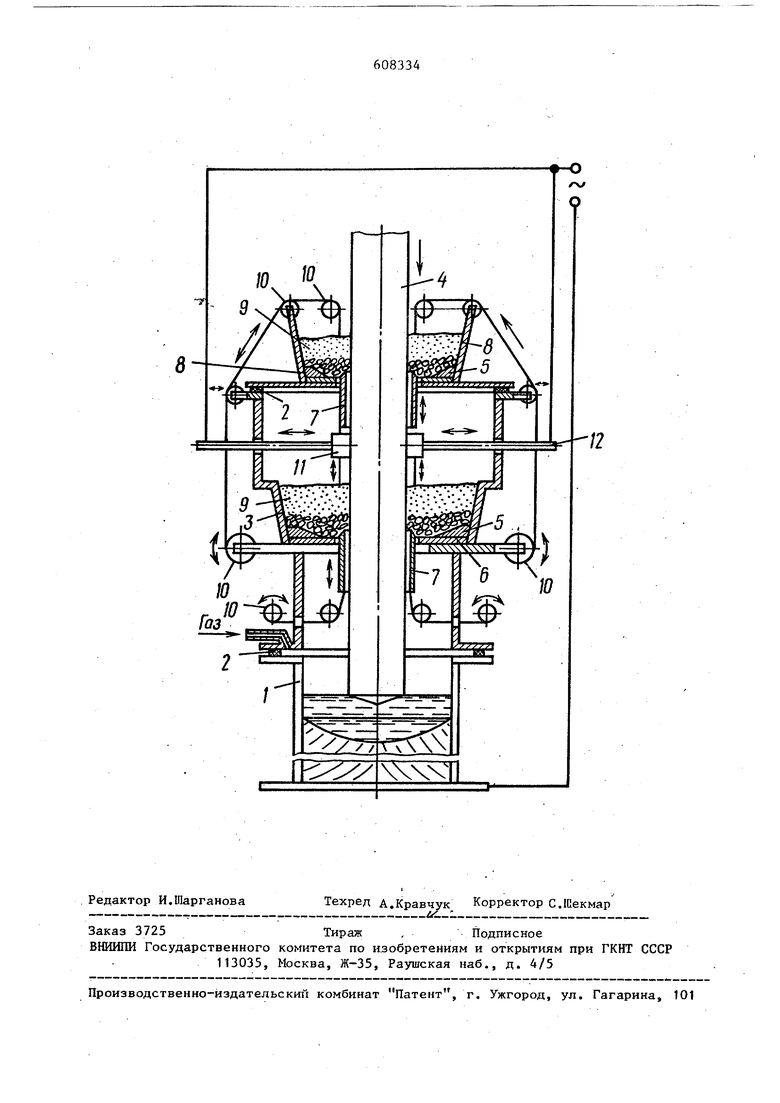

На чертеже схематично изображено предлагаемое устройство.

На кристаллизаторе 1, на фланце которого помещен изолирующий материал 2, установ1лен нижний флюсовый затвор 3, в воронке которого помещены охватывающие электрод 4 сменные подвижные кольцевые элементы 5, 6 и 7. На воронку нижнего флюсового затвора 3 помещен через изолирующий материал 2 вергхний затвор 8 с размещеннь1ми в его воронке, охватывающими расходуемый электрод 4, аналогичными сменными подвижными кольцевыми элементами 5, 6 и 7.

В воронки флюсовых затворов 3 и 8 помесден сьшучий материал 9. Подвижные элементы 7 верхнего и нижнего флюсовых затворов вьшолнены в виде цилиндров, охватывающих расходуемый электрод 4, жестко соединенных между собой. Кроме того, каждый из элементов 7 через систему тросов и роликов 10 соединен с механизмом 11 вертикального перемещения. Токоподвод 12 к расходуемому электроду 4 выполнен в воронке нижнего флюсового затвора 3.

Устройство работает следующим образом.

Механизмом вертикального перемещения перемещают цилиндры в верхнее . положение до совмещения поверхности

нижнего основания цилиндров с поверхностью сменных колец, обращенной к кристаллизатору. Одним из известных механизмов приподнимают верхний флюсовый затвор. В образовавщийся зазор

засыпают сыпучий материал. Верхний флюсовый затвор опускают и устанавливают через изолирующий материал на воронке нижнего флюсового затвора. Засып.ают сыпучий материал в воронку верхнего флюсового затвора. Через цилиндры пропускают в кристаллизатор расходуемый электрод. С помощью механизма перемещают цилиндры в крайнее нижнее положение до образования выступа над поверхностью кольца. В плавильную зону подают защитный газ.

В процессе электрошлакового переплава в полости, ограниченной повер хностью сыпучего материала, воронкой

нижнего флюсового затвора и крышкой верхнего флюсового затвора, создается избыточное давление защитного : газа, предохраняющее электрод от вредного воздействия атмосферы воздуха.

Кроме того, сыпучий материал защищает токоподвод от осаждения на нем конденсата, необходимого при ЭШП, и нагрева от теплового излучения шлаковой ванны,. После ЭШП циливдры с помощью вертикального перемещения переводят в крайнее верхнее положение. Извлекают огарок расходуемого электрода. Сыпучий материал при этом остается в вброцках1.;В рхнего и нижнего

флюсовых затворов.

Предлагаемое устройство позволяет значительно повысить эффективность защиты расходуемого электрода от вредного воздействия атмосферы

воздуха, повысить, степень герметизации плавильной зоны печи и улучшить качество металла выплавляемого слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрошлакового переплава | 1977 |

|

SU719136A1 |

| Устройство для электрошлакового переплава | 1976 |

|

SU572070A1 |

| Устройство для электрошлакового переплава | 1975 |

|

SU529638A1 |

| Устройство для электрошлакового переплава | 1976 |

|

SU627669A1 |

| Устройство для электрошлакового переплава | 1975 |

|

SU559599A1 |

| Устройство для электрошлакового переплава | 1975 |

|

SU522620A1 |

| Устройство для электрошлакового переплава | 1975 |

|

SU628702A1 |

| Устройство для электрошлакового переплава | 1976 |

|

SU584549A1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

УСТРОЙСТВО ДЛЯ ЭЛГ.КТРОШЛАКО- ВОГО ПЕРЕПЛ^^.ВА, содержащее кристаллизатор с крышкой, имеющей отверстие для электрода, соединенного с токо- подводом, и флюсовый, затвор в виде воронки, внутри которой размещена другая воронка с сыпучим материалом,и подвижными кольцевыми элементами, •охватывающими электрод, отличающееся тем, что, с целью повышения качества металла, подвижные кольцевые элементы воронок выполнены в .виде цилиндров, жестко соединенньк между собой, снабженных механизмом перемещения и расположенных внутри подвижных в гори-, зонтальной плоскости других кольце-^ вых элементов воронок, а 'токоподвод к электроду размещен в герметичном пространстве, образованном нижним и верхним флюсовыми затворами.

Авторы

Даты

1991-09-15—Публикация

1976-03-16—Подача