нзводство пресной воды и упрощению конструкции установки.

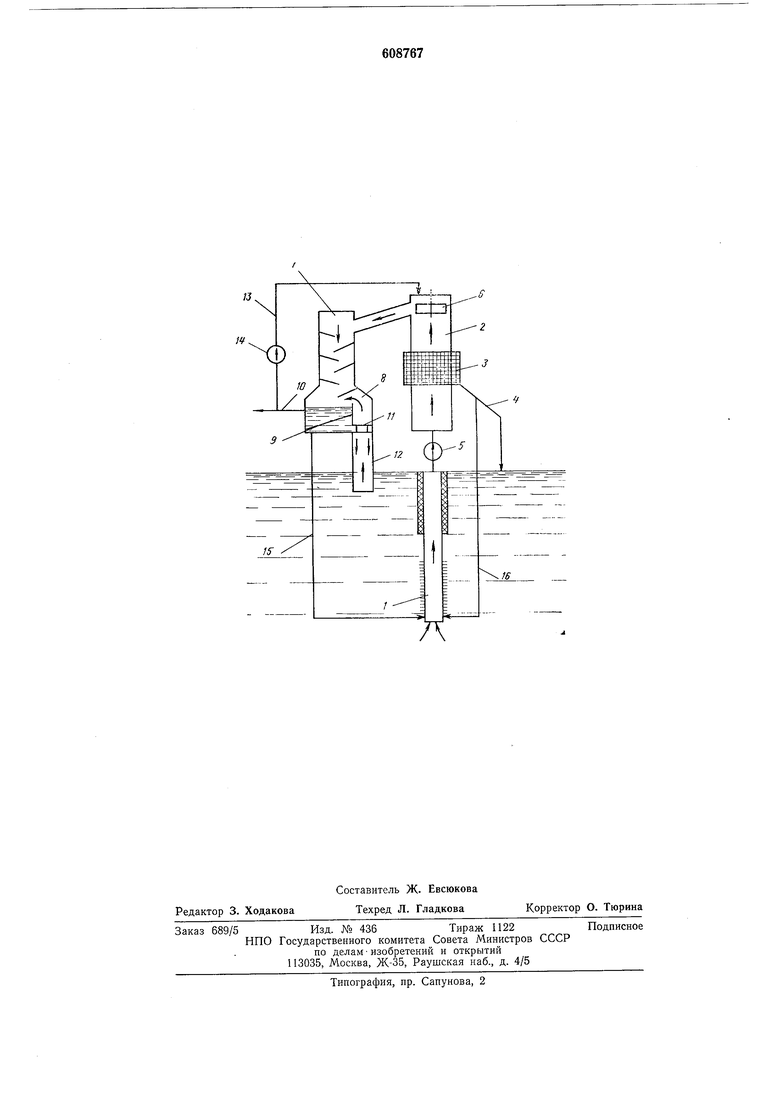

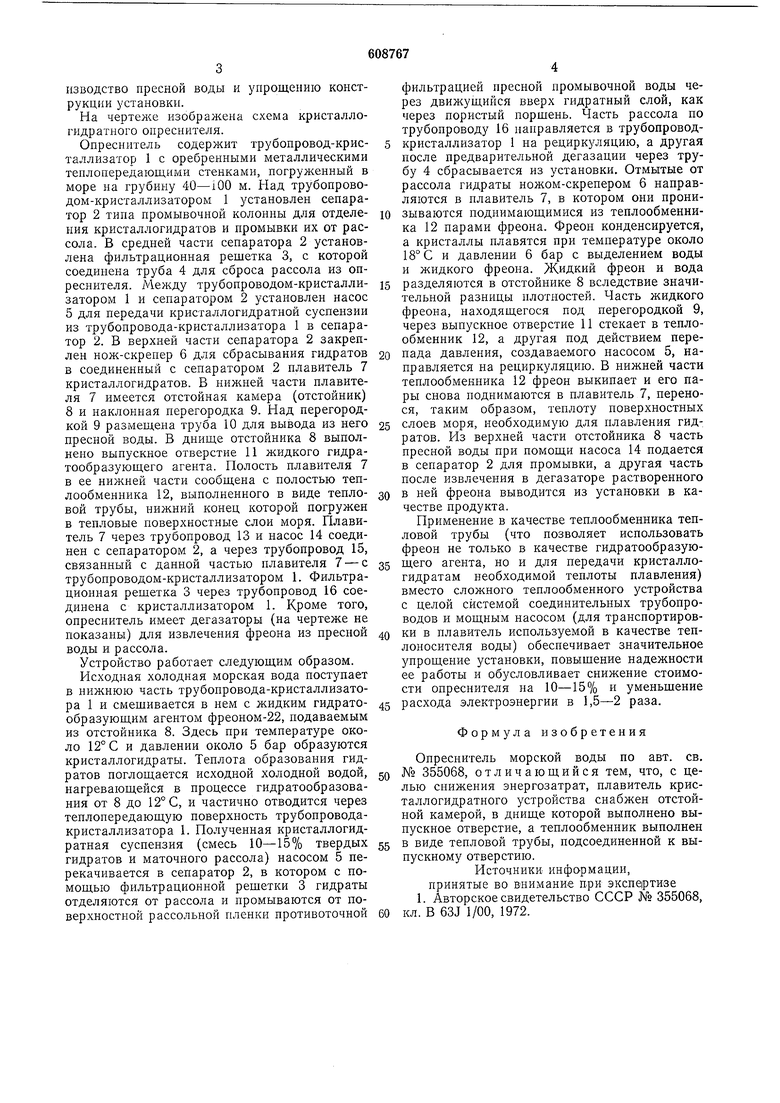

На чертелсе изобралсена схема кристаллогидратного опреснителя.

Опреснитель содержит трубопровод-кристаллизатор 1 с оребренными металлическими тенлопередающими стенками, погруженный в море на грубину 40-100 м. Над трубопроводом-кристаллизатором 1 установлен сепаратор 2 тина промывочной колонны для отделеНИН кристаллогидратов и промывки их от рассола. В средней части сепаратора 2 установлена фильтрационная решетка 3, с которой соединена труба 4 для сброса рассола из опреснителя. Между трубопроводом-кристаллизатором 1 и сепаратором 2 установлен насос 5 для передачи кристаллогидратной суспензии из трубопровода-кристаллизатора 1 в сепаратор 2. В верхней части сепаратора 2 закреплен нож-скрепер 6 для сбрасывания гидратов в соединенный с сепаратором 2 нлавитель 7 кристаллогидратов. В нижней части плавителя 7 имеется отстойная камера (отстойник) 8 и наклонная перегородка 9. Над перегородкой 9 размещена труба 10 для вывода из него пресной воды. В днище отстойника 8 выполнено выпускное отверстие И жидкого гидратообразующего агента. Полость плавителя 7 в ее нижней части сообщена с полостью теплообменника 12, выполненного в виде тепловой трубы, нижний конец которой погружен в тепловые поверхностные слои моря. Плавитель 7 через трубопровод 13 и насос 14 соединен с сепаратором 2, а через трубопровод 15, связанный с данной частью нлавителя 7 - с трубопроводом-кристаллизатором 1. Фильтрационная рещетка 3 через трубопровод 16 соединена с кристаллизатором 1. Кроме того, опреснитель имеет дегазаторы (на чертеже не показаны) для извлечения фреона из пресной воды и рассола.

Устройство работает следующим образом.

Исходная холодная морская вода ноступает в нижнюю часть трубопровода-кристаллизатора 1 и смешивается в нем с жидким гидратообразующим агентом фреоном-22, нодаваемым из отстойника 8. Здесь при температуре около 12° С и давлении около 5 бар образуются кристаллогидраты. Теплота образования гидратов поглощается исходной холодной водой, нагревающейся в процессе гидратообразования от 8 до 12° С, и частично отводится через тенлопередающую поверхность трубопроводакристаллизатора 1. Полученная кристаллогидратная суспензия (смесь 10-15% твердых гидратов и маточного рассола) насосом 5 перекачивается в сепаратор 2, в котором с помощью фильтрационной рещетки 3 гидраты отделяются от рассола и промываются от поверхностной рассольной пленки противоточной

фильтрацией пресной промывочной воды через движущийся вверх гидратный слой, как через пористый поршень. Часть рассола но трубопроводу 16 направляется в трубопроводкристаллизатор 1 на рециркуляцию, а другая после предварительной дегазации через трубу 4 сбрасывается из установки. Отмытые от рассола гидраты ножом-скрепером 6 направляются в плавитель 7, в котором они пронизываются поднимающимися из теплообменника 12 нарами фреона. Фреон конденсируется, а кристаллы плавятся при температуре около 18° С и давлении 6 бар с выделением воды и жидкого фреона. Жидкий фреон и вода разделяются в отстойнике 8 вследствие значительной разницы нлотностей. Часть жидкого фреона, находящегося под перегородкой 9, через выпускное отверстие 11 стекает в теплообменник 12, а другая под действием перепада давления, создаваемого насосом 5, направляется на рециркуляцию. В нижней части теплообменника 12 фреон выкипает и его пары снова ноднимаются в плавитель 7, перенося, таким образом, теплоту поверхностных слоев моря, необходимую для плавления гидратов. Из верхней части отстойника 8 часть пресной воды при помощи насоса 14 подается в сепаратор 2 для промывки, а другая часть после извлечения в дегазаторе растворенного в ней фреона выводится из установки в качестве продукта.

Применение в качестве теплообменника тепловой трубы (что позволяет использовать фреон не только в качестве гидратообразующего агента, но и для передачи кристаллогидратам необходимой теплоты плавления) вместо сложного теплообменного устройства с целой системой соединительных трубопроводов и мощным насосом (для транспортировки в плавитель используемой в качестве теплоносителя воды) обеспечивает значительное унрощение установки, повышение надежности ее работы и обусловливает снижение стоимости опреснителя на 10-15% и уменьшение расхода электроэнергии в 1,5-2 раза.

Формула изобретения

Онреснитель морской воды по авт. св. № 355068, отличающийся тем, что, с целью снижения энергозатрат, плавитель кристаллогидратного устройства снабжен отстойной камерой, в днище которой выполнено выпускное отверстие, а теплообменник выполнен в виде тепловой трубы, подсоединенной к выпускному отверстию.

Источники: информации, принятые во внимание п.ри экспертизе

1. Авторское свидетельство СССР № 355068, кл. В 63J 1/00, 1972.

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Опреснитель морской воды | 1973 |

|

SU709547A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Опреснитель морской воды | 1973 |

|

SU564868A2 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

Авторы

Даты

1978-05-30—Публикация

1976-11-29—Подача