(54) СТАЛЬ ЛИТЕЙНАЯ ДЛЯ ШТАМПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1977 |

|

SU692895A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| Сталь | 1990 |

|

SU1703710A1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| Сталь | 1981 |

|

SU996506A1 |

| Штамповая сталь | 1986 |

|

SU1397540A1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Литейная быстрорежущая сталь | 1979 |

|

SU834225A1 |

| СТАЛЬ ДЛЯ ШТАМПОВ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2007 |

|

RU2344193C2 |

| Быстрорежущая сталь | 1981 |

|

SU981441A1 |

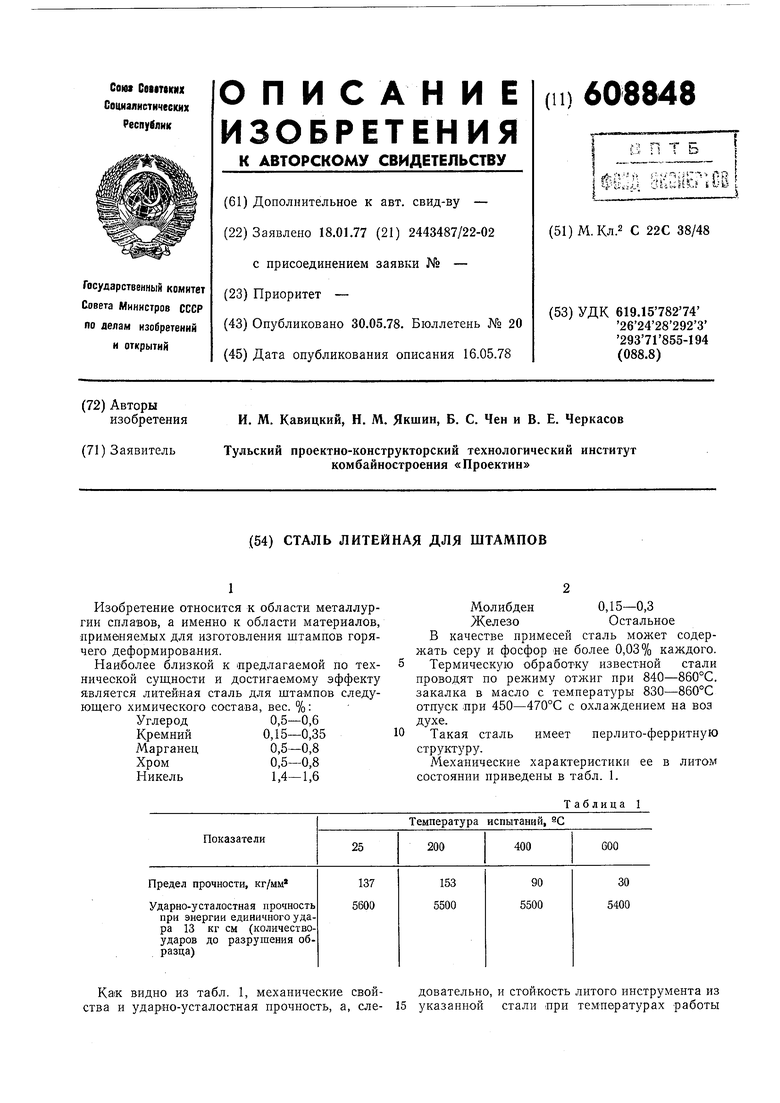

Как видно из табл. 1, механические свойства и ударно-усталостная прочность, а, еле- 15 довательно, и стойкость литого инструмента из указанной стали при температурах работы

штампов горячего деформирования (400- 600°С) невысоки, что, в основном, и сдерживает широкое внедрение в производство литого штампового инструмента.

Цель изобретения - повышение предела прочности при 400-600°С и ударнолтталостной прочности стали.

Достигается это тем, что предлагаемая сталь дополнительно содержит ванадий, медь, ниобий, алюминий и церий при следующем соотношении компонентов, вес. %:

Углерод0,5-0,6

Кремний0,15-0,35

Марганец0,5-0,8

Хром4,0-5,5 Заливку стали производят в сухие оболочковые формы из цирконового концентрата. Образцы подвергают следуюш;ей термической обработке: двойной отжиг при 730-740°С, закалка в масле с температуры 1150-1180°С, 20 отпуск при 550-580°С.

Как видно из сопоставления табл. 3 и 1, прочностные свойства при 400- 600°С и ударно-усталостная прочность у предлагаемой стали значительно больше, чем у известной стали.

Металлографические исследования отлитых штамповых вставок показали, что после закалки и отпуска вставка из предлагаемой стали по всему сечению имеет мелкозернистую троосто-сорбитную структуру, в то время как штампован вставка из известной стали 5ХНМ в центральных зонах имеет крупнозернистую перлитную структуру.

Более высокая ударно-усталостная прочность и прочность на разрыв при 400-600°С

1,4-1,6 0,15-0,3

1,2-1,4

0,4-0,6 0,03-0,05 0,05-0,09

0,1-0,2 Остальное

В качестве примесей сталь может содержать серу и фосфор не более 0,03% каждого. Плавку проводят в индукционной тигельной печи емкостью 160 кг.

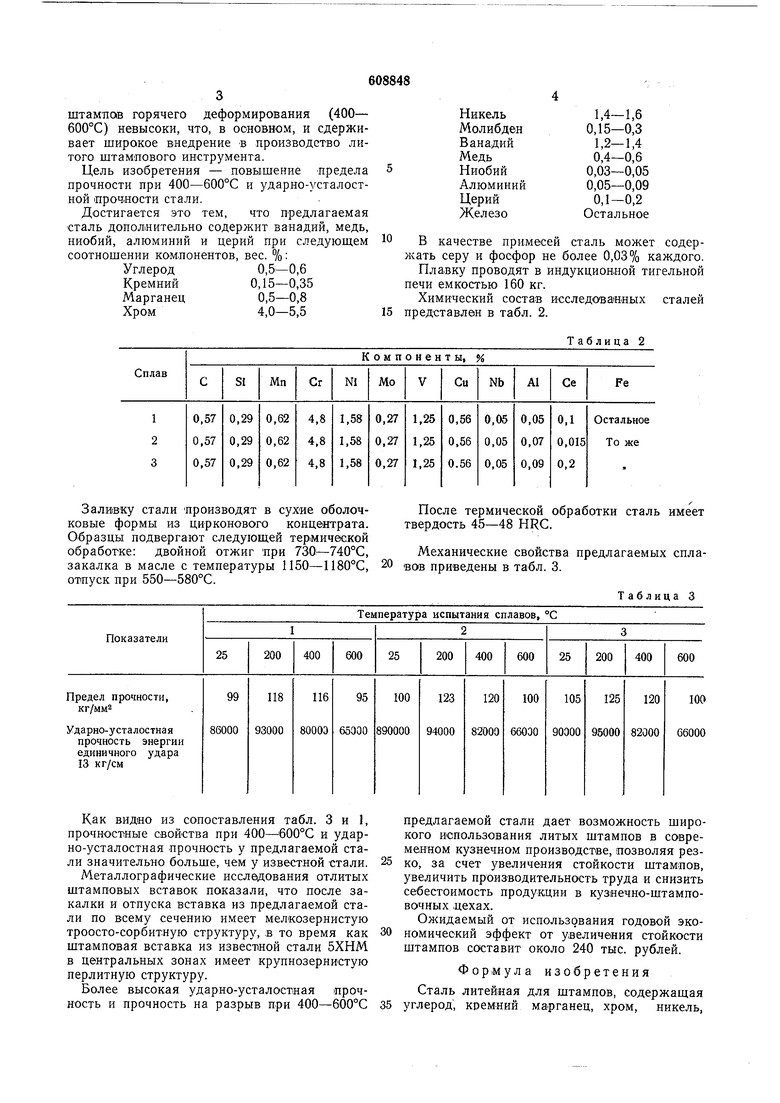

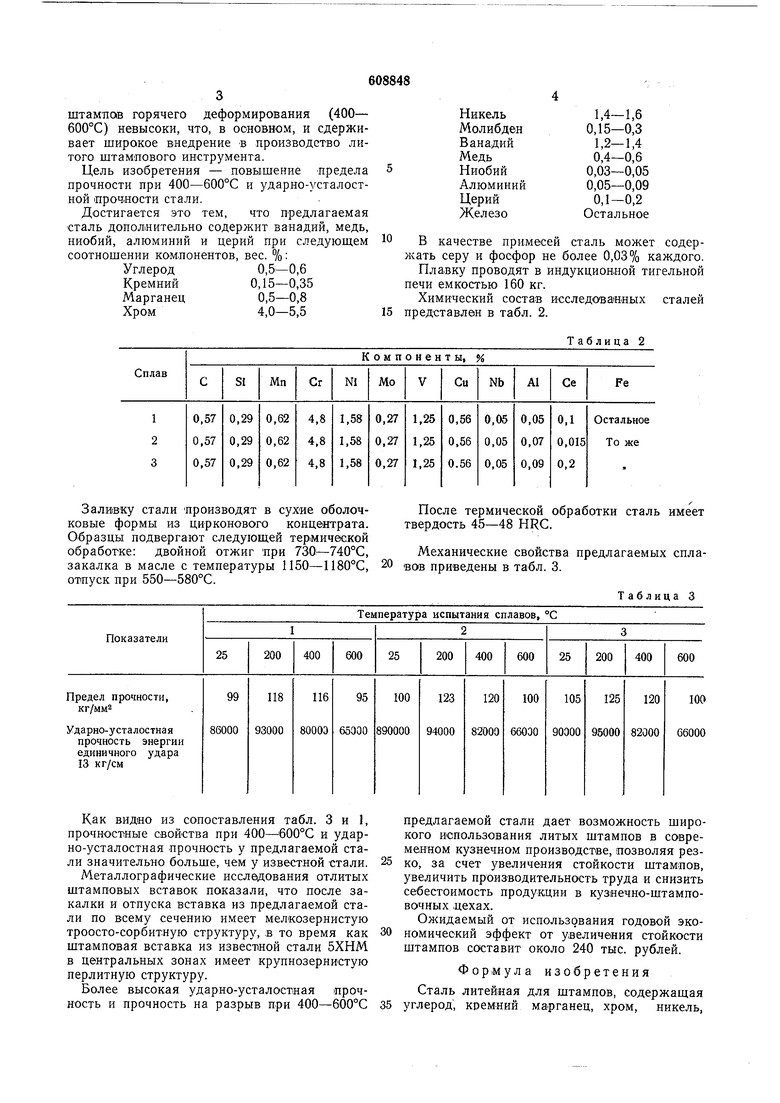

Химический состав исследоваиных сталей представлен в табл. 2.

Таблица 2

Температура испытания сплавов, °С

предлагаемой стали дает возможность широкого использования литых штампов в coiBpeменном кузнечном производстве, позволяя резко, за счет увеличения стойкости штампов,

увеличить производительность труда и снизить

себестоимость продукции в кузнечно-штамповочных дехах.

Ожидаемый от использования годовой экономический эффект от увеличения стойкости штампов составит около 240 тыс. рублей.

Формула изобретения

Сталь литейная для штампов, содержашая углерод , кремний марганец, хром, никель, Цосле термической обработки сталь имеет твердость 45-48 HRC. Механические свойства предлагаемых спла«BOB приведены в табл. 3. Таблица 3

молибден и железо, отличающаяся тем, что, с целью повышения предела прочности при 400-600°С и ударно-усталостной прочности, она дополнительно содержит ванадий, медь, ниобий, алюминий и церий при следующем соотношении компонентов, вес. %:

0,5-0,6 0,15-0,35 0,5-0,8 4,0-5,5 1,4-1,6

0,15-0,3

1,2-1,4

0,4-0,6

0,03-0,05

0,05-0,09

0,1-0,2

Остальное

Источники информации,

10 принятые во внимание при экспертизе 1. ГОСТ 5950-63.

Авторы

Даты

1978-05-30—Публикация

1977-01-18—Подача