1

Изобретение относится к технологии обработки металлов диффузионно-термическими способами и может быть использовано-для обработки деталей ходовой части тракторов, например втулок гусеницы тракторов, изготовляемых из малоуглеродистых сталей.

Известны способы обработки сталей, включающие комбинации ди(}х{)узионного насьЕцения углеродом и азотом с термическими операциями закалки ши отпуска fl, 2.

Недостатком этих способов является низкая износостойкость деталей,

Наиболее близким к предлагаемому является способ, в котором при газовой цементации, и азотировании малоуглеродистых и низколегированных сталей цементацию проводят при 920-940°С в течение 12 ч. в газе, обогащенном пропаном, с дш)фузионной вьщержкой в течение примерно 6 ч. После охлаждения в той же печи проводят азотирование путем ввода газообразного аммиака и выдерживания от ЗО мин до 2 ч. при 5ОО-570°С, затем обрабатываемые детали охлаждают на воздухе. После этого эти детали вторично нагревают до 800-85ОС, выдерживают около ЗО мин и охлаждают в масле, затем производят низкотемпературный отпуск Гз.

По этому способу износостойкость деталей недостаточна.

Целью изобретения является повышение

изнсхзостойкости я срока службы деталей ходовой части гусеничных машин различного назначения.

Эта цель достигается тем, что перед азотирсжанием проводят цементацию при 960980°С. После цементации детали подвергают закалке с последующим азотированием, затем детали повторно нагревают при скорости

нагрева 100-10ОО°С/мин. Азотирование целесообразно проводить 5О-7О ч.

Благодаря повышению температуры при цементации до 960-98О°С увеличивается глубина упрочненного слоя (3,0-3,5 мм).

При твердости поверхности 63-64 ед. закалка после цементации обеспечивает в процессе азотирования получение сорбитной структуры, что увеличивает скорость диффузии азота вглубь детали, обеспечивает высо-

кую твёрдость поверхности и упрочняет поверхностный спой на большую глубину (1,О1,6 мм).

Пример. Обрабатывают втулку гусеницы трактора, изготовленную из стали 2ОХМ5 состава,%: углерода 0,20, хрома 1,00, молибдена 0,25, кремния 0,20, марганца 0,51, серы 0,О08, фосфора 0,019, никеля 0,15, меди О,IS и вольфрама 0,О5. Цементацию проводят в карбюраторе при 960°С в тече- о ние 22 ч,, после которой детали закаливают в масле при 830°С. Затем деташи подвергают горячей промывке в содовом растворе и загружают в печь на азотирование в среде

диссациированного аммиака. Температура азотирования 5ОО-560°С, суммарное время азотирования 6О ч., т.е. производят глубокое азотирование. После азотирования- охлаждение происходит под потоком аммиака до 150°С. Затем детали переносят в соляную ванну, нагревают их до 830°С и выдерживают 10 мин с последующим охлаждением в масле. После закалки производят низкотемпературный отпуск в течение 2ч.

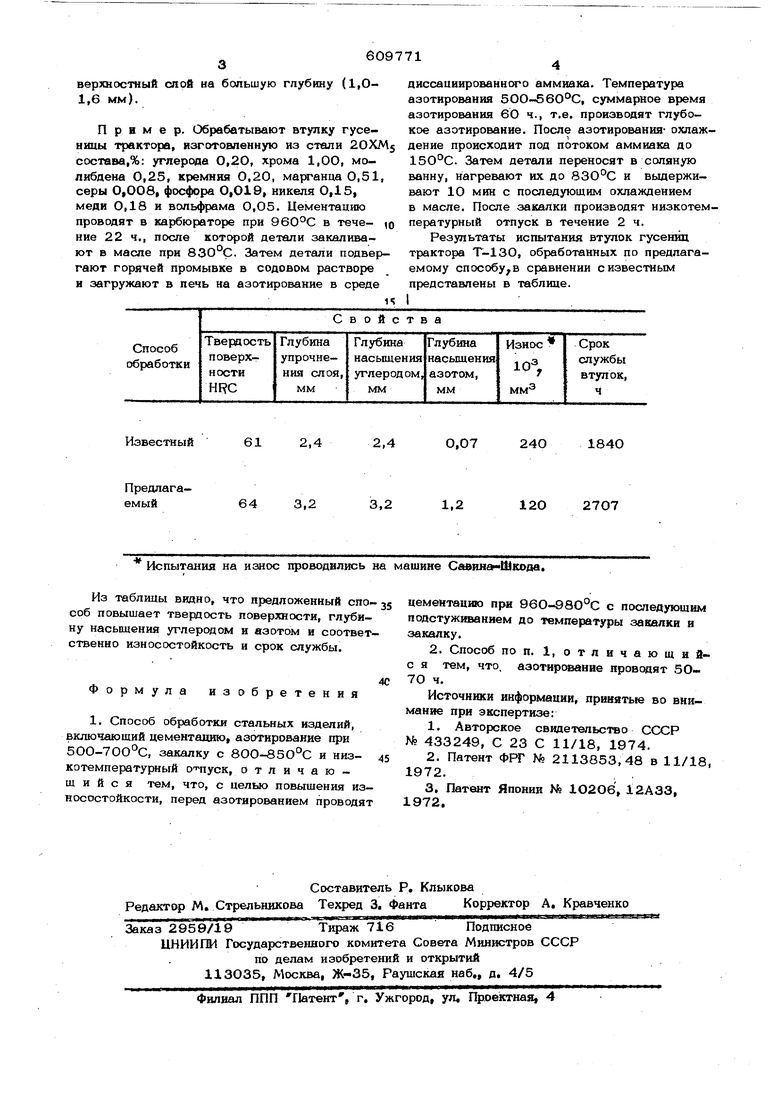

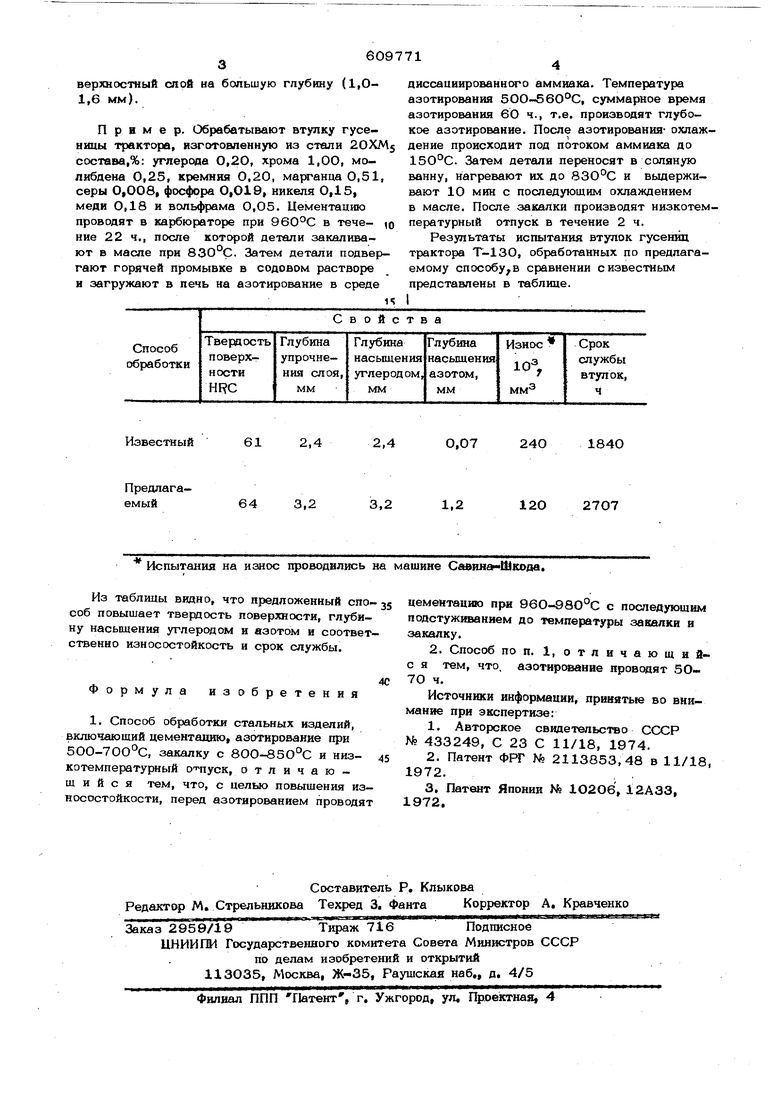

Результаты испытания втулок гусениц трактора Т-13О, обработанных по предлагаемому способу,в сравнении с известным представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН ИЗ ТЕПЛОСТОЙКИХ СТАЛЕЙ | 2013 |

|

RU2532777C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ термической обработки деталей из конструкционных сталей | 1981 |

|

SU985079A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256706C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ОБРАБОТКИ ВТУЛОК ГУСЕНИЧНЫХ ЦЕПЕЙ | 1994 |

|

RU2094483C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Способ термической обработки деталей из заэвтектоидных низколегированных сталей | 1979 |

|

SU863663A1 |

Известный612,4

Предлага64емый

3,2

Испытания на проводились на машине Саевн Шкояа. Из таблицы видно, что предложенный способ повышает твердость поверхности, глубину насыщения углеродом и азотом и соответ ственно износостойкость и срок службы. рмула изобретени 1. Способ обработки стальных изделий, включающий цементадию, азотирование при 5ОО-70О°С, закалку с 8ОО-85О°С и низкотемпературный о-т-пуск, отличающийся тем, что, с целью повышения износостойкости, перед азотированием проводят

0,0724О184О

1202707

Авторы

Даты

1978-06-05—Публикация

1976-12-22—Подача