Т 900-960°С,

3 с Т 920-980°С. 1 с .

Недостатком известного способа закалки деталей из эаэвтектоидных низколегированных сталей является относительно низкая, их абразивная износостойкость. Вследствие небольшого количества избыточных карбидов цементитного типа - порядка 10% и относительно низкой их микротвердости и повьвиенной хрупкости, абразивная износостойкость закаленных сталей рассматриваемого кла.сса определяется в основном свойствами твердого раствора (мартенсита). При концентрации углерода в твердом растворе 0,45-0;60% микротвердость мартенсита заэвтектоидной стали составляет в среднем 800 кг/мм, что заметно меньше микротвердости частиц кварца ( 1250 кг/мм) , входящего в состав большинства абразивных сред.

Цель изобретения - повышение абразивной износостойкости деталей из за эвтектоидных низколегированных сталей.

Поставленная цель достигается тем, что согласно способу термической обработки деталей и-з заэвтектоидных сталей, включакщему нагрев до температур аустенизации, выдержку И охлаждение, нагрев при температуре аустенизации производят до растворения 11-13% карбидной фазы.

При этом при объемной закалк1а нагрев ведут до температуры выше точки АС на 130-200е.

При поверхностной закалке нагрев ведут на 220-420°С выше точки А .

Температурно-временные режимы аустенизации, обеспечивакхцие растворение указанного количества карбидной фазы, зависят от химического составаи исходной структуры стали перед закалкой. Для наиболее распространенных марок сталей рассматриваемого класса типа 9Х, X, ШХб, ШХ15, ИХ 12X1 и др. при исходной структуре зернистый перлит в зависимости от продолжительности выдержки- t могут быть принятые следующие температуры аустенийации Т:

t 5-20 мин,Т 880-940с,

t 10 с,Т 970-1040°С,

t 3 с,-Т 102р-1080°С,

t 1 с.Т 1060-1150°С.

Растворение при аустени:зации 1113% карбидной фазы типа позволяет перёвести в твердый .раствор 0,750,85% углерода, что в. среднем в 1,5 раза больше, чем при известных способах закалки. В этом случае йри охлазкдении со скоростью не ниже критической образуется мартенситноаустенитная структура с небольшим количеством остаточных карбидов (порядка 3-6%) , предотвращающих чрезмерный рост аустенитного зерна при нагреве под закалку. С точки зрения абразивной износостойкости такая структура является наиболее оптимальной. При многократной пластической деформации частицами абразива остаточный аустенит низколегированной 5 заэвтектоидной стали практически полностью переходит в высокоуглеродистый мартенсит деформации. Поэтому абразивная износостойкость стали после закалки по предлагаемому

W способу независимо от количественного соотношения мартенсита и остаточного аустенита определяется в основном свойствами мартенсита. При конце нтрации углерода в твердом раство5 ре-ч/О, 8% микротвердость мартенсита

достигает значения порядка 1100 кг/№1 т.е. близкого к микротвердости частиц кварцевого песка, поэтому затрудняется пластическая деформация самих

0 кристаллов мартенсита. Примерно такое

же значение микротвердости сохраняется и после низкотемпературного отпуска высокоуглеродистого мартенсита в результате образования структуры

с высокой плотностью дисперсных частиц зародышей карбидной фазы..Многократная упругопластическая деформация вызывает распад и высокоуглеродистого мартенсита ,но этот распад протекает менее интенсивно и сопровожу дается значительным деформационным упрочнением в результате образования субструктуры с высокой плотностью дислокаций и микрообластей с обогащенной концентрацией углерода.

Формирование в процессе изнашивания упрочненного слоя повышенной микротвердости резко снижает степень шаржирования поверхности трения частицами абразива.В результате этого

0 в парах трения с деталями из заэвтектоидных сталей, подвергнутьми закалке предлагаемым способом, существенно снижается абразивный износ и сопряженной детали.

S Концентрация углерода в твердом растворе порядка «0,8% является критической, соответствующей предель. ной степени упрочнениямартенсита. Это проявляется, в частности, в том,

что при указанной концентрации углерода модуль упругости и характеристичаская температура мартенсита принимают экстремальные значения. Увеличение концентрации углерода в твердом растворе выше указанного кри- тического значения практического влияния на предел текучести и микротвердость мартенсита не оказывает, вследствие чего абразивная износостойкость не меняется или несколько

О снижается из-за увеличения в структуре устойчивого остаточного аустенита, не превращающегося в мартенсит деформации в прбцессе изнашивания. Поэтому дальнейшее повышение темпе5 ратуры закалки нецелесообразно.

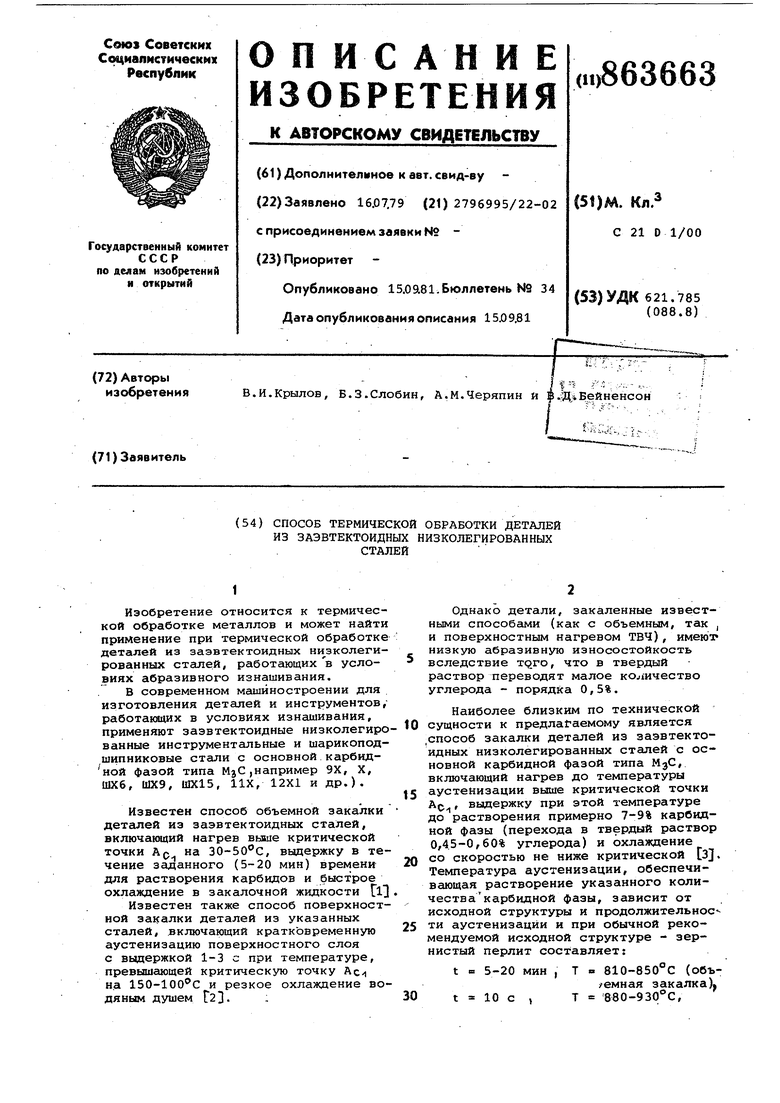

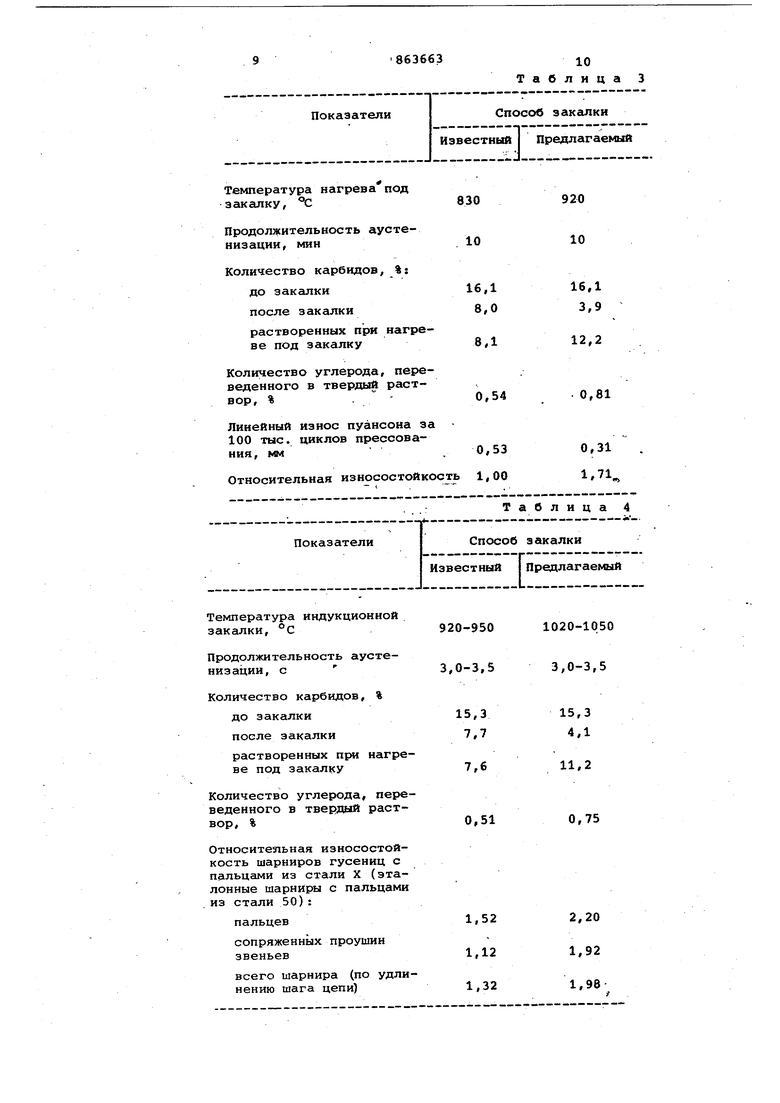

Результаты сравнительных исследований известного и предлагаемого способов закалки деталей из наиболее распространенных заэвтектоидных сталей рассматриваемого класса типа X, ИХ, 12X1, ШХ15 с исходной структурой - зернистый перлит приведены в табл. 1.

Пример 1. Проводят закалку Ъбразцов диаметром 4 мм из стали 1ШХ15 по ГОСТ 801-60 с объемным иагревом в расплаве соли. Химический состав стали,%: углерод 1,04; хром 1,32, марганец 0,27; кремний 0,16. , Согласно известному способу закалки образцы нагревают до температуры , выдерживают 5 мин и охлаждают в масле.

Согласно предлагаемому способу образцы нагревают до температуры , выдерживают TaKMte 5 мин и охлаждают в масле.

Образцы испытывают на изнашивание закрепленным абразивом на маШине Х4-Б при трении скольжения по кремневой шкурке. В качестве эталона испытывают образцы из стали 50 с твердостью 62-63 HRC.

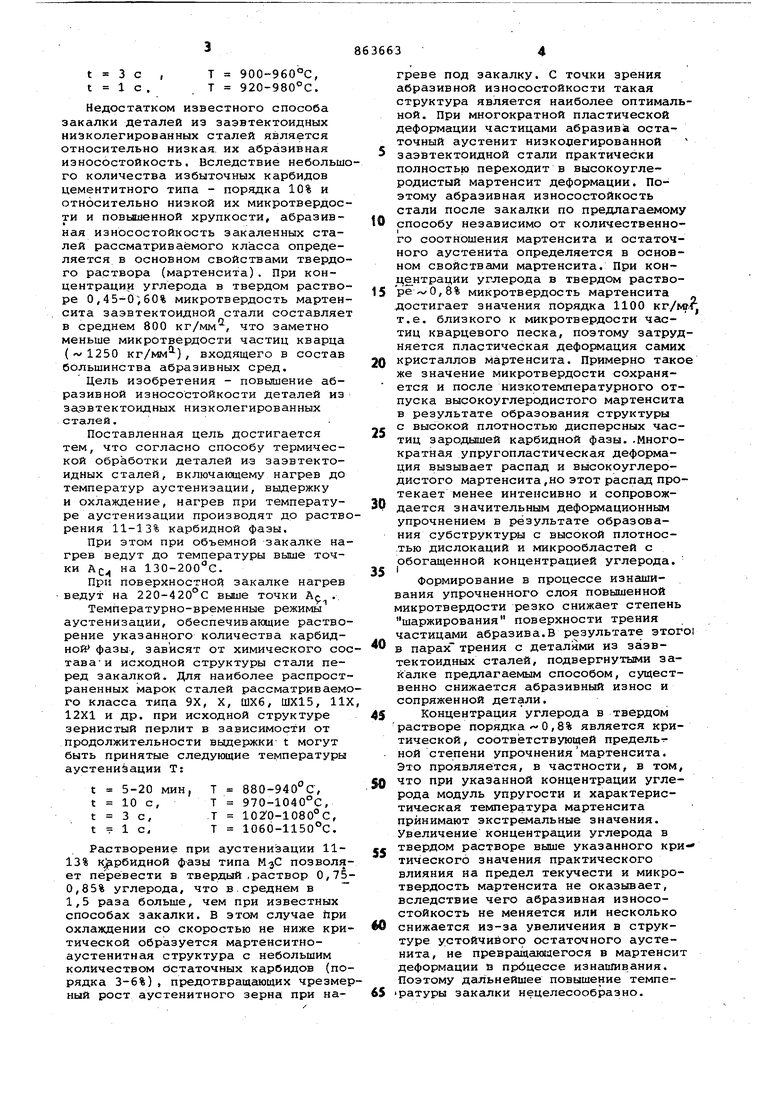

Результаты исследований и испытаний образцов приведены в табл. 2.

Как видно из табл. 2, при изнашивании закрепленным абразивом износостойкость стали ШХ15 после закалки по предлагаемому способу в 1,3 раза выше, чем после закалки по известному .

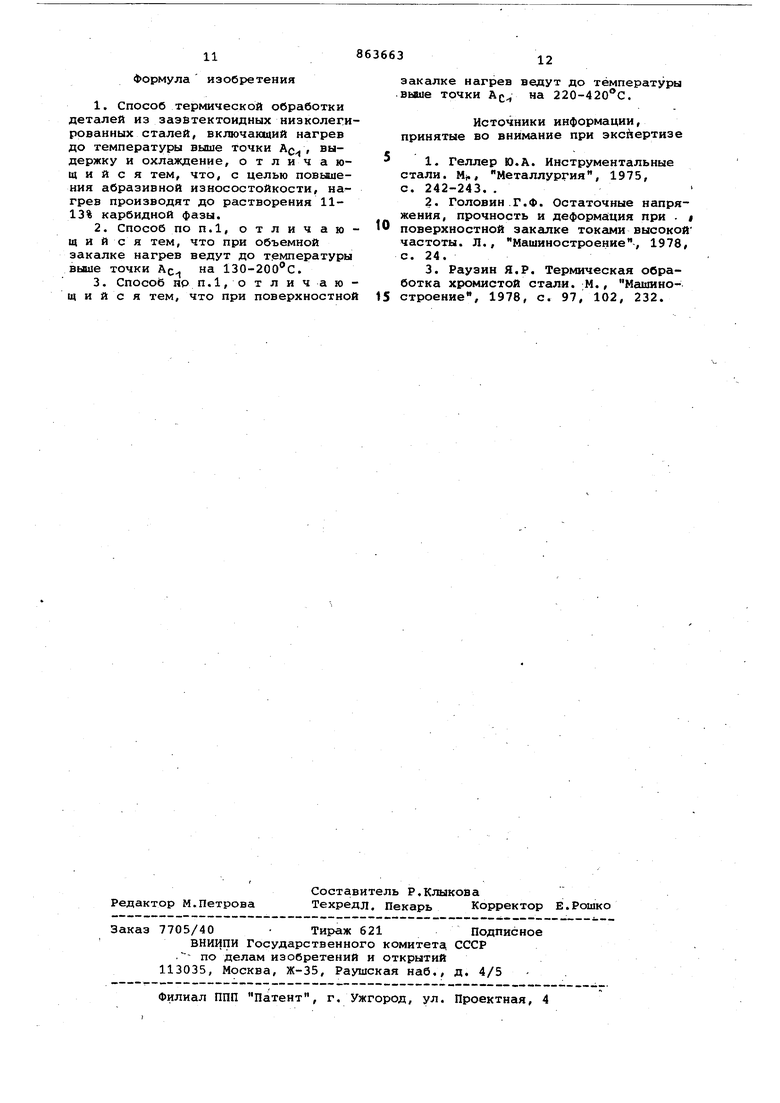

; П р И м е р 2. Проводят закалку пуансонов из стали X по ГОСТ 5960-7 с нагревом в злектрической печи. Химический состав стали, %: углерод 1,07; хром 1,51; марганец 0,38/ кремний 0,27. Исходная структура зернистый перлит 5 балл.

Согласно известному способу закалки пуансоны загружают в печь с температурой 830°С, выдерживают после выравнивания температуры 10 мин и охлаждают в масле.

Согласно предлагаемому способу пуансоны загружают в печь с температурой 9 2 О® С, выдерживают также . 10 мин и охлаждают в масле.

После закалки пуансоны подвергают отпуску при 140°С 2 ч.

Износостойкость пуансонов проверяют при прессовании абразивной форйовочной массы из кв,арцевого песка.

Результаты исследований и испытаний пуансонов приведены в табл. 3.

Как видно из табл. 3, закалка пуансонов из стали по предлагаемому способу по сравнению с известным повышает износостойкость пуансонов . при изнашивании абразивной массой

в 1,7 раза.

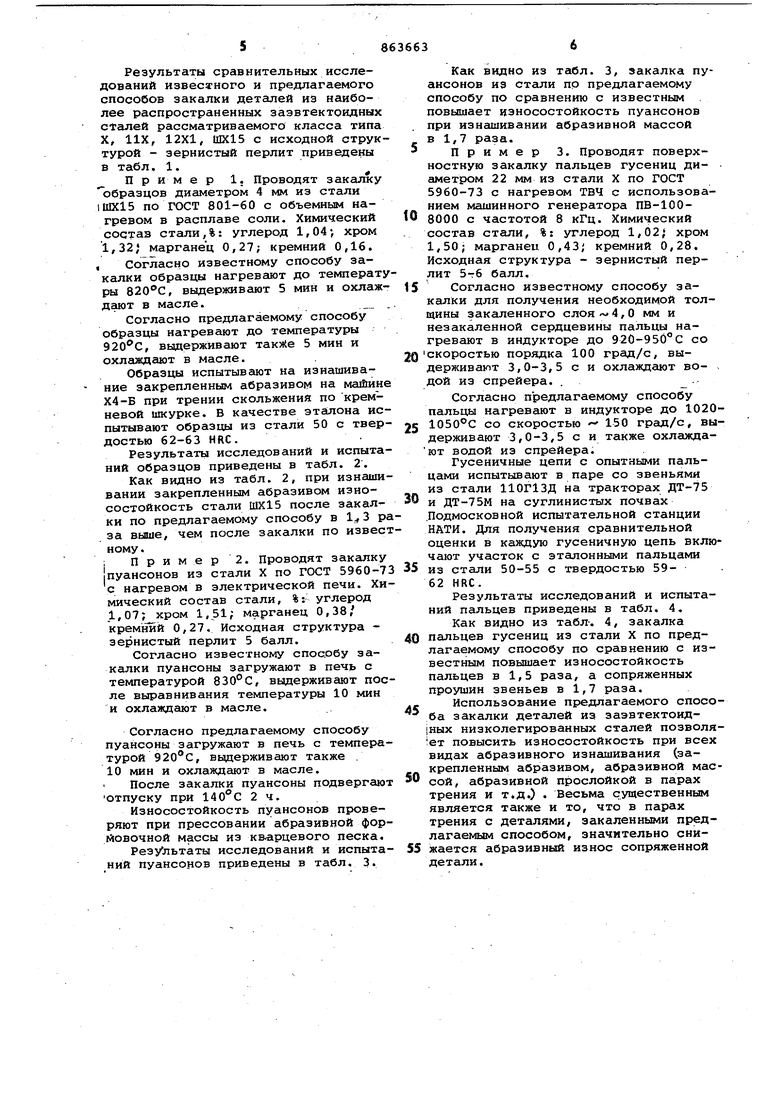

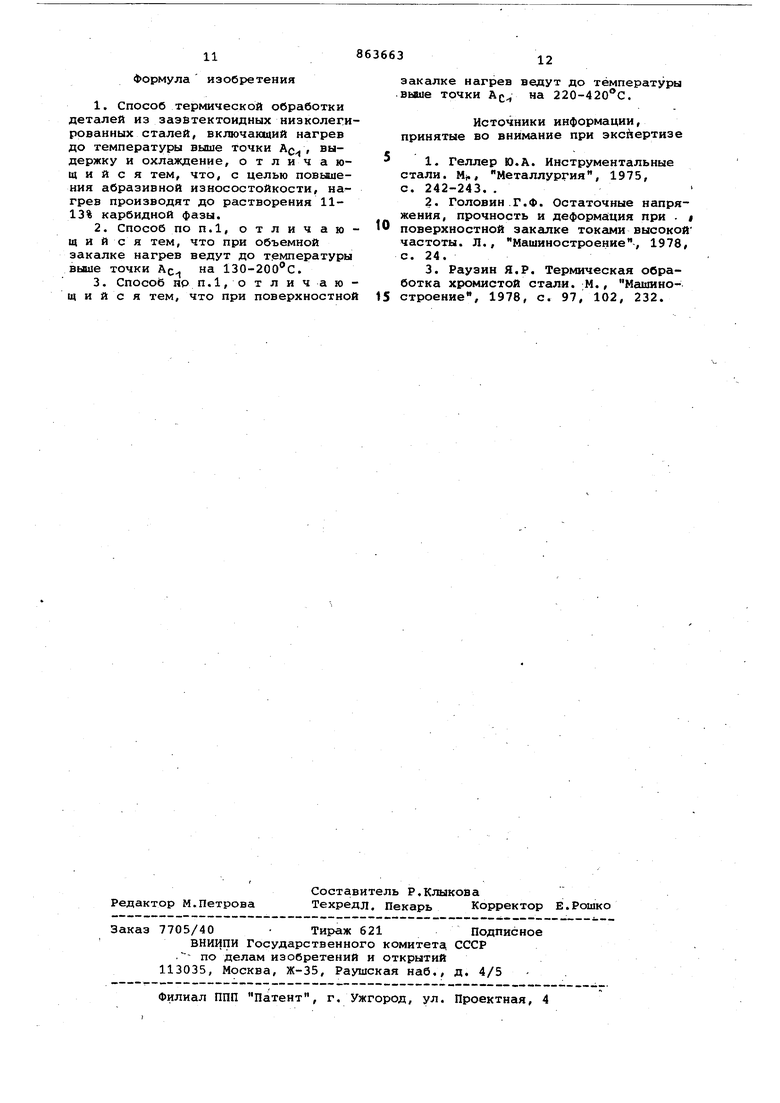

Пример 3. Проводят поверхностную закалку пальцев гусениц ди- аметром 22 мм из стали X по ГОСТ 5960-73 с нагревом ТВЧ с использованием машинного генератора ПВ-100 8000 с частотой 8 кГц. Химический состав стали, %: углерод 1,02 хром 1,50; марганец 0,43; кремний 0,28. Исходная структура - зернистый перлит 5г6 балл.

5 Согласно известному способу закалки для получения необходимой толщины закаленного слояv 4, О мм и незакаленной сердцевины пальцы нагревают в индукторе до 920-950°С со

0скоростью порядка 100 град/с, выдерживают 3,0-3,5 с и охлаждают во- дои из спрейера.

Согласно предлагаемому способу пальцы нагревают в индукторе до 10205 со скоростью 150 град/с, выдерживают 3,0-3,5 с и также охлаждают водой из спрейера.

Гусеничные цепи с опытными пальцами испытывают в паре со звеньями

из стали 110Г13Д на тракторах ДТ-75

0 и ДТ-75М на суглинистых почвах

.Подмосковной испытательной станции НАТИ. Для получения сравнительной оценки в каждую гусеничную цепь включают участок с эталонными пальцами

5 из стали 50-55 с твердостью 5962 HRC.

Результаты исследований и испытаний пальцев приведены в табл. 4. Как видно из табл-. 4, закалка

0 пальцев гусениц из стали X по предлагаемому способу по сравнению с известным повышает износостойкость пальцев в 1,5 раза, а сопряженных проушин звеньев в 1,7 раза.

Использование предлагаемого спосо5ба закалки деталей из заэвтектоид|ных низколегированных сталей позволя;ет повысить износостойкость при всех видах абразивного изнашивания (закрепленным абразивом, абразивной мас0

сой, абразивной прослойкой в парах

трения и т «д.) . Весьма существенным является также и то, что в парах трения с деталями, закаленными предлагаемым способом, значительно снижается абразивный износ сопряженной детали.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из заэвтектоидных сталей | 1989 |

|

SU1747506A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| Способ термической обработки износостойких втулок буровых насосов нефтегазового оборудования из инструментальных хромистых сталей | 2018 |

|

RU2708722C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВАЛКОВ ИЗ ЗАЭВТЕКТОИДНОЙ СТАЛИ ТИПА 150ХНМ | 2011 |

|

RU2453615C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528296C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

Температура закалки при продолжительности аустенизации,

10-20 мин

10 с 3с 1 с

Количество карбидов, растворяемых при нагреве под закалку, %

Концентрация углерода в твердом растворе, %

. Структура после закалки

Микротвердость мартенсита, кг/мм

Отношение микротвердости мартенсита к микротвердости частиц кварца, Kj

Критическое отношение твердости материала к твердости абразива,

Основной режим абразивного изнашивания мартенсита

Показатели

Температура нагрева под закалку, °С

Продолжительность аустенизации, мин

/ Количество карбидов, %:

880-940 970-1040 1020-1080 1060-1150

11-13

7-9

0,75-0,85

0,45-0,60

Скрытойгольча ый Мелкоигольчатый мартенсит и кар- мартенсит и остабиды точный аустенит

1000т1120

700-850

0,56-0,68

0,80-0,90

0,7-0,8

0,7-0,8

Преимущественно Преимущественно прямое разрушение многоцикловое

(К„ -6 ){К„ Кцу )

Таблица J Способ закалки

Т

Известный I Предлагаеьшй

920

5

Температура нагрева под згисалку,

Продолжительность аустенизации, мин

Количество карбидов, %: до закалки после закалки

растворенных при нагреве под закалку

Количество углерода, переведенного в твердый раствор, % .

Линейный износ пуансона за 100 тыс. циклов прессования, мм Относительная износостойко

Температура индукционной закалки, °С

Продолжительность аустенизации, с

Количество карбидов, % до закалки после закалки

растворенных при нагреве под закалкУ

Количество углерода, переведенного в твердый раствор, %

Относитеэтьная износостойкость шарниров гусениц с пальцами из стали X (эталонные шарниры с пальцами из стали 50):

пальцев

сопряженных проушин звеньев

всего шарнира (по удлинению шага цепи)

1020-1050 3,0-3,5

15,3 4,1

11,2 0,75

2,20 1,92 1,98 11 86366 Формула изобретения 1.Способ термической обработки деталей из заэвтектоидных низколегированных сталей, включающий нагрев до температуры выше точки АС, выдержку и охлаяодение, отличающ и и с я тем, что, с целью повышения абразивной износостойкости, нагрев производят до растворения 1113% карбидной фазы. 2.Способ по П.1, отличающ и и с я тем, что при объемной закалке нагрев ведут до температуры выше точки АС на 130-200с. 3.Способ но П.1, о т л и ч а ю щ и и с я тем, что при поверхностной15 12 закалке нагрев ведут до температуры выше точки AQ на 220-420 0. Источники информации, принятые во внимание при экспертизе 1. Геллер Ю.А. Инструментальные стали. Mj., Металлургия, 1975, с. 242-243. . 2, Головин.Г.Ф. Остаточные напряжения, прочность и деформация при - i поверхностной закалке токами высокой частоты. Л., Машиностроение, 1978, с. 24. 3. Рауэин Я.Р. Термическая обработка хромистой стали. М., Машиностроение, 1978, с. 97, 102, 232.

Авторы

Даты

1981-09-15—Публикация

1979-07-16—Подача