(54) СПОСХЭБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| Способ обработки стальных изделий | 1976 |

|

SU609771A1 |

| Способ упрочнения стальных деталей | 1983 |

|

SU1164290A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ изготовления бурового инструмента | 1990 |

|

SU1717653A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2021 |

|

RU2757362C1 |

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1057574A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

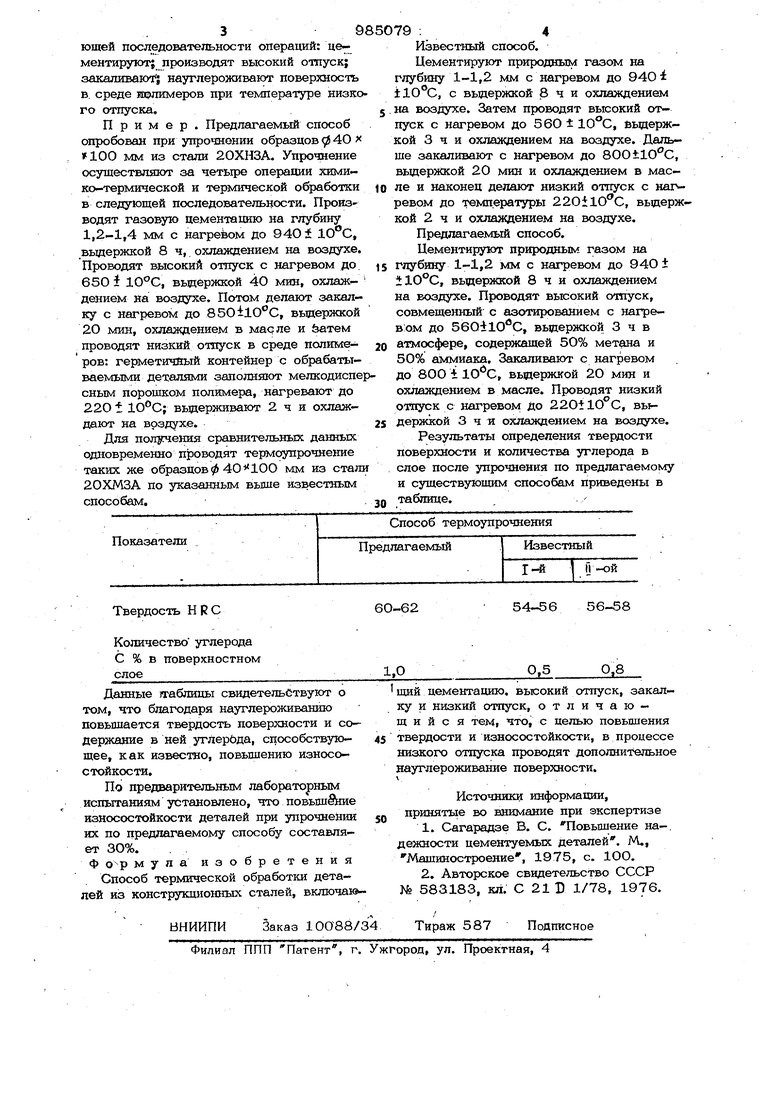

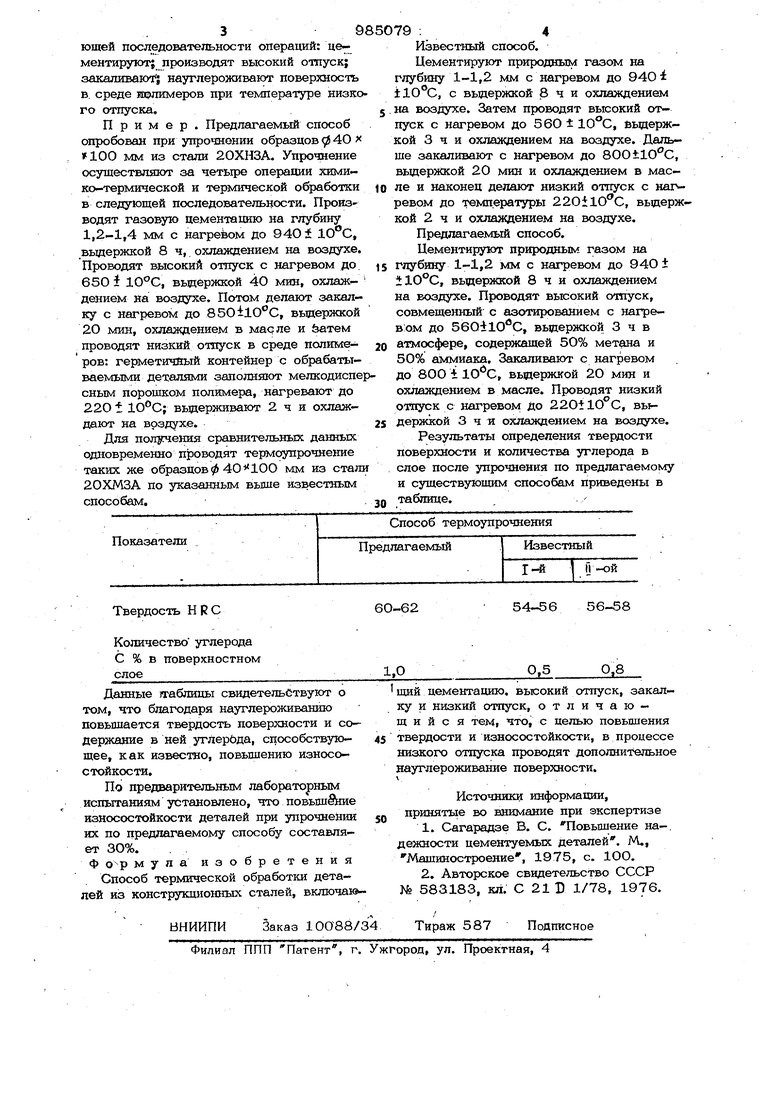

Изобретение относится к обработке и может быть использовано при упрочнении деталей из низко- и среднеуглеро-, дистых конструкционных сталеК. Известен способ химико-термической обработки, включающий цементацию, высокий отпуск, закалку и низкий отаускС Недостаток указанного способа состоит в понижении твердости поверхности вследствие обезуглероживания последней как в процессе охлаждения с температуры цементации, так ив процессе вьюоко отпуска и закалки. Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ термической обработки деталей из хромоникелевых сталей, включающий цементацию, высокий отпуск, совмещенный с азотированием, закалку и низкий отпуск. Этот способ упрочнения позволяет несколько повысить твердость поверхности за счет насьщения ее азотом С2 J . Недостаток данного способа заклю шется в большой длительности процесса азотирования для получения эффективного слоя, что удшшяет технологический цикл упрочняемых изделий. Кроме того, процесс азотирования сопровождается появлением так называемой темной составляющей, снижающей механические свой ства стали. Недостатком указанного способа является также сопутствующее про цессу закалки обезуглероживание, понижающее твердость поверхности. Цель изобретения - повышение износостойкости и твердости поверхностного слоя. Для достижения поставленной цели в способе термической обработки конструкционных сталей, включающем цементацию, высокий отпуск, закалку и низкий отпуск, в процессе низкого отпуска проводят дополнительно науглероживание поверхности. Пpeдлaгae « Iй способ .химико- рмиеской обработки осуществляют в следующей последовательности операций: цементируют производят высокий отоуск; закаливают науглероживают поверхность в. среде полимеров при температуре низко го отпуска. Пример. Предлагаемый способ опробован при упрочшении образцов 40 х 100 мм из стали 20ХНЗА. Упрочнение осуществляют за четыре операции химико-термической и термической обработки в следующей последовательности. Производят газовую цементацию на глубину 1,2-1,4 мм с нагретом до 94Oi , вьодержкой 8 ч, охлаждением на воздухе. Проводят высокий отпуск с нагревом до. 65О i , вьщержкой 40 мин, охлаждением на воздухе. Потом делают закалку с нагревом до 850ilO C, выдержкой 2О мин, охлаждением в и ёатем проводят низкий отпуск в среде полим& ров: герметичный контейнер с обрабатываемыми деталями заполняют мелкодиспе сным порошком полимера, нагревают до 22О t выдерживают 2 ч и охлаждают на воздухе. Для получения сравнительных данных одновременно проводят термоупрочнение таких же образцов 40 10О мм из стал 20ХМЗА по указанным выше известным способам. Известный способ. Цементируют природным газом на глубину 1-1,2 мм с нагревом до 940 i , с вьщержкой 8 ч и охлаждением на воздухе. Затем проводят вьюокий отпуск с нагревом до 560 ± 10°С, вьщержкой 3 ч и охлаждением на воздухе. Дальше закаливают с нагревом до 80OtlOC, вьздержкой 20 мин и охлаждением в масле и наконец делают низкий отпуск с нагревом до температуры 22OilOC, вьщержкой 2 ч и охлаждением на воздухе. Предлагаемый способ. Цементируют природньа газом на глубину 1-1,2 мм с нагревом до 940 i 110°С, вьщержкой 8 ч и охлаждением на воздухе. Проводят вьюокий отоуск, совмещенный с азотированием с нагрев;ом до 560ilO C, вьщержкой 3 ч в атмосфере, содержащей 50% метана и 50% аммиака. Закаливают с нагревом до 800 i , вьщержкой 2О мин и охлаждением в масле. Проводят низкий отпуск с нагревом до 220tlO c, вь держкой 3 ч и охлаждением на воздухе. Результаты определения твердости поверхности и количества углерода в слое после упрочнения по предлагаемому и существующим способам приведены в таблице.

Авторы

Даты

1982-12-30—Публикация

1981-07-21—Подача