; 1

Изобретение относится к технике, используемой при химической обработке деталей, рапример, при электрохимической обработке многовыводных корпусов электронных приборов.

Известно устройство для электрохимической обработки многовыводных корпусов электронных приборов ij, совержашее металлическую ленту-т ранспортер, служащую катодом, в которой выполнены подпружиненнь;е гнезда для размещения и закреплениявыводов корпусов электронных приборов.

Гнезда в ленте-транспортере соответствуют определенному типоразмеру корпуса, Следовательно, устройство не обладает до статочной универсальностью, так как для каждого типоразмера многовыводного корпуса требуется изготовление специальной ленты-транспортера.

Кроме того, устройство позволяет обрабатывать многовыводные корпуса только со штырьковым типом расположениявыводов, т.е. это устройство не приспособлено для нанесения гальванических покрытий на корпуса электронных приборев с ттанарным или другим типом расположения выводов.

Следует отметить, что в указанном устройстве при некоторых типах многовыводных корпусов электронных приборов площадь корпуса, подлежащая гальваническому покрытию, становится соизмеримой с площадью ленты-лгранспортера, в результате материалы гальванопокрытия расходуются неэкономно, что особенно нежелательно при использовании для покрытия драгоценных маталлов. Кроме того, в процессе закрепления корпуса в устройстве требуется точное совмещение выводов корпуса и пружинных гнезд в ленте-транспортере, что увеличивает трудоемкость крепления обрабатываемых изделий в устройстве, а также затрудняет возможность механизации и автоматизации процесса крепления из-аа необходимости предварительной правки выводов корпуса и точного их совтчлещения с гнездами устройства.

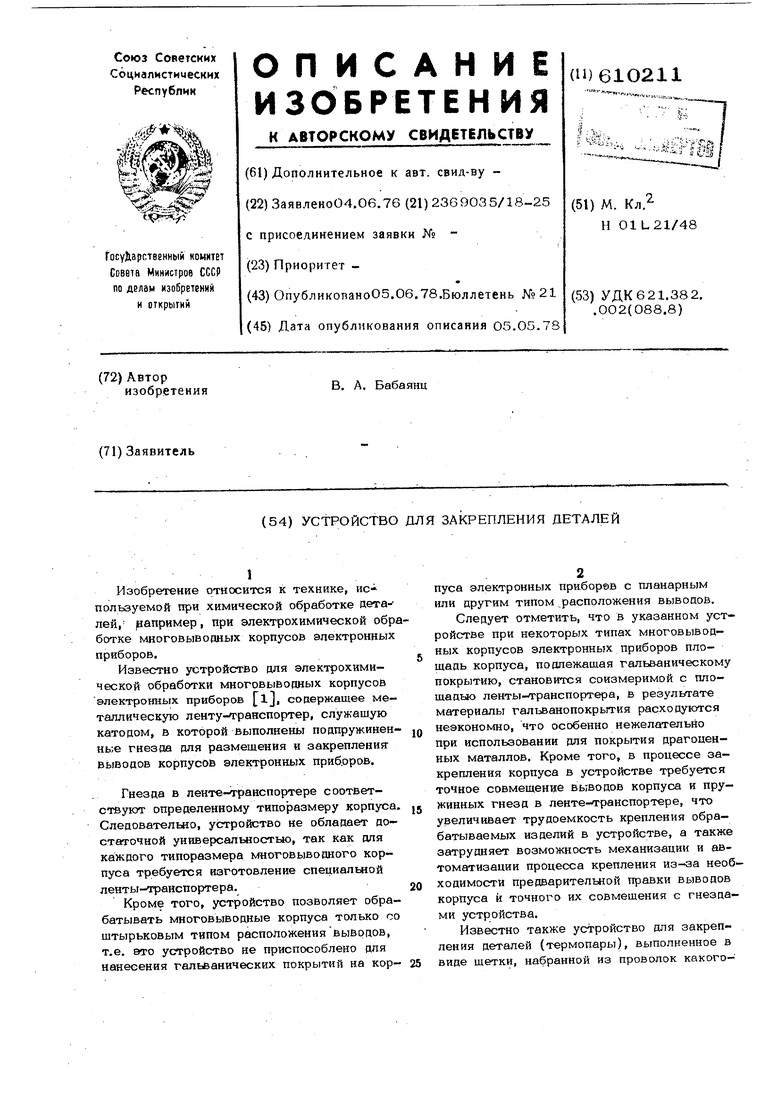

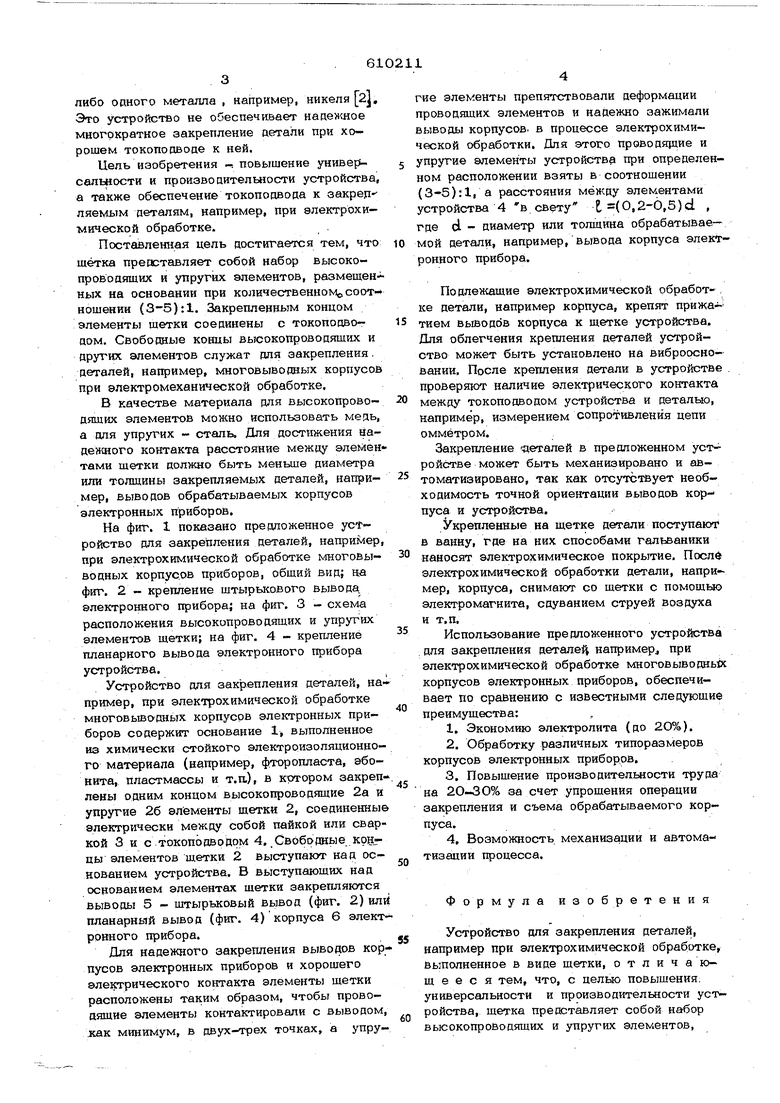

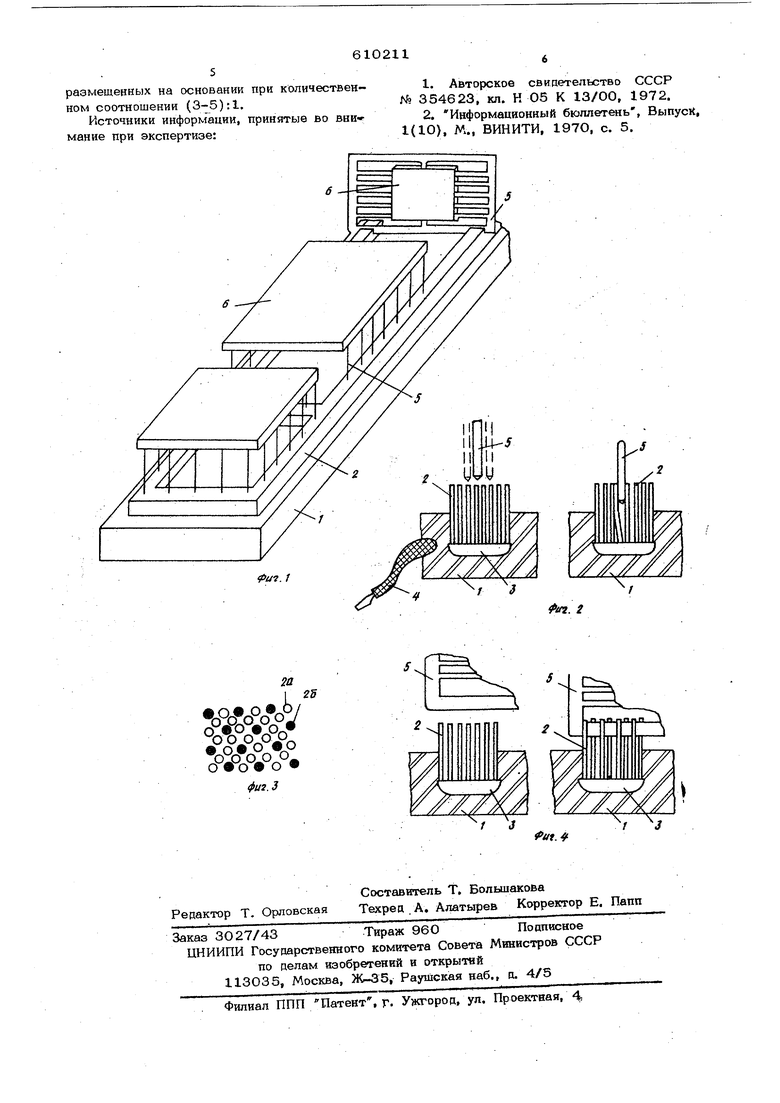

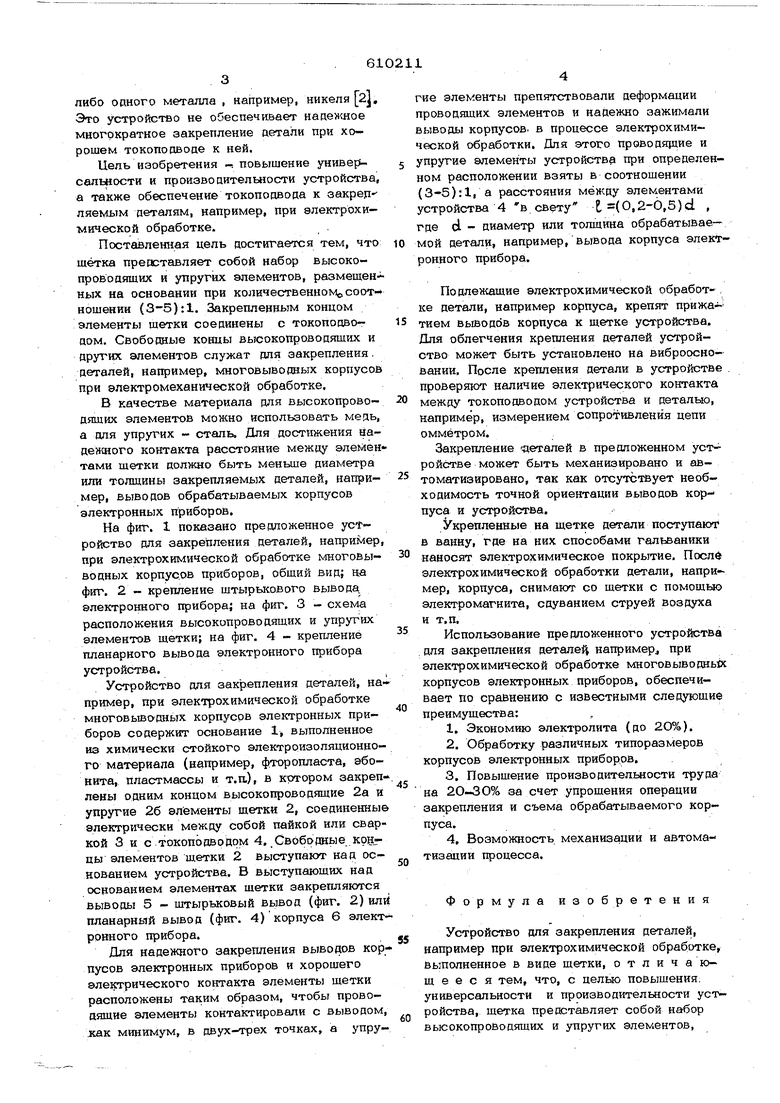

Известно также устройство для закрепления деталей (термопары), выполненное в виде щетки, набранной из проволок какоголибо одного металла , например, никеля 2, Это устройство не обеспечивает надеясное многократное закрепление детали при хо рошем токоподводе к ней. Цель изобретения -: повышение универ(сальности и производительности устройства а также обеспечение токоподвода к закред-ляемым деталям, например, при электрохимической обработке. Поставленная цель достигается тем, что щётка представляет собой набор высокопроводящих и упругих элементов, размещен ных на основании при количественномосоотношении (3-5) :1. Закрепленным концом элементы щетки соединены с токоподводом. Свободные концы высокопроводящих и других элементов служат для закрепления. деталей, например, многовыводных корпусов при электромеханической обработке, В качестве материала для высокопроводяших элементов можно использовать медь, а для упругих - сталь. Для достижения надежного контакта расстояние между элемен тами щетки должно быть меньше диаметра или толщины закрепляемых деталей, например, выводов обрабатываемых корпусов электронных приборов. На фиг. 1 показано предложенное устройство для закрепления деталей, нaпpиivlep при электрохимической обработке многовыводных корпусов приборов, общий вид; на фиг. 2 - крепление штырькового вывода. электронного прибора; на фиг. 3 - схема расположения высокопроводящих и упругих элементов щетки; на фиг. 4 - крепление планарного вывода электронного прибора устройства. Устройство для закрепления деталей, на пример, при электрохимической обработке многовыводных корпусов электронных приборов содержит основание 1, выполненное из химически стойкого электроизоляционного материала (например, фторопласта, эбонита, пластмассы и т.а), в котором закреп лены одним концом высокопроводящие 2а и упругие 26 элементы щетки 2, соединенные электрически между собой пайкой или сваркой 3 и с токоподво Дом 4. Свободные .Kpgцы элементов щетки 2 выступают над основанием устройства. В выступающих над основанием элементах щетки закрепляются выводы 5 - щтырьковый вывод (фиг. 2) или планарный вывод (фиг. 4) корпуса 6 элект ронного прибора. Для надежного закрепления выводов кор пусов электронных приборов и хорошего электрического контакта элементы щетки расположены таким образом, чтобы проводящие элементы контактировали с выводом, .как минимум, в двух-трех точках, а упругие элементы препятствовали деформации проводящих элементов и надежно зажимали выводы корпусов, в процессе электрохимической обработки. Для этого проводящие и упругие элементы устройству при определенном расположении взяты в соотнощении (3-5):1, а расстояния между элементами устройства 4 в свету t(0,2-6,5)d , где d - диаметр или толщина обрабатываемой детали, например, вывода корпуса электронного прибора. Подленсащие электрохимической обработ- . ке детали, например корпуса, крепят прижа-i тием выводбв корпуса к щетке устройства. Для облегчения крепления деталей устройство может быть установлено на виброосновании. После крепления детали в устройстве . проверяют наличие электрического контакта между токоподводом устройства и деталью, например, измерением сопротивления цепи омметром. Закрепление еталей в предложенном уст ройстве может быть механизировано и автоматизировано, так как отсутствует необходимость точной ориентации выводов корпуса и устройства. Укрепленные на щетке детали поступают в ванну, где на них способами гальваники наносят электрохимическое покрытие. Посл$ электрохимической обработки детали, например, корпуса, снимают со щетки с помощыо электромагнита, сдуванием струей воздуха и т.п. Использование предложенного устройства для закрепления детале{| например при электрохимической обработке многовыводнь1х корпусов электронных приборов, обеспечивает по сравнению с известными следующие преимущества: 1,Экономию электролита (до 2О%). 2.Обработку различных типоразмеров корпусов электронных приборов. 3.Повышение производительности труда на 20-30% за счет упрощения операции закрепления и съема обрабатываемого корпуса. 4,Возможность механизации и автоматизации процесса. Формула изобретения Устройство для закрепления деталей, например при электрохимической обработке, Выполненное в виде щетки, о т л и ч а ю- щ е е с я тем, что, с целью повышения; универсальности и производительности устройства, щетка представляет собой набор вью око проводящих и упругих элементов,

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МНОГОВЫВОДНЫХ КОРПУСОВ ЭЛЕКТРОННЫХ ПРИБОРОВ | 1972 |

|

SU354623A1 |

| Контейнер для нанесения электрохимических покрытий | 1982 |

|

SU1062318A1 |

| КОРПУС ИНТЕГРАЛЬНОЙ СХЕМЫ | 2008 |

|

RU2381593C1 |

| Полуавтомат для заточки изделий типа инъекционных игл | 1980 |

|

SU931347A1 |

| Электроконтактное устройство для электромеханической обработки деталей | 1982 |

|

SU1072161A1 |

| Подвеска для гальванической обработки деталей | 1990 |

|

SU1726569A1 |

| Устройство для электрохимического хонингования | 1980 |

|

SU946874A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗАОСТРЕНИЯ ЛЕЗВИЙ ПРЕИМУЩЕСТВЕННО ЛАП КУЛЬТИВАТОРА | 1995 |

|

RU2094188C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ НЕПРОФИЛИРОВАННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647413C2 |

| Устройство для электрохимической обработки | 1981 |

|

SU1099498A1 |

Авторы

Даты

1978-06-05—Публикация

1976-06-04—Подача