Изобретение относится к области электрофизических и электрохимических методов обработки и может быть использовано, в частности, при электрохимическом снятии заусенцев на зубчатых колесах. Известно устройство для электрохимической обработки устанавливаемы в приспособлении с центрирующим эле ментом деталей посредством электродов-инструментов, закрепленных на перемещаемой от привода траверсе. Для обработки на этом устройстве деталей типа тел вращения, например зубчатьш колес, требуются специальные 15 шем

катодные устройства для каждого типоразмера деталей, что приводит к удорожанию процесса обработки.

Цель изобретения - расширение технологических возможностей за сче снятия заусенцев с деталей типа тел вращения.

Поставленная цель достигается тем, что в устройство для электрохимической обработки устанавливаемы в приспособлении с центрирующим элементом деталей посредством электродов-инструментов, закрепленных на перемещаемой от привода траверсе, введены привод вращения и связанный с ним, установленный на траверсе .элемент, предназначенный Для взаимодействия в нижнем положении травертсы с центрирующим элементом, а так же введена установленная с возможностью вращения охватывающая центрирующий элемент опорная втулка, нилсний торец которой вьшолнен из материала с коэффициентом трения, меньшим по сравнению с коэффициентом трения верхнего торца.

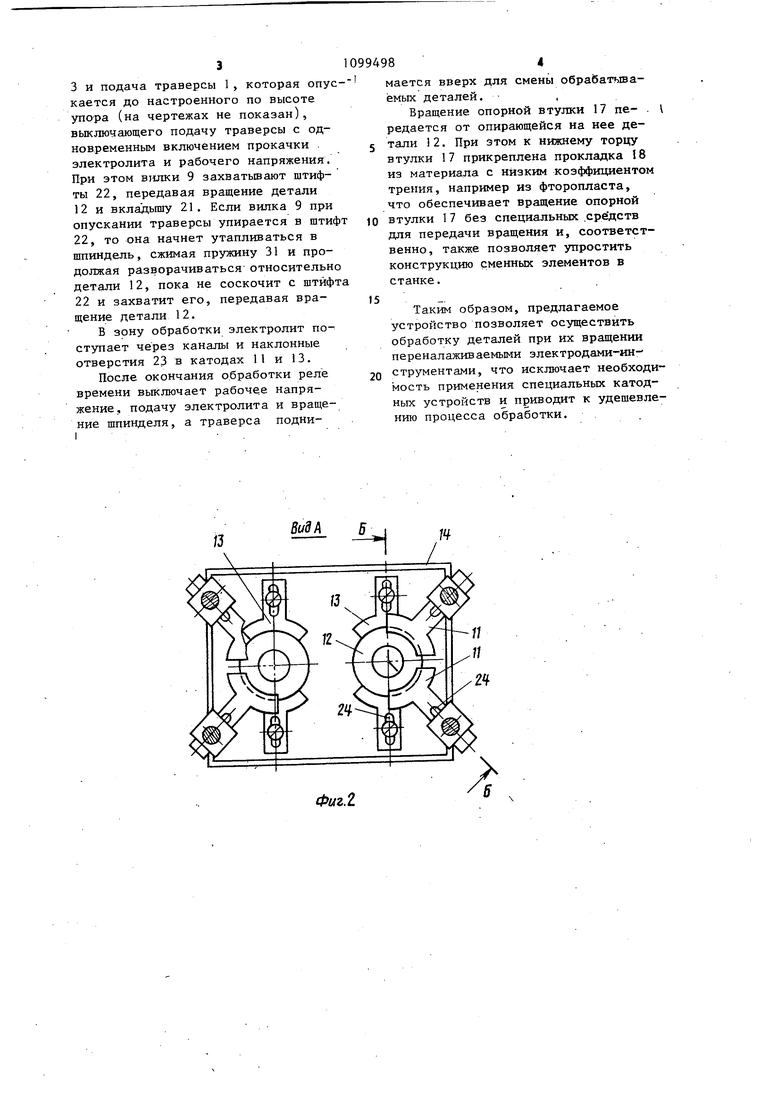

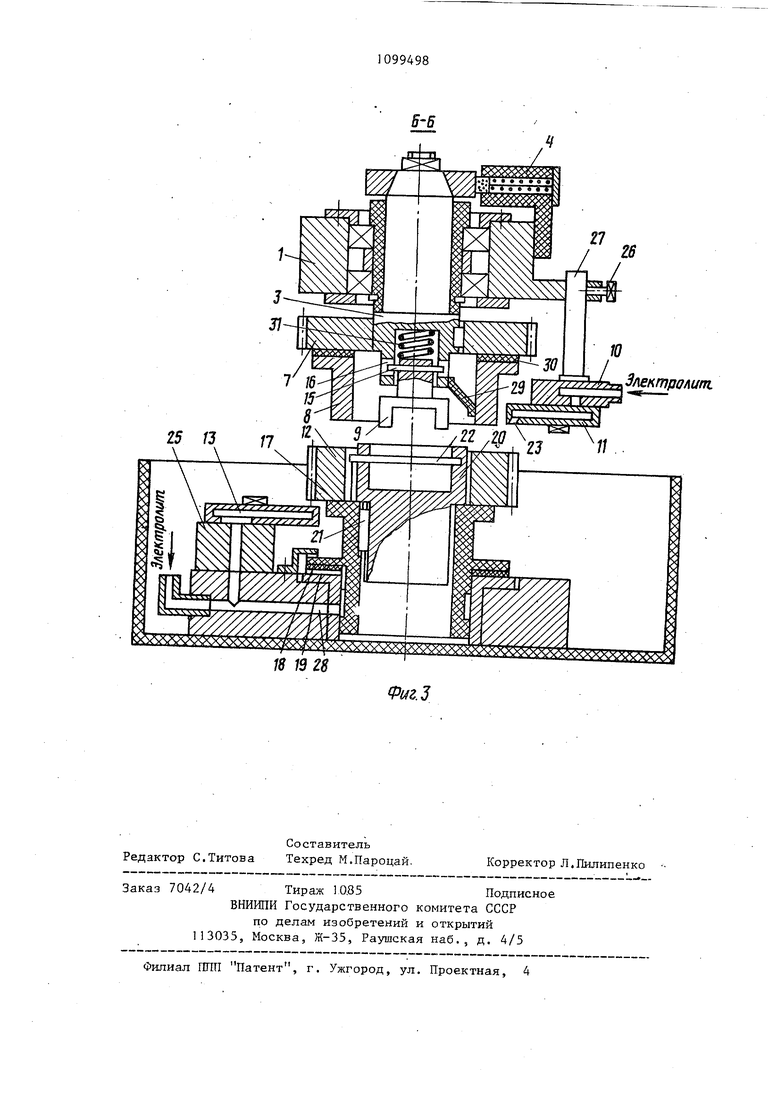

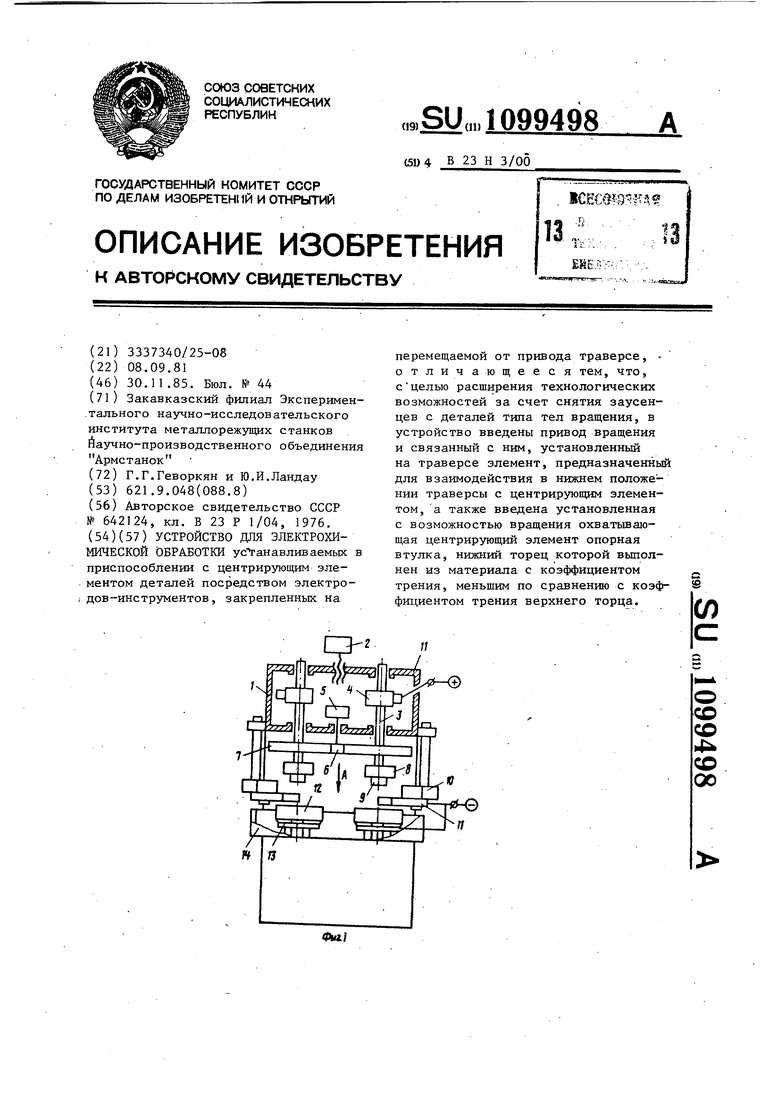

На фиг. 1 изображено устройство с частичным разрезом; на фиг. 2 вид А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2.

На траверсе 1, перемещаемой по вертикали приводом 2, смонтировано два шпинделя 3 с щеточными токоподводами 4. Вращение шпинделей осуществляется от привода 5 через зубчатые колеса 6 и 7, на которых закреплены токоподводящие элементы 8. На концах шпинделей 3 установлены вилки 9.

На траверсе 1 закреплены также верхние катододержатели 10 с катодами 1 I .

22, входящий своим концом в шпоночный или шлицевой паз детали 12 для передачи вращения. В зону обработки электролит поступает через каналы и наклонные отверстия 23 в катодах 11 и 13. Для установки необходимого межэлектродного зазора между торцами детали12 и катодами последние выполнены с возможностью индивидуальной установки относительно детали 12 в радиальном и осевом направлениях. Для перемещения в радиальном направлении в катодах 11 и 13 выполнены радиальные пазы 24, через которые они крепятся к катододержателям 10 и к станине станка. Требуемое положение нижних катодов 1 3 по высоте обеспечивается соответствующим подбором толщины подставки- 25, а верхних катодов I1 - перемещением катододержателей 10 с фиксацией болтом 26 на скалке 27.

Радиальные пазы 19 на прокладке 18 соединены каналами 28 с магистралью прокачки электролита для смазки и охлаждения трущихся поверхностей электролитом с целью уменьшения износа.

Для обеспечения надежного контакта при обработке деталей 12 разной высоты токоподводящие элементы 8, соединенные с шпинделями 3 медными жгутами 29, вьшолнены подпружиненными с помощью прокладок 30 из мягкой резины. В гнездах шпинделей 3 под вилками 9 установлены пружины 31.

Станок работает следующим образом.

Обрабатьшаемые детали 12 без крепления устанавливаются на опорные втулки 17 с вкладьш1ами 21. Затем включаются вращение шпинделей 8. 2 , Под обрабатьшаемой деталью 12 расположены нижние катоды 13, Зона обработки отгорожена ванной 14. Випки 9 выполнены подпружиненными и содержат штифты 15, входящие своими концами в пазы 16 на шпинделях 3. Деталь 12 опирается на сменную опорную втулку 17,к нижнему торцу которой прикреплена проклддка 18 из антифрикционного материала, например фторопласта, с радиальными пазами 19. Упор-20 препятствует подъему опорной втулки 17 при замене детали 12. Последняя центрируется вклады21, в котором запрессован штифт

3

3 и подача траверсы 1, которая опускается до настроенного по высоте упора (на чертежах не показан), выключающего подачу траверсы с одновременным включением прокачки . электролита и рабочего напряжения. При этом вилки 9 захватьшают штифты 22, передавая вращение детали 12 и вкладьпиу 21, Если вилка 9 при опускании траверсы упирается в штифт 22, то она начнет утапливаться в шпиндель, сжимая пружину 31 и продолжая разворачиваться относительно детали 12, пока не соскочит с штифта 22 и захватит его, передавая вращение детали 12.

В зону обработки электролит поступает через каналы и наклонные отверстия 23 в катодах 11 и 13.

После окончания обработки реле времени выключает рабочее напряжение, подачу электролита и вращение шпинделя, а траверса подни994984

мается вверх для смены обрабатываемых деталей.

Вращение опорной втулки 17 пе- . редается от опирающейся на нее де5 тали 12. При этом к нижнему торцу втулки 17 прикреплена прокладка 18 из материала с низким коэффициентом трения, например из фторопласта, что обеспечивает вращение опорной 10 втулки 17 без специальных .средств для передачи вращения и, соответственно, также позволяет упростить конструкцию сменных элементов в станке.

Таким образом, предлагаемое устройство позволяет осуществить обработку деталей при их вращении переналаживаемыми электродами-инструментами, что исключает необходимость применения специальных катодных устройств и приводит к удешевлению процесса обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катодное устройство для электро-ХиМичЕСКОй ОбРАбОТКи | 1978 |

|

SU833415A1 |

| Автоматическая установка для электрохимической многоместной обработки деталей | 1984 |

|

SU1234082A1 |

| Устройство для электрохимическойчиСТОВОй ОбРАбОТКи | 1976 |

|

SU808229A1 |

| Накладной кругломер | 1987 |

|

SU1471061A1 |

| Устройство для электрохимическойОбРАбОТКи | 1979 |

|

SU823052A1 |

| Устройство для электрохимической обработки | 1977 |

|

SU643268A1 |

| Инструмент для снятия заусенцев | 1990 |

|

SU1771889A1 |

| УСТРОЙСТВО ДЛЯ РАСТАЧИВАНИЯ НЕКРУГЛЫХ ОТВЕРСТИЙ И ОБРАБОТКИ ПРОФИЛЯ КРОМОК | 1971 |

|

SU427790A1 |

| Гибкий катододержатель для размерной электрохимической обработки | 1978 |

|

SU787146A1 |

| Устройство для электрохимического снятия заусенцев | 1976 |

|

SU595108A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ устанавливаемых приспособлении с центрирующим элементом деталей посредством электро дов-инструментов, закрепленных на перемещаемой от привода траверсе, отличающееся тем, что, сцелью расширения технологических возможностей за счет снятия заусенцев с деталей типа тел вращения, в устройство введены привод вращения и связанный с ним, установленный на траверсе элемент, предназначенный для взаимодействия в нижнем положении траверсы с центрир5пощим элементом, а также введена установленная с возможностью вращения охватьшающая центрирующий элемент опорная втулка, нижний торец которой выполнен из материала с коэффициентом трения, меньшим по сравнению с коэффициентом трения верхнего торца.

Фиг.2

п

I

| Устройство для электрохимической обработки | 1976 |

|

SU642124A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1981-09-08—Подача