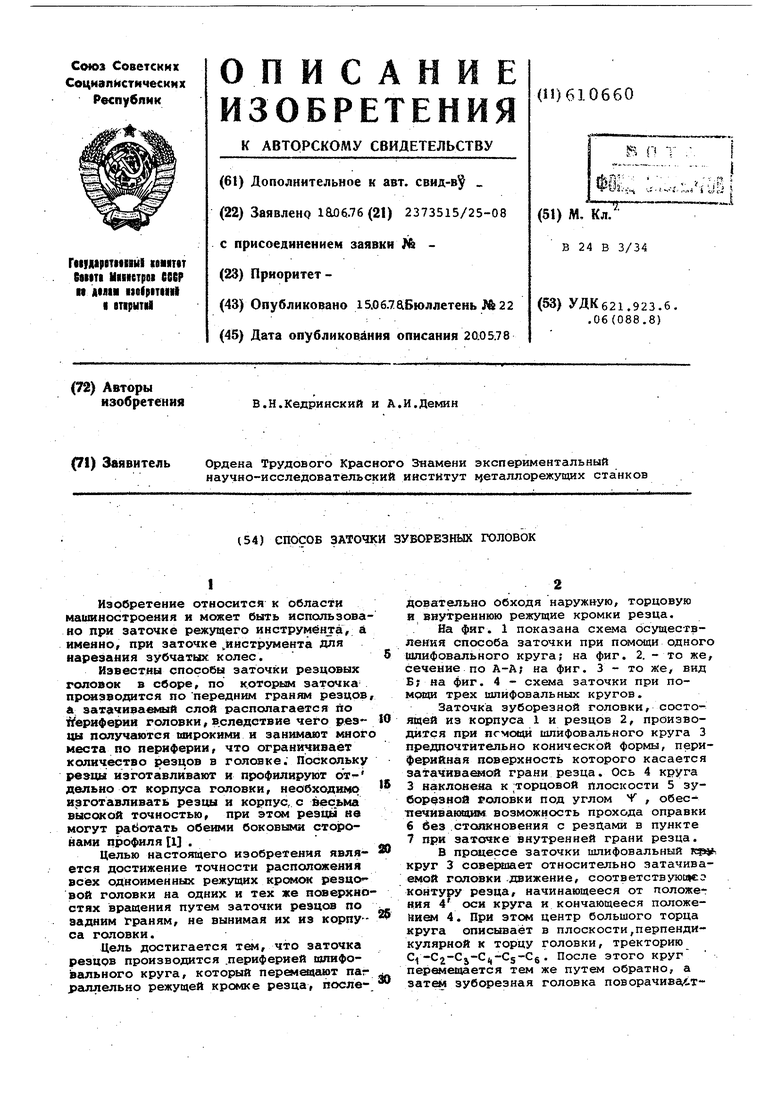

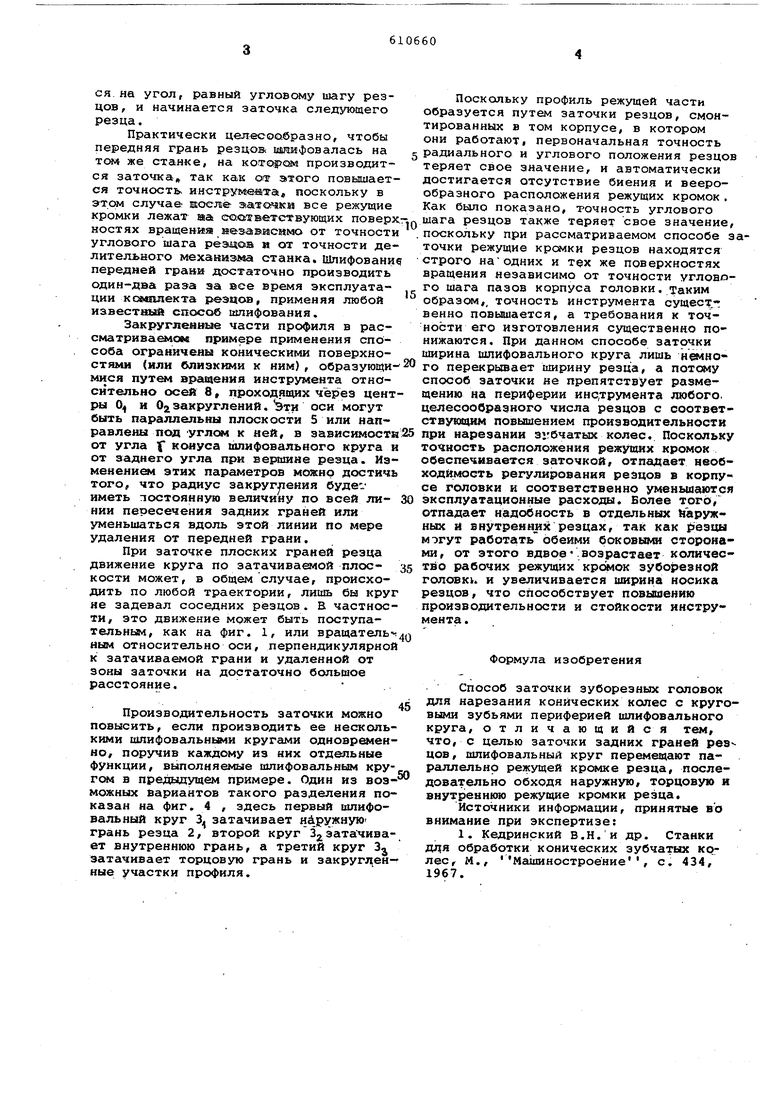

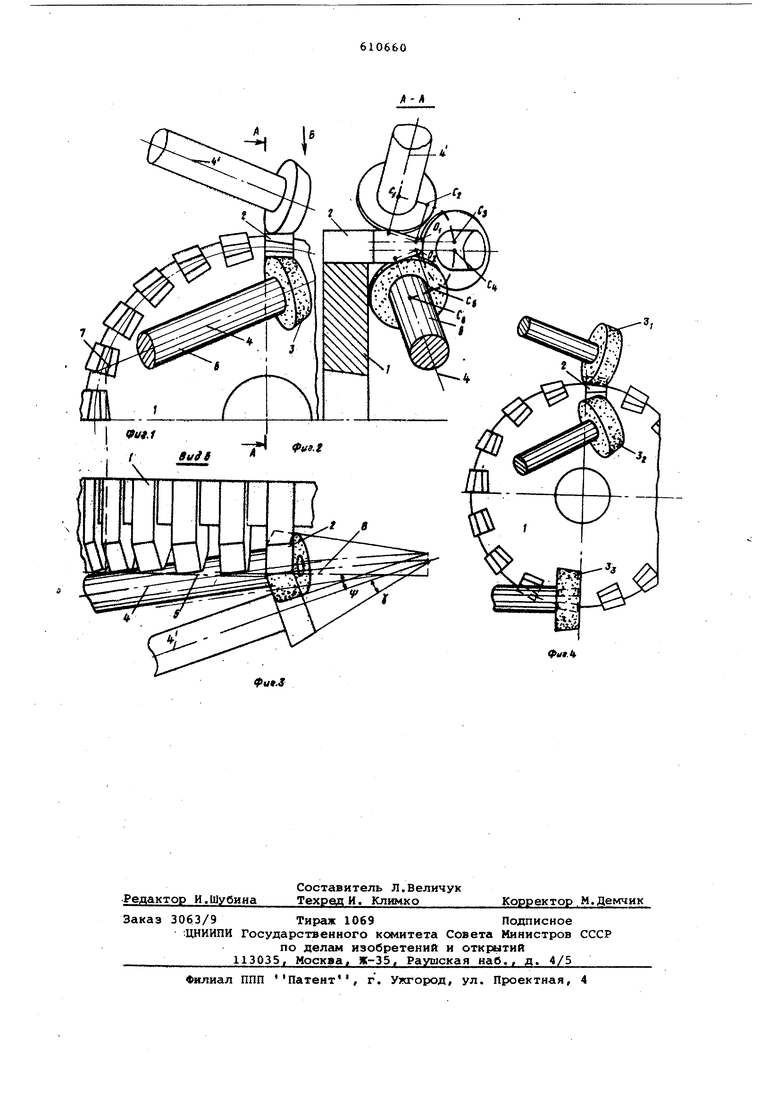

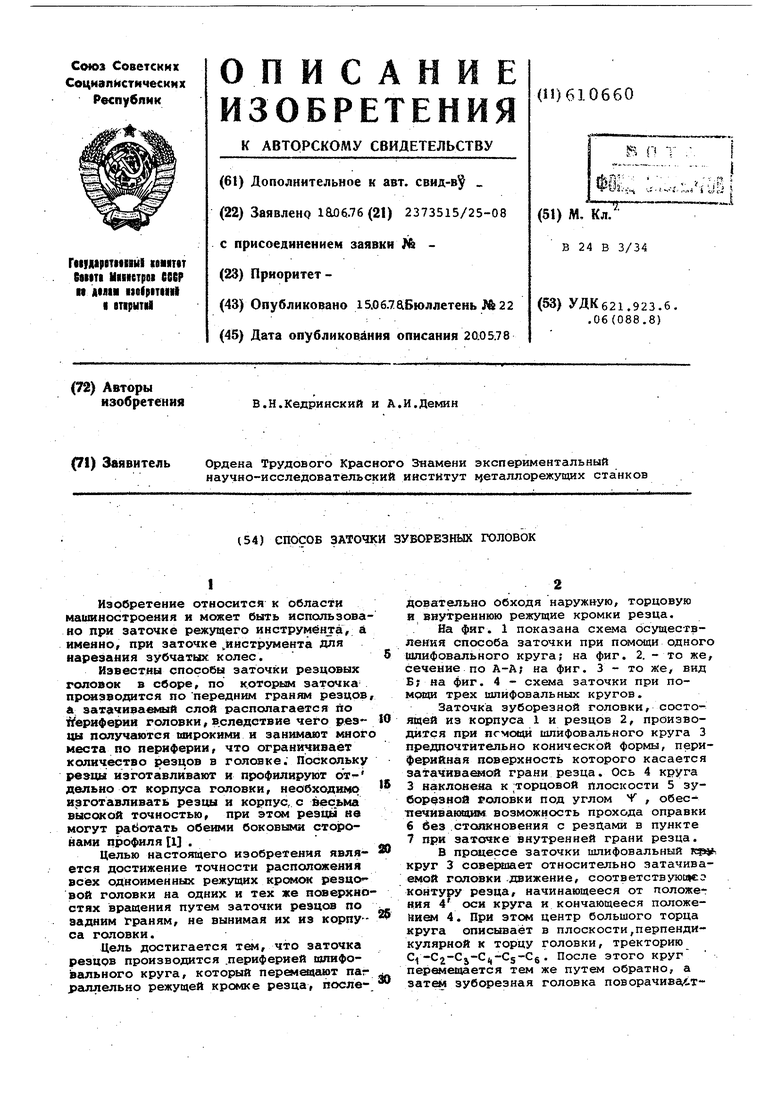

(54) СПОСОБ ЗАТОЧ1СИ ЗУБОРЕЗНЫХ ГОЛОВОК ся на угол, равный угловсму шагу резцов, и начинается заточка следующего резца. Практически целесообразно, чтобы передняя грань резцов, ишифовалась на TCW же станке, на котореаа производится заточка так как ОФ этого повышается точность, инструмеата, поскольку в этом случае тосле эатогчки все режущие кромки лежат аа соответствующих поверх ностях вращения мезавйСймо от точности углового шага реэыюв и от точности делительного мехзниз ма станка. Шлифовани передней грани достаточно производить один-два раза за все время эксплуатации комплекта резцов, применяя любой известный способ шлифования. Закругленные части профиля в рассматриваемом примере применения способа ограничены коническими поверхностями (или близкими к ним) , образугощи мися путем аргицения инструмента относительно осей 8, проходящих через цент ры 0 и Oj закруглений. Эти оси могут быть параллельны плоскости 5 или направлены под углснч к ней, в зависимости от угла I конуса шлифовального круга и от заднего угла при вершине резца. Изменениа«4 этих параметров мсжнр дсютичь того, что радиус закругления буде-. иметь постоянную величину по всей лиНИИ пересечения задних граней или уменьшаться вдоль этой линии по мере удаления от передней грани. При заточке плоских граней резца движение круга по затачиваемой плоскости может, в общем случае, происходить по любой траектории, лииш бы кру не задевал соседних р(гзцов. В частнос ти, это движение может быть поступательным, как на фиг. 1, или вращатель ным относительно оси, перпендикулярно к затачиваемой грани и удаленной от зоны заточки на достаточно большое расстояние. Производительность заточки можно повысить, если производить ее несколь кими шлифовальными кругами одновремен но, поручив каждому из них отдельные функции, выполняемые шлифовальным кру гом в предыдущем примере. Один из воз можных вариантов такого разделения по казан на фиг. 4 , здесь первый шлифовальный круг 3;, затачивает нАружнуЮ грань резца 2, второй круг3 затачива ет внутреннюю грань, а третий круг 3 затачивает торцовую грань и закруглен ные участки профиля. Поскольку профиль режущей части образуется путем заточки резцов, смонтированных в том корпусе, в котором они работают, первоначальная точность радиального и углового положения резцов теряет свое значение, и автоматически достигается отсутствие биения и веерообразного расположения режущих кромок, Как было показано, точность углового шага резцов также теряет свое значение, поскольку при рассматриваемом способе заточки режущие кромки резцов находятся строго наодних и тех же поверхностях вращения независимо от точности углового шага пазов корпуса головки, таким образец,, точность инструмента сущест.т венно повьвиается, а требования к точности его изготовления существенно понижаются. При данном способе заточки ширина шлифовального круга лишь нв ного перекрывает ширину резца, а потому способ заточки не препятствует размещению на периферии инструмента любого, целесообразного числа резцов с соответствукидим повышением производительности при нарезании зубчатых колес. Поскольку точность расположения режущих кромок обеспечивается заточкой, отпадает необходимость регулирования резцов в корпусе головки и соответственно уменьшаются эксплуатационные расходы. Более того, отпадает надобность в отдельных йаружных и внутренних резцах, так как резцы мэгут работать обеими боковыьш сторонами, от этого вдвое воз растает количество рабочих режущих крснмок зуборезной головкк и увеличивается ширина носика резцов, что способствует повышению производительности и стойкости инструмента . Формула изобретения Способ заточки зуборезных головок для нарезания конических колес с круговыми зубьями периферией шлифовального круга, отличающийся тем, что, с целью заточки задних граней резцов, шлифовальный круг перемещают параллельно режущей крсжке резца, последовательно обходя наружную, торцовую и внутреннюю режущие кромки резца. Источники информации, принятые во внимание при экспертизе: 1. Кедринский В.Н. и др. Станки пдя обработки конических зубчатых колес, М., Машиностроение, с. 434, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заточной станок | 1977 |

|

SU1333543A1 |

| Способ шлифования ножей резцовой головки и станок для заточки инструмента | 1977 |

|

SU921456A3 |

| Устройство для заточки инструмента | 1981 |

|

SU1028452A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Станок для заточки короснимателей | 1989 |

|

SU1710304A1 |

| Способ заточки по задней поверхности винтовых зубьев фасонного инструмента | 1979 |

|

SU768604A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Способ заточки зубьев режущего инструмента | 1982 |

|

SU1161343A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

Авторы

Даты

1978-06-15—Публикация

1976-06-18—Подача