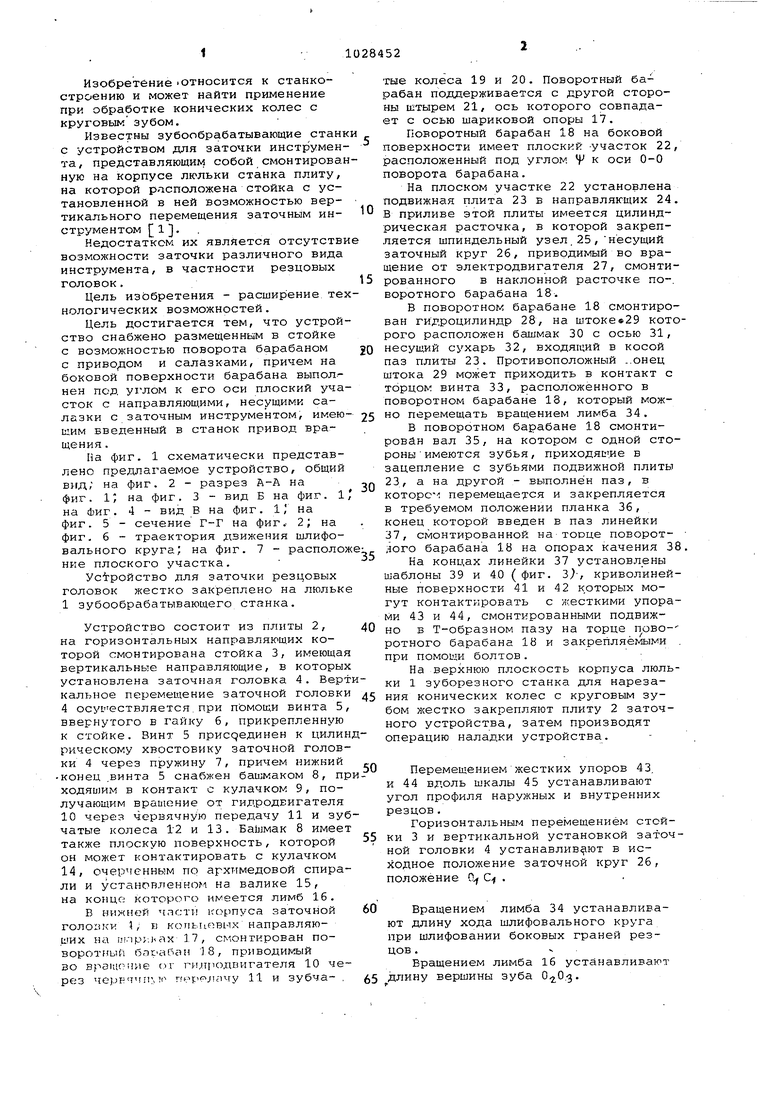

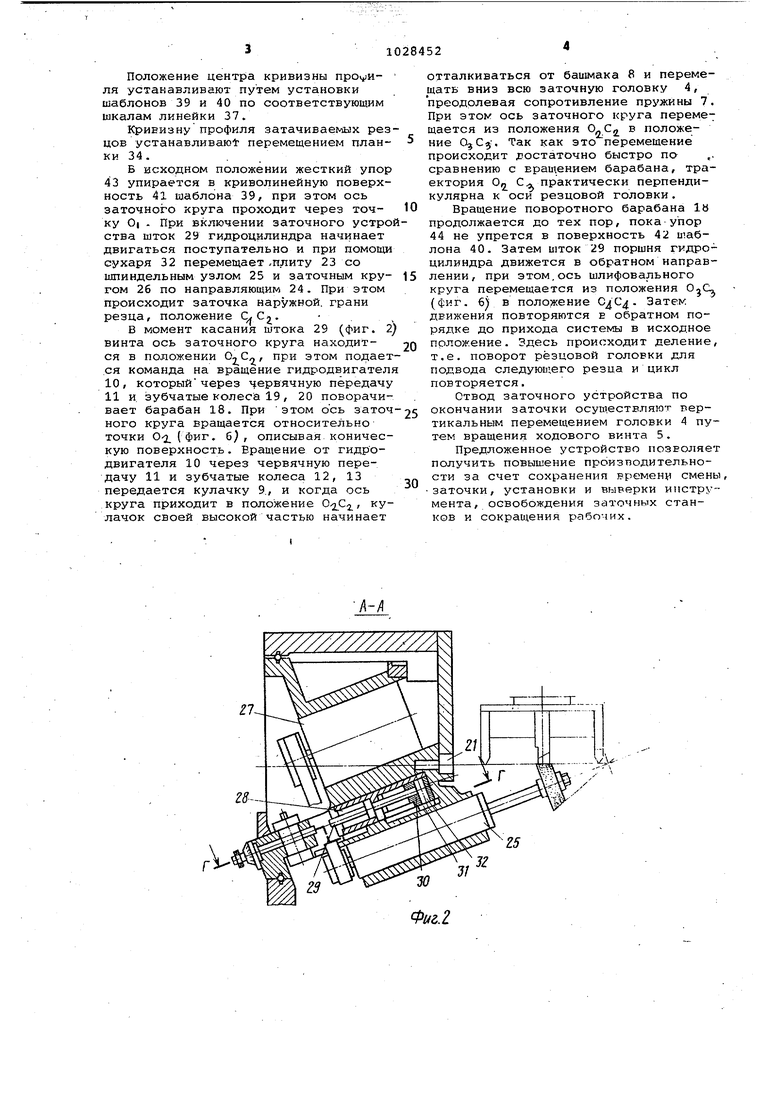

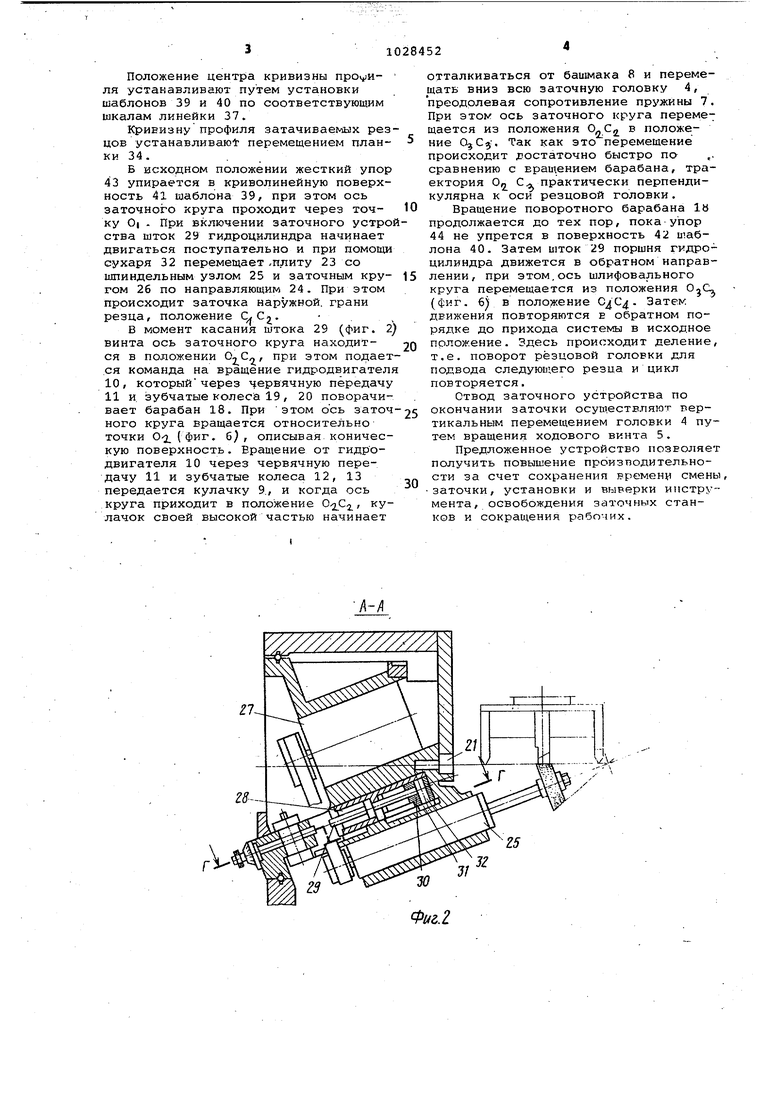

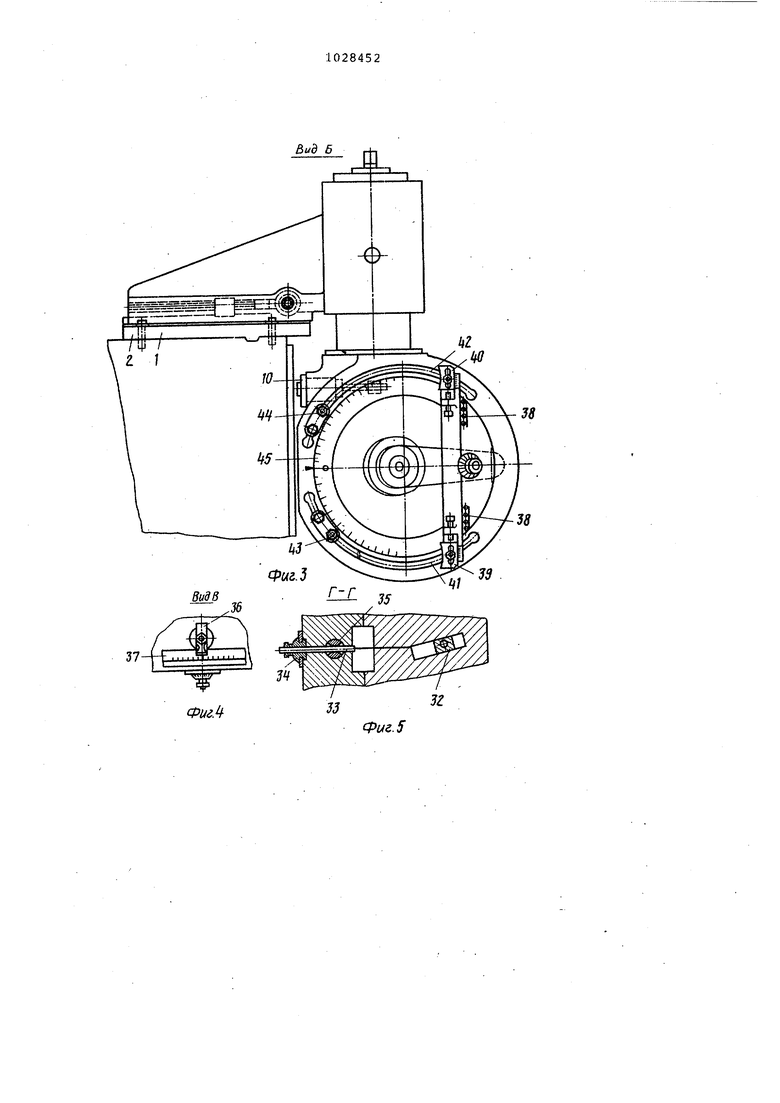

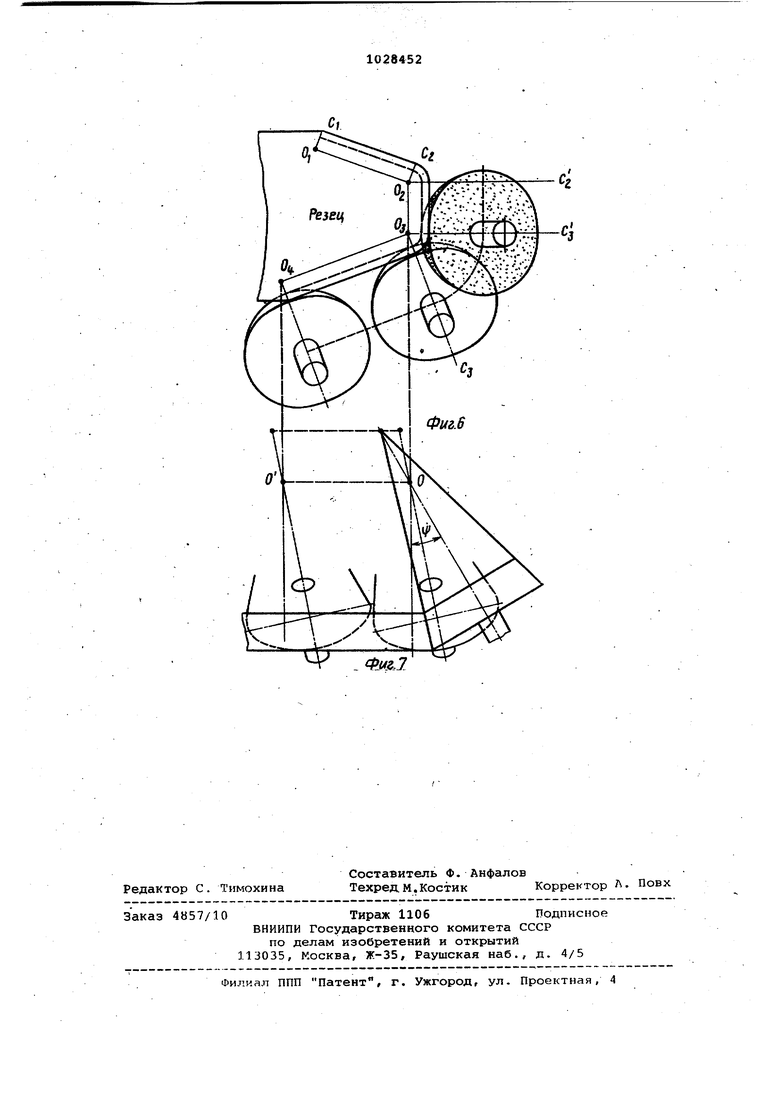

Изобретение IOTHOCHTCH к станкостроению и может найти применение при обработке конических колес с круговымзубом. Известны зубообрабатывающие стан с устройством для заточки инструмен та, представляющим собой смонтирова ную на корпусе люльки станка плиту, на которой расположена стойка с установленной в ней возможностью вертикального перемещения заточным инструментом 1. Недостатком их является отсутств возможности заточки различного вида инструмента, в частности резцовых головок. Цель изобретения - расширение те нологических возможностей. Цель достигается тем, что устрой ство снабжено размещенным в стойке с возможностью поворота барабаном с приво юм и салазками, причем на боковой поверхности барабана выпол.нен под углом к его оси плоский уча сток с направляющими, несущими салазки с заточным инструментом, имею шим введенный в станок привод вращения . Па фиг. 1 схематически представлено предлагаемое устройство, общий вид; на фиг. 2 - разрез А-А на фиг. i; на фиг. 3 - вид Б на фиг. 1 на Фиг. 4 - вид В на фиг. 1, На фиг. 5 - сечение Г-Г на фиг.- 2; на фиг. 6 - траектория движения шлифовального круга; на фиг. 7 - располо ние плоского участка. Ус гройство для заточки резцовых головок жестко закреплено на люльк 1 зубообрабатывающего станка. Устройство состоит из плиты 2, на горизонтальных направляющих которой смонтирована стойка 3, имеющая вертикальные направляющие, в которых установлена заточная головка 4. Верт кальное перемещение заточной головки 4 осу1 ествляется. при пЬмощи винта 5 ввернутого в гайку б, прикрепленную к стойке. Винт 5 присдединен к цилин рическому хвостовику заточной головки 4 через пружину 7, причем нижний конец .винта 5 снабжен башмаком 8, пр ходящим в контакт с кулачком 9, получающим вращение от гидродвигателя 10 через червячную передачу 11 и зуб чатые колеса 12 и 13. БаЬдаак 8 имеет также плоскую поверхность, которой он может контактировать с кулачком 14, очерченным по архимедовой спирали и установленном на валике 15, на конце которого имеется лимб 16. В нижней ЧЛСТ1 icopnyca заточной голо: ки 1, 1 копьипвых направляющих на ob-ipyj ax 17, смонтирован поворотный бпгабан 18, приводимый во Bf aiiioiine с)Г гнлродвигателя 10 чер€;з черртчгг, 1 Г е1:р;1лчу 11 и зубча- , тые колеса 19 и 20. Поворотный барабан поддерживается с другой стороны штырем 21, ось которого совпадает с осью шариковой опоры 17. Поворотный барабан 18 на боковой поверхности имеет плоский -участок 22, расположенный под углом f к оси 0-0 поворота барабана. На плоском участке 22 установлена подвижная плита 23 в направляющих 24. В приливе этой плиты имеется цилиндрическая расточка, в которой закрепляется шпиндельный узел 25,несущий заточный круг 26, приводимый во вращение от электродвигателя 27, смонтированного в наклонной расточке по-, воротного барабана 18. В поворотном барабане 18 смонтирован гидроцилиндр 28, на штоке«29 которого расположен башмак 30 с осью 31, несущий сухарь 32, входящий в косой паз плиты 23. Противоположный ..онец штока 29 может приходить в контакт с торцом винта 33, расположенного в поворотном барабане 18, который можно перемещать вращением лимба 34. В поворотном барабане 18 смонтирован вал 35, на котором с одной стороны имеются зубья, приходящие в зацепление с зубьями подвижной плиты 23, а на другой - выполнен паз, в которсч перемещается и закрепляется в требуемом положении планка 36, конец которой введен в паз линейки 37, смонтированной на тооде поворот- дого барабана 18 на опорах качения 38. На концах линейки 37 установлены шаблоны 39 и 40 (фиг. 3)-, криволинейные поверхности 41 и 42 к.оторык могут контактировать с лсесткими упорами 43 и 44, смонтированными подвижно в Т-образном пазу на торце поворотного барабана 18 и закрепляемыми . при помощи болтов. На верхнюю плоскость корпуса люльки 1 зуборезного станка для нарезания конических колес с круговым зубом жестко закрепляют плиту 2 заточного устройства, затем производят операцию наладки устройства. Перемещением жестких упоров 43. и 44 вдоль шкалы 45 устанавливают угол профиля наружных и внутренних резцов. Горизонтальным перемещением стойки 3 и вертикальной установкой заточной головки 4 устанавливают в исходное положение заточной круг 26, положение 0 С . Вращением лимба 34 устанавливают длину хода шлифовального круга при шлифовании боковых граней резцов . Вращением лимба 16 устанавливают длину вершины зуба .. Положение центра кривизны npovHля устанавливают путем установки шаблонов 39 и 40 по соответствующим шкалам линейки 37. Кривизну профиля затачиваемых рез цов устанавливают перемещением планки 34. Б исходном положении жесткий упор 43 упирается в криволинейную поверхность 41 шаблона 39, при этом ось заточного круга проходит через точку О| . При включении заточного устро ства шток 29 гидроцилиндра начинает двигаться поступательно и при помощи сухаря 32 перемещает ,плиту 23 со шпиндельным узлом 25 и заточным кругом 26 по направляющим 24. При этом происходит заточка наружной, грани резца, положение QC. В момент касания штока 29 (фиг. 2 винта ось заточного круга находится в положении , при этом поддает ся команда на вращение гидродвигател 10, которыйчерез ервячную передачу 11 и зубчатые колеса 19, 20 поворачивает барабан 18. При этом ось заточ ного круга вращается относительно точки О-2 (фиг. б) , описывая коническую поверхность. Вращение от гидродвигателя 10 через червячную передачу 11 и зубчатые колеса 12, 13 передается кулачку 9., и когда ось круга приходит в положение , кулачок своей высокой частью начинает отталкиваться от башмака 8 и перемещать вниз всю заточную головку 4, преодолевая сопротивление пружины 7. При этом ось заточного круга перемещается из положения в положение . Так как это перемещение происходит достаточно быстро по ,. сравнению с вращением барабана, траектория 0 С л практически перпендикулярна к оси резцовой головки. Вращение поворотного барабана Ib продолжается до тех пор, пока упор 44 не упрется в поверхность 42 шаблона 40. Затем шток 29 поршня гидроцилиндра движется в обратном направлении, при этом,ось шлифовального круга перемещается из положения , (фиг. 6) в положение Затек движения повторяются в обратном порядке до прихода системы в исходное положение. Здесь происходит деление, т.е. поворот резцовой головки для подвода следующего резца и цикл повторяется. Отвод заточного устройства по окончании заточки осуществляют вертикальным перемещением головки 4 путем вращения ходового винта 5. Предложенное устройство позволяет получить повышение производительности за счет сохранения времени смены, заточки, установки и выверки инструмента, освобождения заточных станков и сокращения рабочих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки резцовой головки | 1980 |

|

SU948284A3 |

| Заточной станок | 1977 |

|

SU1333543A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Автомат для обработки изделий | 1982 |

|

SU1174233A1 |

| Станок для чистовой обработки конических зубчатых колес | 1980 |

|

SU906652A1 |

| ЛЮЛЬКА ЗУБОШЛИФОВАЛЬНОГО СТАНКА ДЛЯ ОБРАБОТКИ ПРЯМОЗУБЫХ КОНИЧЕСКИХ КОЛЕС | 1968 |

|

SU212021A1 |

| Станок для заточки дисковых пил | 1988 |

|

SU1782699A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

Вид Б

cpuz.3

г-г

Виде

.

Ж

38

«

зг

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кедринский В | |||

| Н | |||

| и др | |||

| Станки для- обработки конических зубчатых колес | |||

| М., Машиностроение, 1967, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ КОНДЕНСАЦИИ ФЕНОЛОВ С ФОРМАЛЬДЕГИДОМ ИЛИ ЕГО ПОЛИМЕРАМИ | 1925 |

|

SU513A1 |

| ( | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-07-15—Публикация

1981-10-30—Подача