(54) СПОСОБ ОБРАБОТКИ СТЕКЛОВОЛОКНА

и УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

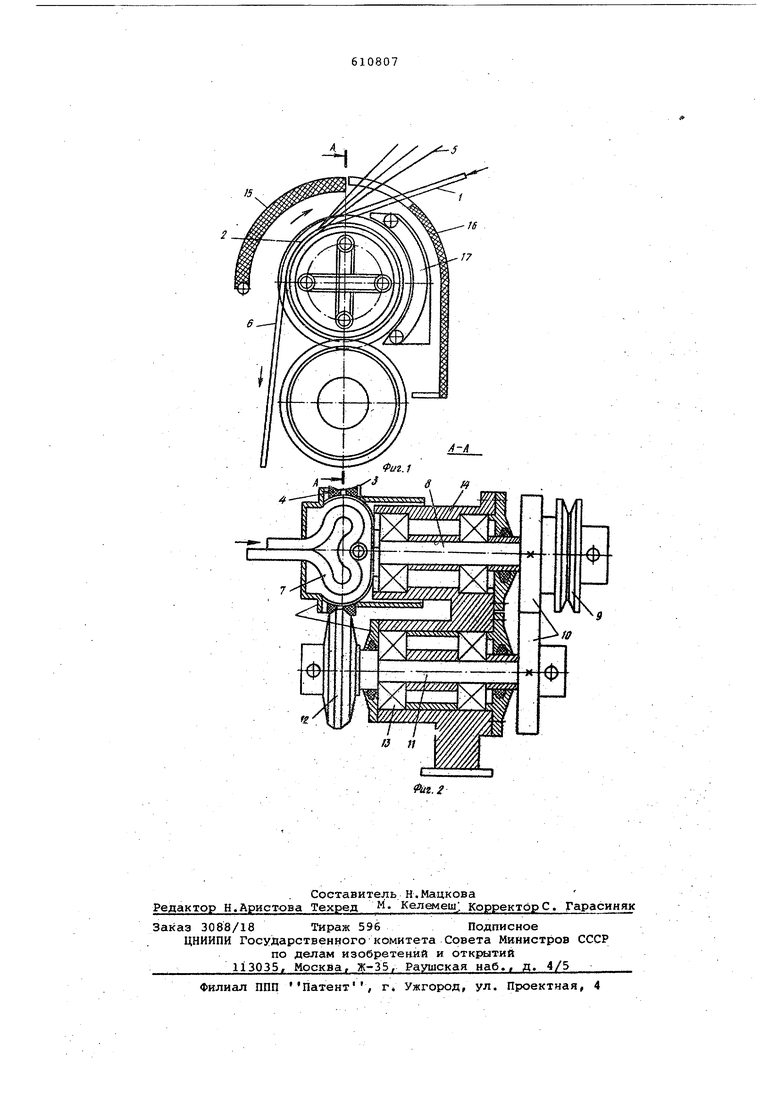

Устройство содержит канал 1 для одачи замасливателя, нитесборн.ик 2, выполненный в виде рабочего ролика 3 с профилированной канаэкой 4 по окружности, в которой из волокон 5 форми- , руется нить 6, холодильник 7 в виде змеевиков, размещенный в полости рабочего ролика. Привод рабочего ролика осуществляется от ведущего валика 8 с приводным шкивом 9, цилиндрических ше- .р. стерен 10, ведомого валика 11, калибрующего диска 12, опорных подшипни ков 13, установленных в корпусе 14, к . которому прикреплены откидной экран 15 и кожух 16. Холодильник 17 встроен в корпус эамасливателя между кожухом 16 и рабочим роликом 3 нитесборника 2.

Способ осуществляется следующим образом. ; :

Из расплава вытягиваемая стекломасса в виде, элементарных волокон 5 по- 20 ступает на нитесборник 2, основным рабочим элементом которого является раб.очий ролик 3 с профилированной канавкой 4 по окружности. Одновременно по каналу в профилированную канавку 4 (Лика 3 непрерывно поступает замасливатель, который, растекаясь, заморажива:втся на канавке 4. Охлажденный ролик :3, вращающийся с постоянной скоростью навстречу движения элементарных воло- 30 кон 5, обеспечивает надежный контакт горячего волокна, скользящего по ледяной канавке 4 рабочего ролика 3, что способствует интенсивному смачиванию нити 6 при пониженном коэффи- 35 циенте трения. Необходимая форма ледяиой канавки придается калибрующим диском 12.

Замораживание замасливателя на калиброванной канавке 4 осуществляется 40 с помощью охлаждающего агента, постоянно циркулирующего по змеевикам холодильника 7 г расположенным внутри полого ролика 3, и холодильника 17, установленного между кожухом 16 и ра- д бочим роликом 3. Установка кожуха и экрана снижает теплопроводность и сокращает время замораживания замасливателя в зоне контактирУемых повёрхностей - волокон 5 и канавки 4. Ведущий и ведомый валики 8 и 11, установленные в корпусе 14 замасливателя на подшипниках 13 приводятся в движение посредством шкива 9.

В результате использования описанного способа и устройства расход потребляемого замасливателя резко сокращается. Вытягиваемая Из расплава нить -на профилированной канавке ролика контактирует непосредственно только с охлажденным (замороженным) замасливателем, отчего срок службы устройства увеличивается, а качество формируемой нити улучшается. В процессе работы происходит непрерывное восстановление контактируемой со стекловолокном поверхности трения рабочего ролика, поэтому надежность всего устройства в целом значительно повышается.

Формула изобретения

1.Способ обработки стекловолокна путем подачи на него замасливателя, о тли чающий с я тем, что, с целью сокращения расхода замасливателя, последний в зоне контактирова;ния его со стекловолокном охлаждают до температуры кристаллизации.

2.Устройство для осуществления способа по п.1, содержащее рабочий РОЛ.ИК с канавкой, систему подачи замасливателя и нитесборни, .о т ли чающееся тем, что оно снабжено калибрующим диском, холодильниками и кожухом с откидным экраном, причём один холодильник размещен внутри рабочего ролика, а другой - между рабочим роликом и кожухом,

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР №298550, кл. С ОЗ В 37/02, 1969.

2,Авторское свидетельство СССР 392013, кл. С 03 В 37/02, 1971.

15

rg

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки химического волокна | 1980 |

|

SU945104A1 |

| Устройство для изготовления непрерывного стекловолокна | 1982 |

|

SU1073190A1 |

| ВПТБФОМ S;I8!!E?TC | 1973 |

|

SU392013A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАМАСЛИВАНИЯ СТЕКЛОВОЛОКНА | 1964 |

|

SU166472A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МЕТАЛЛИЗИРОВАННЫХ НИТЕЙ ИЗ ВОЛОКОН, ИЗГОТОВЛЕННЫХ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2021 |

|

RU2755292C1 |

| Устройство для получения нитей из расплава | 1980 |

|

SU895939A1 |

| Устройство для замасливания волокон из термопластичного материала | 1984 |

|

SU1146285A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1992 |

|

RU2018491C1 |

| Устройство для измерения натяжения волокон | 1982 |

|

SU1046205A1 |

Авторы

Даты

1978-06-15—Публикация

1976-09-06—Подача