(5) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ХИМИЧЕСКОГО ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки стекловолокна и устройство для его осуществления | 1976 |

|

SU610807A1 |

| Устройство для формирования нити из термопластичного материала | 1982 |

|

SU1071583A1 |

| ВПТБФОМ S;I8!!E?TC | 1973 |

|

SU392013A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАМАСЛИВАНИЯ СТЕКЛОВОЛОКНА | 1964 |

|

SU166472A1 |

| Замасливающее устройство | 1974 |

|

SU521237A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ (В ОСНОВНОМ СТЕКЛЯННЫХ И БАЗАЛЬТОВЫХ) НИТЕЙ С ЭЛЕКТРОПРОВОДЯЩИМ ПОКРЫТИЕМ | 2022 |

|

RU2796960C1 |

| Устройство для изготовления непрерывного стекловолокна | 1982 |

|

SU1073190A1 |

| НИТЕСБОРНИК | 1971 |

|

SU300430A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МЕТАЛЛИЗИРОВАННЫХ НИТЕЙ ИЗ ВОЛОКОН, ИЗГОТОВЛЕННЫХ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2021 |

|

RU2755292C1 |

| Способ стабилизации процесса выработки непрерывного стеклянного волокна | 1975 |

|

SU595260A1 |

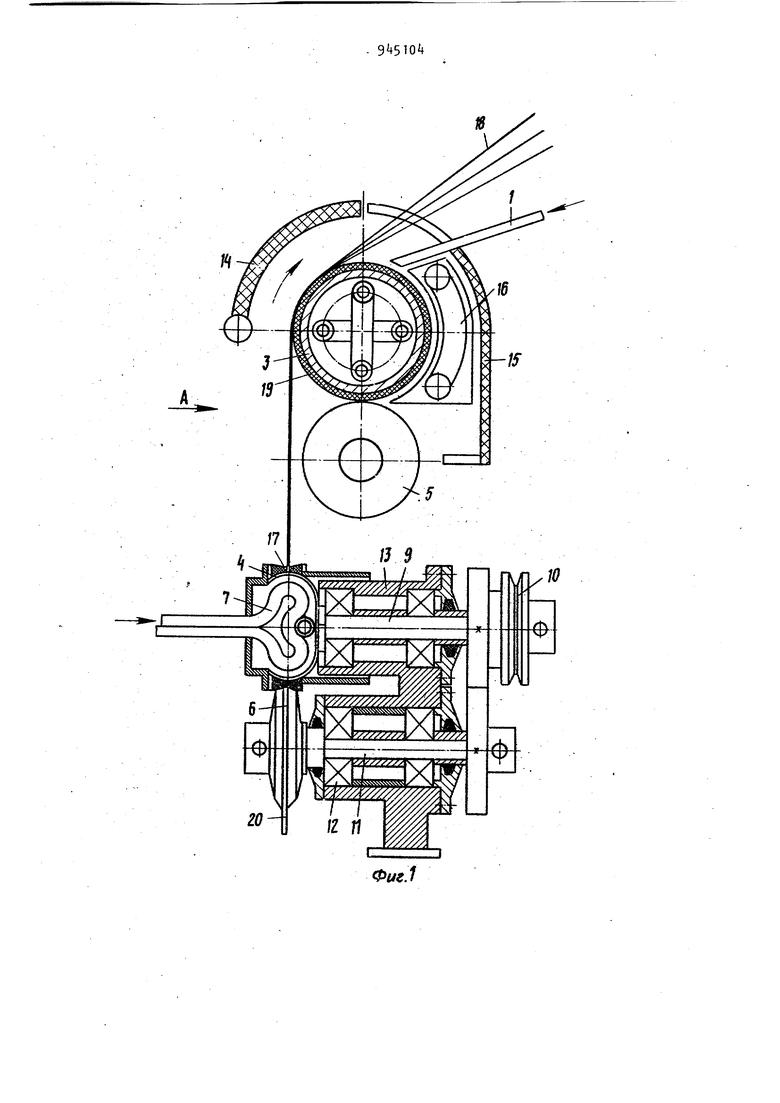

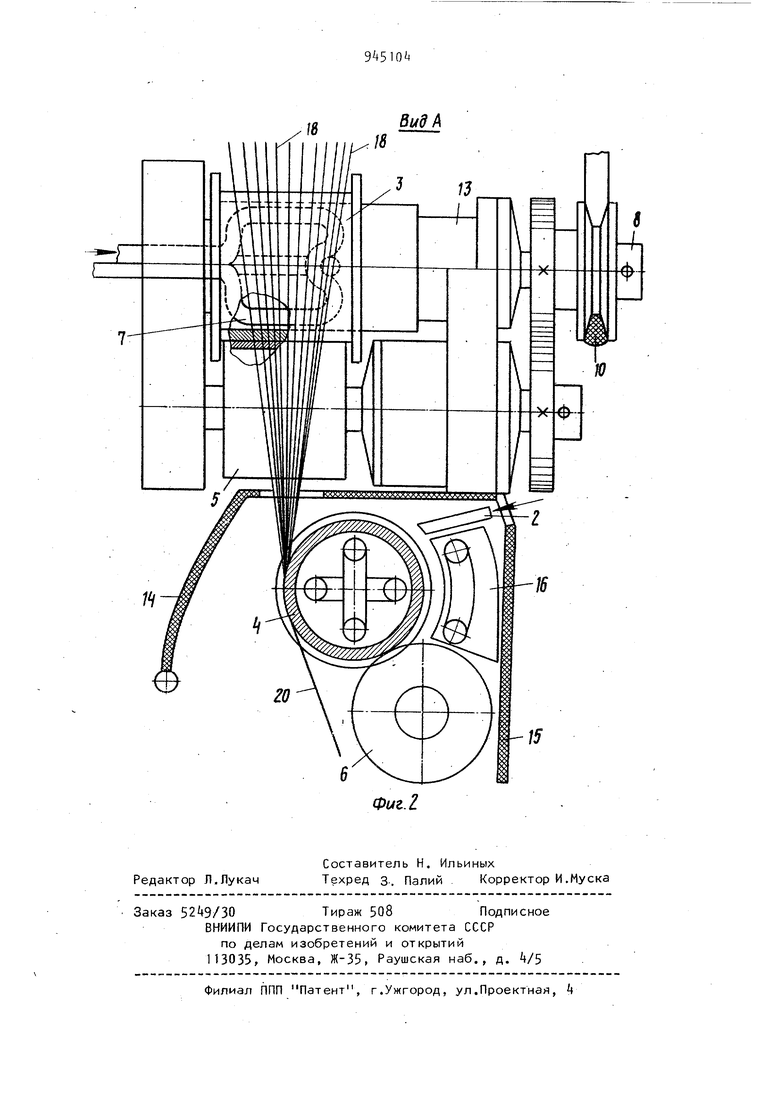

Изобретение относится к промышлен ности строительных материалов, в час ности к технологии и оборудованию за водов стеклянного волокна. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для обработки химического волокна, включающее систему подачи замасливателя, холодильники, нитесборник, калибрующий диск, кожух с откидным экр ном и привод .l. Недостатком известного устройства является неполная обработка волокна замасливателями вследствие того, что в данном случае не обрабатываются элементарные волокна, а обрабатывается нить в нитесборнике, что снижает возможность увеличения прочности волокна. Целью изобретения является улучшение качества волокна и санитарногигиенических условий. Поставленная цель достигается тем, что устройство для обработки химического волокна, включающее систему подачи замасливателя, холодильники, нитесборник, калибрующий диск, кожух с откидным экраном и привод, снабжено уплотняющим валиком, дополнительным холодильником и замасливающим механизмом, выполненным в виде полого валка с холодильником, причем дополнительный холодильник установлен между полым валком и кожухом, а нитесборник размещен под уплотняющим валиком. На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - вид А на фиг. 1. Устройство содержит каналы 1 и 2 для подачи замасливателя на полый валок 3 и нитесборник t. Полый валок 3 контактирует с уплотняющим валиком 5, а нитесборник с калибрующим диском 6, при этом холодильники 7 в виде змеевиков разме3 Э щаются в полостях полого валка 3 и нитесборника 4. Прив.оды к полому валку 3 и нитесборнику ) осуществляются от ведущих валиков 8 и 9 с приводными шкивами 10, ведомыми валиками 11 и опорными подшипниками 12 установленными в корпусах- 13, к которым закреплен откидной экран .и кожух 15. Холодильники 16 встроены между кожухом 15 и полым валком З а также между кожухом 15 и рабочим роликом нитесборника 4, при этом нитесборник А выполнен в виде ролика, с профилированной канавкой 17. Устройство работает следующим образом. Из расплава вытягиваемая масса в виде элементных волокон 18 поступает на полый валок 3 основным рабочим элементом которого является цилиндрическая поверхность 19, а ее элементарные волокна поступают на нитесборниК , основным рабочим эле ментом которого является профилированная канавка 17 по окружности, на которой формируется нить 20..Из канавки 1 и 2 на рабочие элементы цилиндрическую поверхность 19 и про филированную канавку 17 непрерывно поступает замасливатель, который, растекаясь, охлаждается и заморажив ется на рабочих элементах. Полый валок 3 и нитесборник k, охлажденные, вращаются с постоянной скоростью навстречу движения элемен тарных волокон 18 и обеспечивают надежный контакт горячего волокна 1 скользящего по ледяной цилиндрической поверхности 19, что способствует интенсивному смачиванию элемента ных волокон при пониженном коэффици енте трения, при. этом цилиндрическа форма ледяной поверхности придается уплотняющим валиком.5. Далее элементарные волокна 18 формируются в нить 20 и скользят по ролику профилированной ледяной канавки 17, обеспечивая надежный контакт неостывшей нити 20, что способ ствует дополнительному поверхностно му ее смачиванию при также пониженном коэффициенте трения. Необходимая форма ледяной профилированной канавки придается калибрующим диском 6. Замораживание замасливателя на поверхностях рабочих элементов осуществляется с помощью охлаждающего агента, постоянно циркулирующего по змеевикам холодильников 7 и 16, холодильников 7, расположенных внутри полого валка 3 и ролика с профилированной канавкой 17. Установка кожуха и экрана снижает теплопроводность и сокращает время замораживания замасливателя в зоне контактируемых поверхностей: волокон 18 и поверхности цилиндра 19, нити и профилированной канавки 17. Ввиду возможности вести процесс охлаждения элементарных волокон и нити ступенчато в двух фазах, увеличивается прочность волокна. Одновременно исключается разбрызгивание и испарение замасливателя, что значительно улучшает санитарно-гигиенические условия работы на рабочих местах и в целом в цехе. Формула изобретения Устройство для обработки химического волокна, содержащее систему подачи замасливателя, холодильники, нитесборник, калибрующий .диск, кожух с откидным экраном и привод, о т л ич а ю щ е ее я тем, что, с целью улучшения качества волокна и санитарно-гигиенических условий, оно снабжено уплотняющим валиком, дополнительным холодильником и замасливающим механизмом, выполненным в виде полого валка с холодильником, причем дополнительный холодильник установлен между полым валком и кожухом, а нитесборник размещен, под уплотняющим валиком. Источники информации, принятые во внимание при эксг ертизе Ь Авторское свидетельство СССР № 610807, кл. С 03 В 37/02, 1976.

W

20

Фиг.1

Авторы

Даты

1982-07-23—Публикация

1980-06-13—Подача