1

Изобретение относится к области технологии силикатов и может быть использовано при производстве силикатного кирпича для повьшения его прочности.

Известны известково-зольные смеси для производства автоклавных материалов l .

Наиболее близкой по технической сущности и достигаемому эффекту является сырьевая смесь, состоящая из извести, песка и золы-уноса ТЭС 2.

Недостатком указанной смеси является сравнительно небольшая механическая прочность (260 кг/см2) силикатного кирпича, полученного на основе этой сырьевой смеси.

Цель изобретения - повьаиение прочйости силикатного кирпича.

Поставленная цель достигается тем, что сырьевая смесь содержит в качестве известкового компонента обожженные отходы производства перманганата калия при следуницем соотношении компонентов, вес.%:

Эола-унос55-20

Обожженные отходы

производства перманганата калия 45-80

2

Пример. Массу готовят из золы-уноса ТЭС и отходов производства перманганата калия.

Отходы имеют следующий химический состав,%: StOj 12,8; ,, 8,4f 63.05 2,0; СаО 41,0; МпО 15,5 ,2; SOj, 0,2а; КОН 2,8; потери после прокаливания 14,1.

Отходы производства пермакганата калия предварительно обжигают при температуре 850-900°С в течение 40-60мин.

55 вес.% золы-уноса и 45 вес.% обожженных отходов смешивают в мельнице в течение 15 мин, смесь увлажняют до 10%, выдерживают 20 мин, и прессуют образцы(цилиндры диаметром 5 см и высотой 5 С1 Затем -обраэды подвергают автоклавной обработке при давлении пара 8 атм. Предел прочности образцов 345 кг/см.

П р и м е р 2. Готовят образцы из смеси, состоящей из 50% золы-уноса и 50% отходов производства перманганатй калия. Предел прочности образцов на основе такой смеси составляет 390 кг/см.

Примеры 3-6. Готовят образцы из смеси 40% эо.пы уноса и 60% отходов

производства пёрманганата калия. Предел прочности полученных образцов . составляет 413 кг/м, из 30% золы-уноса и 70% отходов

345 кг/см5 из 20% зотел-уноса W 80% отходов 310 кг/см.

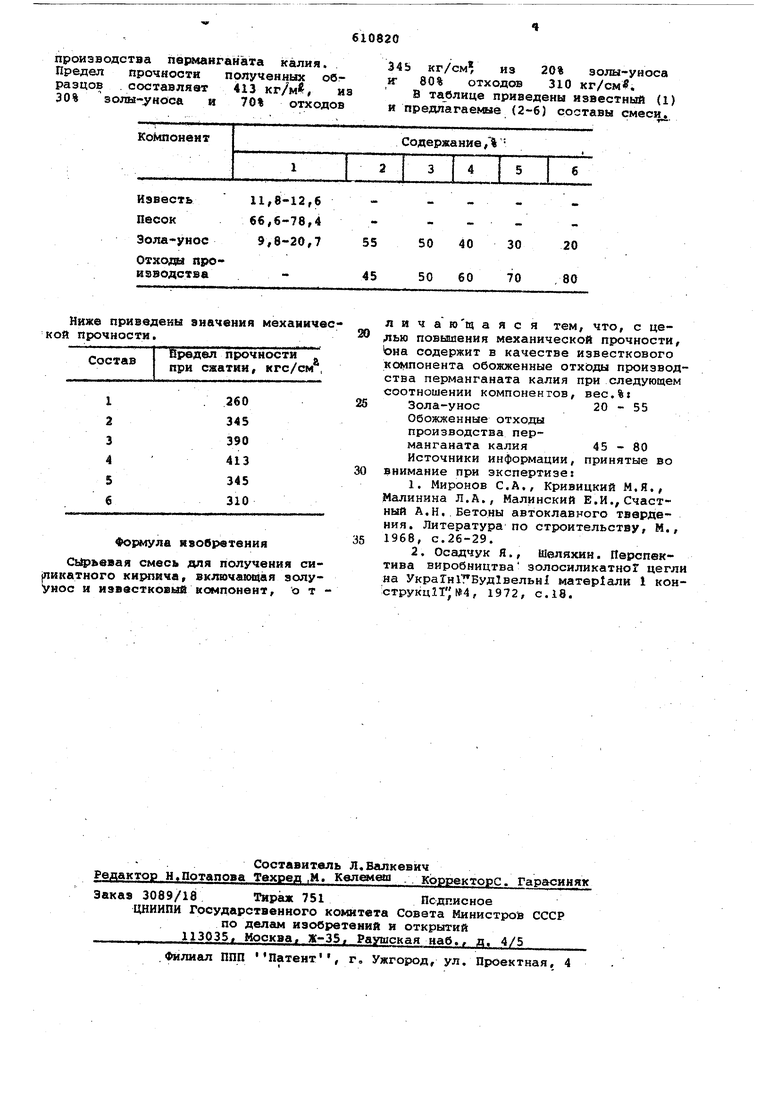

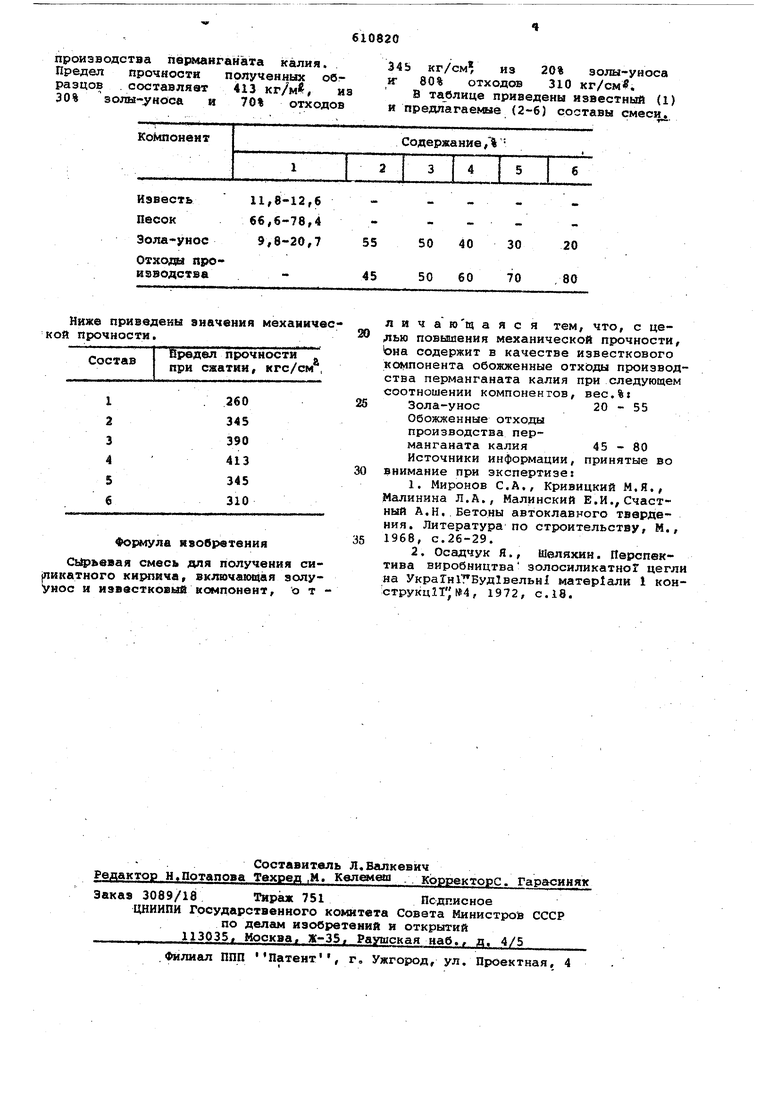

В таблице приведены известный (1) и предлагаемые (2-6) составы смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И ЕЕ СОСТАВ | 1995 |

|

RU2331604C2 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 1995 |

|

RU2096375C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СИЛИКАТНОГО КИРПИЧА И СИЛИКАТНЫЙ КИРПИЧ | 2009 |

|

RU2409531C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРЬЕВОЙ СМЕСИ | 2006 |

|

RU2304563C1 |

| Сырьевая смесь для изготовленияСилиКАТНыХ МАТЕРиАлОВ | 1979 |

|

SU808448A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1981 |

|

SU975650A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗОЛОКЕРАМИЧЕСКИХ КАМНЕЙ И КИРПИЧЕЙ | 2006 |

|

RU2308439C1 |

Ниже приведены значения механической прочности.

Формула изобретения

Сьфьввая смесь для получения си|ликатного кирпича, включающая золуунос и известковый компонент, о т

личающаяся тем, что, с целью повшления механической прочности, Ьна содержит в качестве известкового компонента обожженные производства пёрманганата калия при следующем соотношении компонентов, вес.%: Зола-унос20-55

Обожженные отходы производства пёрманганата калия 45-80 Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-06-15—Публикация

1976-12-06—Подача