1

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве автоклавных изделий.

Известна сырьевая смесь для изготовления силикатных материалов, включающая золу-унос и обоженные отходы производства перманганата

калия 1,

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сырьевая смесь для изготовления силикатных материалов, включающая, вес.%1

Кварцевый песок 40-70

Отходы производства

перманганата калия 30-60 2

Недостатком известных смесей является недостаточная их прочность

Цель изобретения - повышение проности.

Поставленная цель достигается те что сырьевая смесь для изготовления силикатных материалов, включающая кремнеземистый компонент и отходы производства перманганата калия, содержит в качестве кремнеземистого компонента молотый доменный шлак при следующем соотношении компонентов, вес.%:

Молотый доменный

30-70

шлак

Отходы производства

перманганата калия 30-70

Отходы производства перманганата калия представляют собой тонкодисперсны г продукт переработки марганцевых руд, получаемый в результате синтеза перманганата калия, со следующим химическим составом, %: SlO,j

0 8,2-10,2; АбаО 4,4-5,9; Fe-jOj 1,42,0/ СаО 32,4-40,3; 11,5-14,2; KxjO 4,6-10,2; потери при прокаливании 23,0-26,1.

5

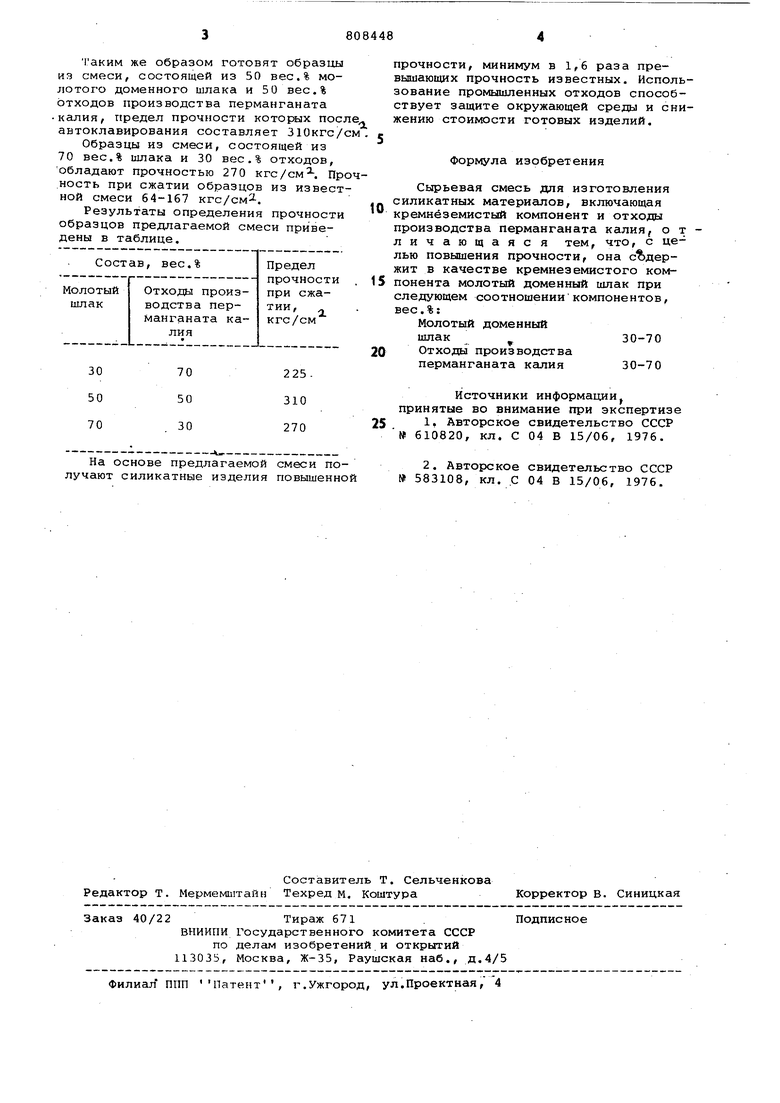

Пример. 30 вес.% гранулированного шлака, МОЛО.ТОГО до удельной поверхности 3000 , и 70 вес.% отходов производства перманга0 ната калия смешивают в лабораторной шаровой мельнице в течение 15 мин. Полученную смесь увлажняют до 10%, прессуют при давлении 200 кгс/см и получают образцы-цилиндры диамет

5 ром и высотой 5 см. Затем образцы подвергают автоклавной обработке при давлении пара 8 ати. ho режиму 2+6+2 ч. Предел прочности образцов после автоклавирования составляет

0 255 кгс/см. Гаким же образом готовят образцы из смеси, состоящей из 50 вес.% молотого доменного шлака и 50 вес.% отходов производства перманганата калия, предел прочности которых посл антоклавирования составляет 310кгс/ Образцы из смеси, состоящей из 70 вес.% шлака и 30 вес.% отходов, Обладают прочностью 270 кгс/см. Пр ность при сжатии образцов из извест ной смеси 64-167 кгс/см. Результаты определения прочности образцов предлагаемой смеси приведены в таблице. На основе предлагаемой смеси по лучают силикатные изделия повышенно прочности, минимум в 1,6 раза превышающих прочность известных. Использование промышленных отходов способствует защите окружающей среды и снижению стоимости готовых изделий. Формула изобретения Сырьевая смесь для изготовления силикатных материалов, включающая кремнеземистый компонент и отходы производства перманганата калия, о т тем, что, с целичающаяс я лью повышения прочности, она с держит в качестве кремнеземистого компонента молотый доменный шлак при следующем соотношениикомпонентов, вес.%: Молотый доменный шлак 30-70 Отходы производства перманганата калия 30-70 Источники информацииJ принятые во внимание при экспертизе Авторское свидетельство СССР 610820, кл. С 04 В 15/06, 1976. 2. Авторское свидетельство СССР 583108, кл. С 04 В 15/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления силикатного кирпича | 1980 |

|

SU881056A1 |

| Вяжущее автоклавного твердения | 1977 |

|

SU740720A1 |

| Вяжущее | 1981 |

|

SU1046215A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1985 |

|

SU1423530A1 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1984 |

|

SU1168535A1 |

| СЫРЬЕВАЯ ФОРМОВОЧНАЯ СМЕСЬ | 1997 |

|

RU2114087C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1980 |

|

SU1028628A1 |

| Сырьевая смесь для изготовления автоклавных изделий | 1978 |

|

SU717000A1 |

| Способ изготовления композитного изделия | 2023 |

|

RU2828041C1 |

Авторы

Даты

1981-02-28—Публикация

1979-03-11—Подача