Предлагаемое устройство для проверки криволинейных участков железнодорожного пути состоит из тележки на железнодорожном ходу с установленными на ней механизмами, которыми производится деление кривой на упорном рельсе на равные участки длиной 8 м, а также запись стрел дуг при длине хорды 16 м. Включение делительного и записывающего аппарата - фиксирующего пульта - осуществляется автоматически перед кривой, а выключение - после прохода кривой - оператором, находящимся в мотодрезине, передвигающей тележку.

Тележку можно использовать также для записи ширины колеи и для определения на прямых участках пути мест, требующих рихтовки.

Тележка прицепляется к мотодрезине упряжным прибором; она может работать как при движении вперед, так и при движении назад с рабочей скоростью 25-30 км/час. Тележка полностью удовлетворяет условиям вписывания в габарит подвижного состава. Минимальный рабочий радиус кривой пути 250 м.

Результаты записи стрел дуг и деления, нанесенные через каждые 8 м на наружном рельсе кривой, дают необходимые данные для расчета величин рихтовки по каждой зафиксированной точке способом профессора Козийчука и позволяют быстро исправить дефект в кривой.

До прохода тележки необходимо поставить по упорным рельсам на расстоянии 25-30 м перед кривыми контакторы, состоящие из скоб - клиновых ущемителей с приваренными пластинами, расположенными с полевой стороны пути на 30 мм выше головки рельса. Контактором включается фиксирующий пульт. Фиксация делений на рельсе производится краскобрызгателем, работающим синхронно с карандашом, отмечающим нулевую линию и маркетки на ленте через каждые 8 м кривой.

Тележка для проверки кривых пути состоит из двух одинаковых легких ферм, соединенных по краям разжимными пантографами и установленных на четырех колесах. Конструкция разжимных пантографов, портальных связей ферм, обеспечивает взаимное прямоугольное расположение ферм. Сваренные из угловой стали фермы усиливают основные продольные двутавровые балки.

Для придания конструкции большей поперечной жесткости применены стальные тросы, связанные горизонтальными распорками. Тросы натягиваются стяжными муфтами.

Фиксирующий пульт смонтирован на вилке среднего фиксирующего колеса, укрепленного шарнирно на ферме водилом длиной 1500 мм, прижимаемого пружиной к рельсу с силой 30 кг. Натяжение пружины регулируется стяжной муфтой; оно должно быть равно 90 кг. Конструкция шарнирного крепления водила к ферме дает возможность при помощи двух болтов регулировать положение фиксирующего пульта в вертикальной плоскости.

В транспортном положении фиксирующий пульт со средним колесом поднят на 140 мм, а фермы сближены так, чтобы расстояние между рабочими гранями реборд колес было 1513 мм. Максимальный отход фиксирующего колеса от фермы в горизонтальной плоскости, равный 130 мм, определяется длиной троса-ограничителя, соединяющего ферму с водилом, а максимальное сближение ферм обусловливается длиной тросов-ограничителей, поставленных внутри пружин пантографов.

Подъем фиксирующих колес и сближение ферм производится тросами, прикрепленными с одного конца к водилам фиксирующих колес, а с другого конца на противоположных фермах - к ручным лебедкам с червячной самотормозящей передачей. Для установки тележки в транспортное положение необходимо до отказа натянуть тросы лебедкам.

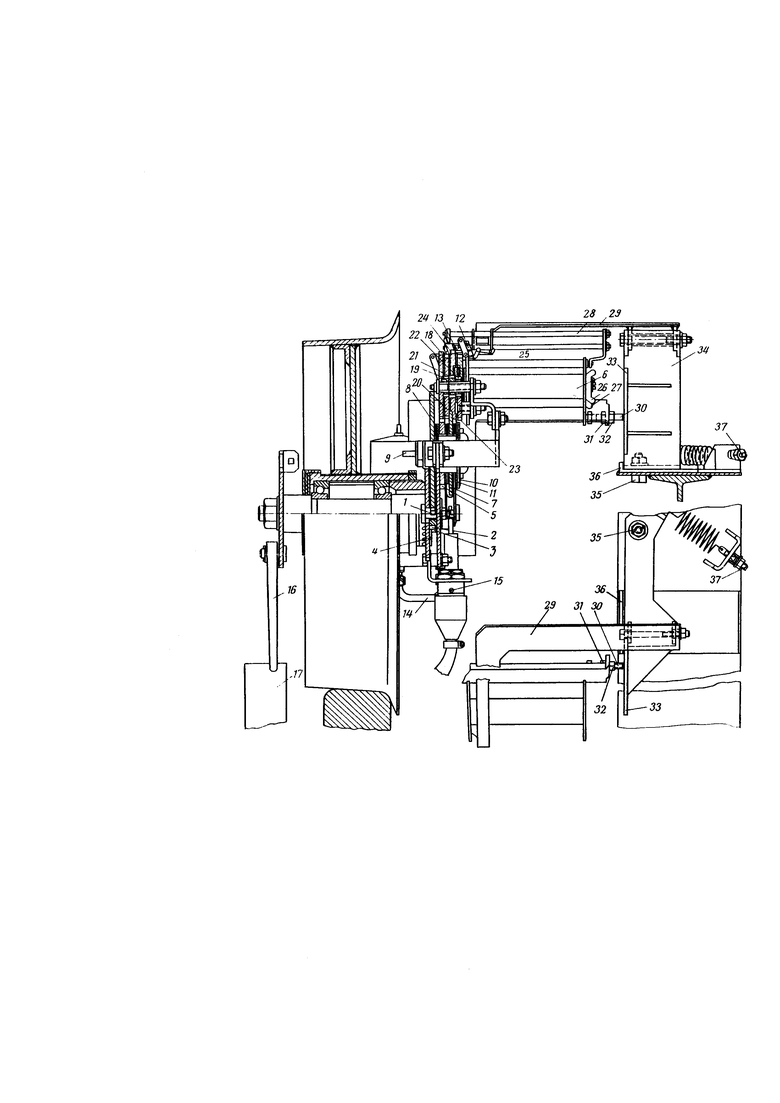

Фиксирующий пульт (см. чертеж) состоит из сцепного механизма, двух записывающих барабанов и краскобрызгателя.

Шестерня 1 сцепного механизма через шестерни 2 и 3 находится в постоянном зацеплении с шестерней 4 среднего фиксирующего колеса. Передаточное число шестерен 2, 3 и 4 редуктора равно шести, т.е. каждым шести оборотам фиксирующего колеса или перемещению тележки на 8 м соответствует один оборот шестерни 1.

Сцепной механизм имеет еще шестерню 5, передающую движение к наматывающему барабану 6 и диску краскобрызгателя 7 с лыской глубиной 6 мм. Шестерня 5 и диск краскобрызгателя прижимаются с силой 5 кг к шестерне 1. Это осуществляется пружиной, находящейся внутри сцепного механизма, через фрикционные кольца 8 из ферродо. Разжимающее усилие пружины, находящейся внутри сцепного механизма (первая пружина), регулируется прокладкой шайб.

Выключение сцепного механизма производится червяком 9 с шагом резьбы 15 мм. Для этого необходимо ввернуть червяк, что достигается поворотом первого рычага на 90°. Ввернутый червяк давит на бронзовый грибок, передающий давление на крышку 10. Последняя оттягивает фасонную часть 11, сжимая первую пружину. Фасонная часть может свободно перемещаться по шлицам вдоль оси, но не имеет вращательного движения относительно шестерни 1; она вращается только вместе с ней.

При выключенном сцепном механизме шестерня 5 не вращается, а диск краскобрызгателя 7 удерживается с силой 2 кг второй пружиной, регулируемой болтом. К диску краскобрызгателя прижимается третьей пружиной рычаг краскобрызгателя (второй) с роликом. При работе фиксирующего пульта второй рычаг под действием пружины периодически углубляется в имеющуюся на диске лыску и своим задним концом поднимает клапан форсунки, действуя на толкатель маркеточного карандаша 12.

В выключенном положении сцепного механизма рычаг краскобрызгателя (второй) устанавливается эксцентриком, кинематически связанным с помощью третьего рычага и водила с рычагом червяка (первым). Этим достигается свободное положение диска краскобрызгателя, находящегося под действием второй пружины, и закрытие клапана форсунки.

Величина подъема клапана и длина маркетной черточки на ленте регулируются специальными винтами с контргайками. Клапан опускается под действием третьей пружины, регулируемой ввинчиванием втулки, толкатель опускается под действием пружины 13 маркетного устройства (четвертой).

В форсунку жидкая краска поступает из напорного цилиндра, питаемого через перепускной трубопровод 14 с клапаном из запасного резервуара. Краска в цилиндре и форсунке находится под давлением 1-1,5 атм, создаваемым пятой пружиной. Клапан форсунки имеет компрессионные кольца, краска, пройдя через кольца, вытекает через специальное сточное отверстие 15.

Перед началом работы напорный цилиндр заряжают, для чего нажимают кнопку запасного резервуара и поднимают поршень напорного резервуара, сжимая пятую пружину, максимальное усилие которой должно быть порядка 10 кг.

Червяк 9, сжимающий первую пружину, получает движение при включении сцепного механизма через рычажную передачу, состоящую из первого рычага, первого водила, третьего рычага, вала, четвертого рычага, второго водила секторного фиксатора, пятого рычага и третьего водила, от приемного рычага 16, при ударе которого о контактор 17 вся система независимо от направления движения тележки выводится из равновесия, и дальнейшее движение механизмов происходит вследствие разжимающего действия первой пружины. Это движение длится до того момента, пока фасонная часть 11 через кольца 8 полностью не прижмет диск краскобрызгателя и шестерню 5 к шестерне 1.

Выключение сцепного механизма производится с мотодрезины оператором, натягивающим промежуточный шнур, прикрепленный одним концом к рычагу, расположенному на ферме. Между ним и выключающей скобой натянут легкий трос. Установка и закрепление системы в равновесии осуществляется роликом, прижимаемым шестой пружиной к сектору фиксатора.

Система включения и выключения сцепного механизма работает независимо от направления движения тележки. Наматывающий барабан 6 получает движение от шестерни 5 через редуктор, состоящий из шестерен 18-23 с передаточным числом 1:3,5. Установленные на оси барабана 6 шестерни 24 и 25 вращаются с одинаковыми угловыми скоростями в различные стороны, что достигается применением дополнительных шестерен 22 и 23.

Шестерни 24 и 25 имеют внутри нарезку из косых зубьев. Сердечник снабжен двумя собачками, работающими в одну сторону и прижимаемыми пружинками к внутренним косым зубьям шестерен 24 и 25. Таким образом, при работе фиксирующего пульта одна из этих шестерен вращает барабан 6, а вторая вращается в противоположную сторону вхолостую, не мешая движению барабана. При изменении направления движения тележки шестерни меняются ролями; барабан 6 сохраняет постоянным направление своего вращения.

Барабан 6 и другой барабан (с бумажной лентой) можно легко снимать с осей, необходимо только отвернуть снабженные ушками гайки 26 и 27. Карандаш, записывающий стрелы кривой пути, прикреплен на направляющих 28 через шарнирный кронштейн 29 и соединен с фермой. Конструкция кронштейна позволяет поднимать фиксирующее колесо тележки.

При проходе по кривой пути фиксирующий пульт, находящийся над внутренним рельсом, отжимает кронштейн 29 горизонтальным болтом 30, выход которого регулируется гайками 31 и 32. Эта регулировка должна быть такой, чтобы при нулевом положении карандаша болт 30 был прижат к упорной площадке 33 станины 34 шарнирного кронштейна. Станина 34, шарнирно укрепленная на ферме болтом 35, удерживается в прижатом к уступу 36 положении седьмой пружиной; регулируемой болтом 37.

Основное отличие предлагаемой конструкции от других, родственных ей, заключается в том, что полученный на основании записи на ленте материал после прохода тележки может служить не только документом ревизии, но и исходным рабочим материалом для расчета требуемых величин рихтовки пути.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ К БАЛЛАСТИРОВОЧНОЙ МАШИНЕ ДЛЯ РИХТОВКИ ПУТИ | 1956 |

|

SU110079A1 |

| Торфодобывающая машина | 1929 |

|

SU16157A1 |

| Путеизмерительная тележка | 1956 |

|

SU107257A1 |

| Универсальная машина для испытания материалов и инженерных конструкций | 1930 |

|

SU37896A1 |

| ПЕРЕДВИЖНАЯ МАШИНА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ГОРИЗОНТАЛЬНЫХ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2198275C2 |

| МНОГОПРОФИЛЬНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ИНВАЛИДОВ | 2010 |

|

RU2445057C1 |

| Железнодорожный путеизмеритель | 1939 |

|

SU59481A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ПРИВОДА ЗАТЯЖНЫХ МАШИН | 1927 |

|

SU20488A1 |

| Машина для выгрузки сыпучих материалов из крытых железнодорожных вагонов | 1941 |

|

SU65449A1 |

| Пост очистки транспортных средств на базе козлового крана | 2023 |

|

RU2797826C1 |

1. Устройство для проверки криволинейных участков пути, представляющее собой четырехколесную тележку, реборды колес которой прижимаются к рельсам пружинами и которая снабжена промежуточными колесами, служащими для измерения стрел кривой, и пишущим аппаратом, приводимым в движение от ходовых колес тележки, отличающееся применением механизма, автоматически отмечающего краской на наружном рельсе кривой равные дуги и одновременно отмечающего карандашом на ленте пишущего аппарата, прочерчивающего график величин стрел, точки, соответствующие знакам, отмеченным краской.

2. Форма выполнения устройства по п. 1, отличающаяся тем, что клапан форсунки, отмечающий на рельсе равные дуги, и толкатель, приводящий в действие карандаш, закреплены на общем подпружиненном рычаге, взаимодействующем с диском, приводимым от промежуточного колеса тележки через фрикционную передачу.

3. Форма выполнения устройства по пп. 1 и 2, отличающаяся тем, что взаимодействие подпружиненного рычага и диска осуществляется автоматически при посредстве рычага, получающего импульс от путевого упора.

4. Устройство для проверки криволинейных участков пути по п. 1, отличающееся тем, что отдельные продольные балки тележки связаны между собой у концов шарнирными четырехзвенниками с разжимными пружинами.

Авторы

Даты

1942-03-31—Публикация

1940-06-23—Подача