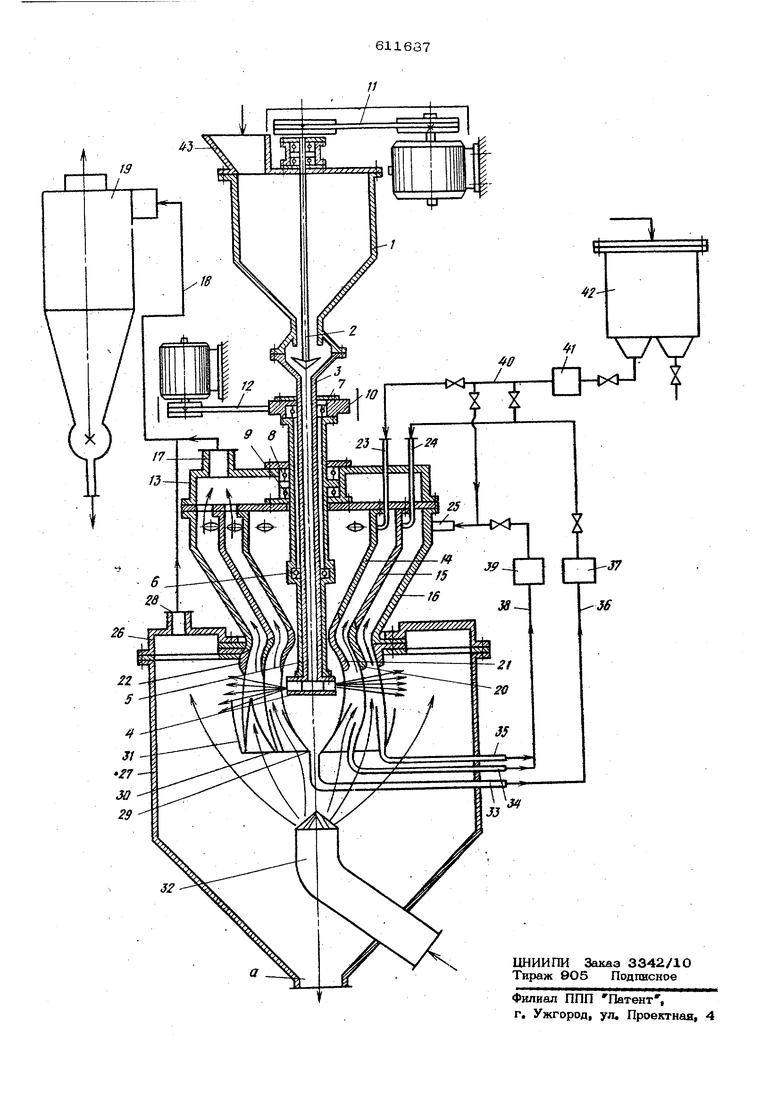

пинена труба 3 дпя подвода твердых частиц Б распьшитепь 4 частиц материала, Попьгй вап 5 установлен на подшипниках б-9. На попом валу 5 установпены шкив 1О и рас- пьшитепь 4 твердых частиц. Дозатор 2 и распыпитепь 4 имеют соответственно приво ды 11, 12 вращатепьного движения. Подшипники 8 и 9 закреплены в крьпике 13 концентрично установпенных камер 14, 15, 16. Крышка 13 снабжена патрубком 17 дпя вьтода теппоноситепя из камер и подачи его по трубопроводу 18 в цикпон 19 К по/тым камерам 14, 15, 16, служащим дпя формирования пленки жидкости на их .нутренней поверхности жестко присоединены снизу купопообразующие насадки 20, 21,22 и патрубки 23, 24 и 25танге}1Цйага - кого ввода жидкости в камерь; 14, 15, 16 Камера 16 в нижней части жестко соед нена с крышкой 26 и суши 1ьной каьюрой 27. Крышка суш ипьнойкамеры имеет патрубок 28 дпя Бьгоода теппоноситепя из сушильной камеры и подачи его по трубопроводу 18 в цикпон 19. Внутри сушильной камеры 27 под купоп образукядими насадками смонтированы сбор ники 29, 30, 31 неиспользованной )ШДкооти и распредепитепь 32 тепионоситетю. Насадка 20 и сборник 29 образуйэт первую ступень покрытия «насадка 21 и сборник 30 вторую и.насащса 22 и сборник 31 - третью, ступень покрытия. Сборники 29, ЗО, 31 снабжены патрубк ми 33, 34, 35 Д1М отвода неиспользованно жидкости. Патрубки, 33, предназначенные дпя отвода неиспопьзованной жидкости из первой ступени покрытия . соединены трубо проводом 36 и насосом 37 с патрубками 24тангенциапьного ввода жишсости в камеру 15 второй ступени покрытия. Патрубки 34 и 35, предназначенные дпя отвода неиспопьзованной жидкости из второй и .третьей ступеней покрытия, соединены трубопроводом 38 и насосом 39 с патрубками 25тангенциапьного ввода жидаости в камеру 16 третьей ступени. Трубопровода 49 с насосом 41 предназначены для подвода жидкости из емкости 42 к патрубкам 23, 24, 25. Бункер 1 снабжен загрузочной камерой-воронкой. 43. Сушипьная камера 27 имеет отверстие а дпя выгрузки покрььтых поверхностными споями твердых частиц Устройство работает следующим образом Подлежащие покрытию твердые частицы загружаются через воронку 43 в бункер 1 и доаа.тором 2 по трубе 3 подаются к рас- пыпитепю 4 твердых частиц. Покрыв.ающая жидк.ость из емкости 42 перекачивается насосом 41 по трубопроводу 40 в кондеитрижые полые камеры 14, 15, 16. Тангенциапьный ввод нетккости в камеры обеспечивается патрзбками 23, 24, 25, Вспедствне аначигепькых ных скоростей жидкости и, спедоЕатепь,нО; больших центробежных сип покрьюающая жидкость движется на внутреш-гих поверхнос, тях каждой из попых камер 14. 15 н 16 в виде дви)ушейся сверху вниз жидкостной пленки. На выходе из купогюобразующих насадок 20, 21 и 22 жишсостные пленки приобретают форм5 ,- попых купонов, представпяющих собой некоторые поверхности враще ния. Подлежащие п.крытию твердые частицы, вылетающие с бошзшой скоростью из распьь. гштеля.4, пробивают жидкостйую ппешсу пер-, вой ступени покрытия, покрываются жийкостью, noacyu jffiaJOTCH теппоноснтепем, по ступающим в кольцевой зазор, образованны: коаксиальными сборниками 29, 30 йшдкос- ти. Покрытые и частично ипи пошюстью подсушенньге в первой ступени частицы про бивают жиддгостную ппенк-у второй ступени .покрытия, покрьгоаются жидкостью и подсушиваюа ся теппоноситепем, поступающим в кольцевой зазор, образованный сборниками 30, 31 жидкости второй и третьей сту-4 пеней. Аналогично частицы,,покрытые шумя; поверхностными споями, пробивают ншдкост-. ную плен1су третьей ступени покрытия подЛ сушиваются в разреженном потоке до аадан«« ной влажности и выгружаются через отверо тие . Неиспопыэовашгая Б первой стугген | покрыгия покрьгоающая жид1-:ость собирает ся в сборн1ш 29 и на11рав 1Еяется юо трубопроводу 36 во вторую ступень покрытия, ; Неиспользованная ьо второй и третьей сту- пенях хидкость поступает в сборники ЗО и 31 к напразяяется по 1рубспрово5.у 38 в камеру 16,, Теплоноситель подается Б сушяггькую камеру 27 из распре да литепя 32, Опредэпекнак часть тепдонос расходуется для проме/куточного no.u.orp::}j.a и подсуянси частиц в копьгсевых зазора/: после нанесем ния покры.ваюшего слоя Б первой и второй, ступенях. Этот теппонсситеяь через кры1н- ку 13 и патрубок 17 пос:тулает в трубопровода 18 и цикпон 19. Основной поток теплоносителя испопьзуется для окончатель« ной сушки поверхностных споев частиц в обьеме сушишэной камеры 27 и вьгоод1 тся через патрубок 28. Испошззованке предпожекного устройства обеспечивает по сравнению с известными следующие преимущества; 1. Повышение качества покрытий, т, е. получение поверхностного слоя одинаковой тошциньс на всех покрываемых частицах. Достигается это тем, что в данном уст фойстве частицы пробивают полые жидкост-

ные Kj jTona гфи двиясении из внутреннего объема в. зоне одинаковых опгимапь ных тогшзин их стенок. Таким образом, ко пичество захваченной каждой частицей жидкости, отнесенное к тощади ее поверхности, при пробивании жидкостных куполов будет и тем же, т, е. все твердые частицы находятся в одинаковых условиях. Создание же одшiaкoвыxусловий дня всех частиц, эакгаочающееся в пробивании жидкостных куполов в зоне одинаковых тотюиин их стенок стапо возможным благодаря тому что в данном аппарате частицы пробивают жидкостные купола в сечениях, перпендику лярных оси симметрии поспедних, поверх- ности которых 5тпяются поверхностями вращения, где тотяины стенок, одни и те же,

2. Интенсификации, процесса - обеспечение высокой производитепьностй покрытия частиц. Достигается это, сообщением частицам достаточно больших скоростей пробивания куполов. Высокая производительность достигается также совмещением в одном аппарате процессов покрытия и отверждения, что дает воамон.шость проведения процесса отверждения при высоких скоростях,

. 3. Конструктивная простота аппарата. Вследствие того, что при пробивании части-, цами жидкостных куполов получают- ся покрытия равномерной тошаины, появляет ся возможность проводить процесс отверждения слоя, например сушки в одном аппарате с процессом нанесения покрытий. В этом: случае используется наибопее перспективная в настоящее время сушка в разреженных потоках - распыпитепьная сушка.

В распыленном состоянии удельная поверхность испарения достигает такой вегси- процесс высушивания завершается за 2-4 с. Кроме того, в такой сушилке не требуется обеспыливания теплоносителя вследствие того, что высушиваемые покрьь тые твердые частицы имеют размер не менее 1 мм и поэтому не уносятся теп поносителем. Цикпон используется в данном аппарате только для улавливания незначитепной доли случайно образовавшихся мелких сухих частиц покрывающего состава.

4. Полное использование покрьгааккцей жидкости. Достигается это применением в аппарате сборников, которые соединены трубопроводами с патрубками ввода жидкости в аппарат, т. е. рециркуляцией покрывающей жидкости. Кроме того, использование системы возврата жидкости позволяет уве- личивать концентрацию покрьтающего состава при движении твердых частиц от первой ступени (в1гутренней) к послешгей (наружной за счет испарения растворителя из покрьпзающей жидкости, что также увеличивает к чество покрытия.

5.Возможность регулирования толщины покрытия путем изменения расхода покрывающей жидкости, т, е. толщины стенки жидкостного купола. Достигается это наличием в аппарате системы возврата л рециркуляции неиспользованной для покрытия жиокости,

6.Возможность покрытия частиц слоями разного состава. Достигается это автоном ностью ступеней покрытия и включением в . аппарат только двух дополнительных емкоотей для покрьтающих составов.

7.Возможность покрытия частиц равно-

.: мерным по всей поверхности толстым споем жидкости одного состава. Достигается это тем, что в аппарате имеется возможность промежуточной подсушки поверхностных слоев между ступенями покрытия и получав, мое суммарное покрытие обладает хорошим качеством.

8.Возможность полной автоматизации процесса покрытия и сушки. Достигается это тем, что процессы непрерьшного покрытия

и сушки являются взаимосвязанными.

Аппарат для покрытия частиц поверхност ньтми опоями высокопроизводателен и прост по устройству, в нем совмещены высокоэффективные проиессы покрытия частиц поверхностнь1Мй слоями одного или разных составов с сушкой последних в разреженных, потоках. Система улавливания и рециркуляции неиспользованной покрывакяцей жидкое- ти, примененная в аппарате, устраняет потери покрьгоающих и качество покрытия.

Формула изобретения

1.Устройство для нанесения мнбгоспойных покрытий на частицы материала, со яержащее корпус с патрубками для.подвода и отвода теплоносителя, по оси котооого расположен распылитель частиц материала

и питатель rioкjpывaeмoйжидкости, отличающееся тем, целью интенсификации процесса покрытия частиц, оно снабгжено концентрично установленными соосно с распылителем камерами с тангенциальными патрубками подвода покрьтваемой жидкости и выходными колы.евыми отверстьями в нижней части, размещенными над распьь. лителем, и размещенными под камерами сборниками покрьгеаемой жийкости.

2,Устройство по п. 1, -о т л и ч а е е с я тем, что сборники посредством трубопповидов соедяпены с таиге1Ш11альньгк(И

патрубками камер,:-а питатепь покрываемой жидкости соединен с центральной камерой.

Источники информации, принятые во вни |Мание при экспертизе:

1.Патент США hfe2319a65, кп. 118ЗОЗ, 1943.

2,Авторское свидетепьство СССР №395121, кп. В 05 С 9/14, 1971

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для пропитки полидисперсных материалов | 1978 |

|

SU749445A1 |

| Сушилка-гранулятор | 1980 |

|

SU866364A1 |

| Устройство для нанесения покрытий на частицы материала | 1977 |

|

SU710657A1 |

| Способ получения многослойных гранул | 1975 |

|

SU710617A1 |

| Устройство для нанесения покрытий на частицы материала | 2016 |

|

RU2642565C1 |

| Способ термообработки твердых материалов, например, углей | 1972 |

|

SU571500A1 |

| Способ получения гранулированного материала | 1976 |

|

SU665936A1 |

| Устройство для тепловой обработки пористых материалов | 1976 |

|

SU573465A1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Пленочный распределитель жидкости | 1981 |

|

SU1011140A1 |

Авторы

Даты

1978-06-25—Публикация

1975-10-13—Подача