(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических изделий | 1986 |

|

SU1470393A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления полых изделий с фланцем | 1990 |

|

SU1750799A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ОСЕСИММЕТРИЧНОГО ИЗДЕЛИЯ | 1990 |

|

SU1800729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ И ОТВЕРСТИЕМ В ДНЕ | 1991 |

|

RU2014929C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2000 |

|

RU2194590C2 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

Изобретение относится к области листовой штамповки.

Известен способ изготовления цилиндрических изделий путем вырубки плоской заготовки, вытяжки полуфабриката без утонения боковой стенки и последующей .вытяжки с утонением боковой стенки без изменения диаметра 1.

Известным способом невозможно получить изделия с усиленной донной частью и фланцем со стороны открытого торца.

По предлагаемому способу для получения изделий с усиленной донной частью и фланцем со стороны открытого торца после вытяжки с утонением осуществляют окончательную вытяжку с уменьшение.м диаметра полуфабриката, сохранением по всему периметру толщины стенки предыдущего перехода и образованием фланца, при этом обеспечивают заземление дна и прижим фланца вытягиваемого изделия, а после вытяжки производят обрезку фланца.

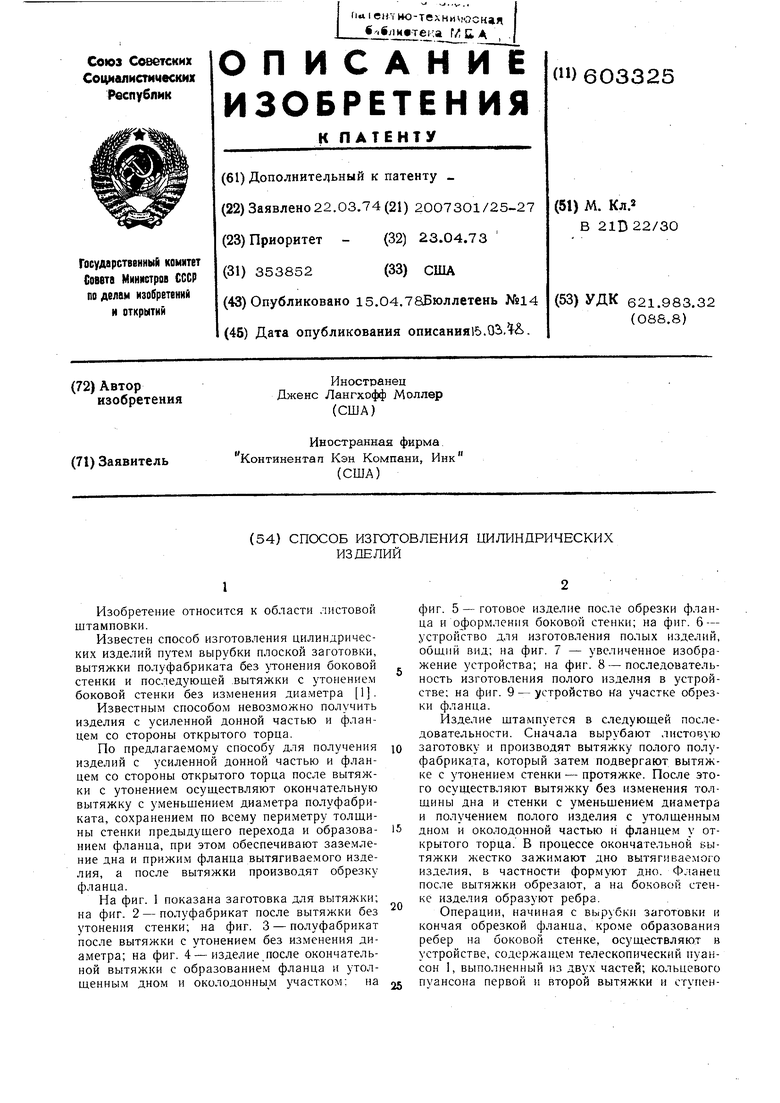

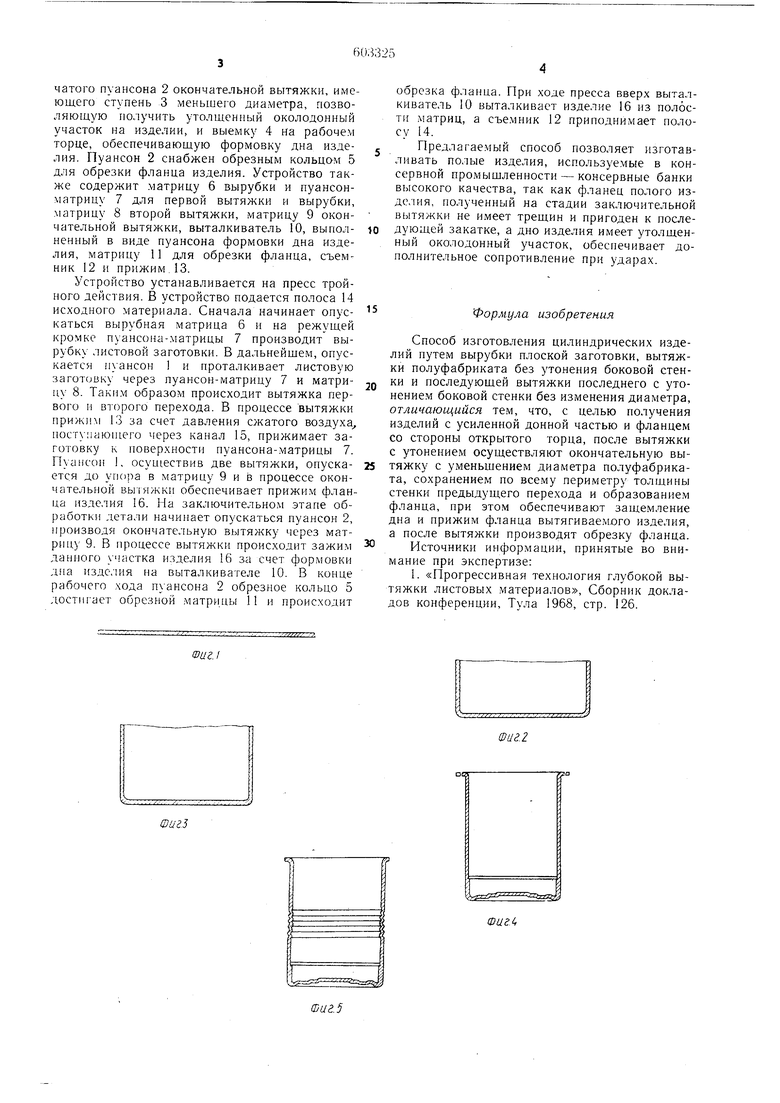

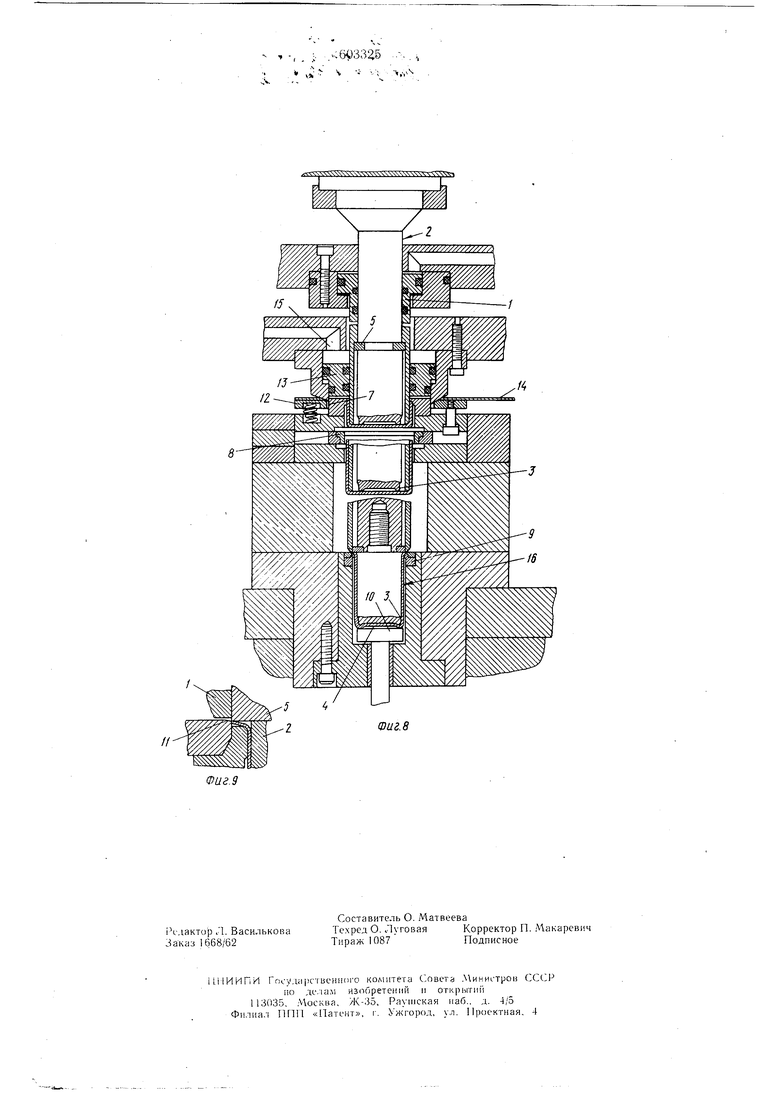

На фиг. 1 показана заготовка для вытяжки; на фиг. 2 - полуфабрикат после вытяжки без утонения стенки; на фиг. 3 - полуфабрикат после вытяжки с утонением без изменения диаметра; на фиг. 4 - изделие после окончательной вытяжки с образованием фланца и утолщенным дном и околодонньш участком; на

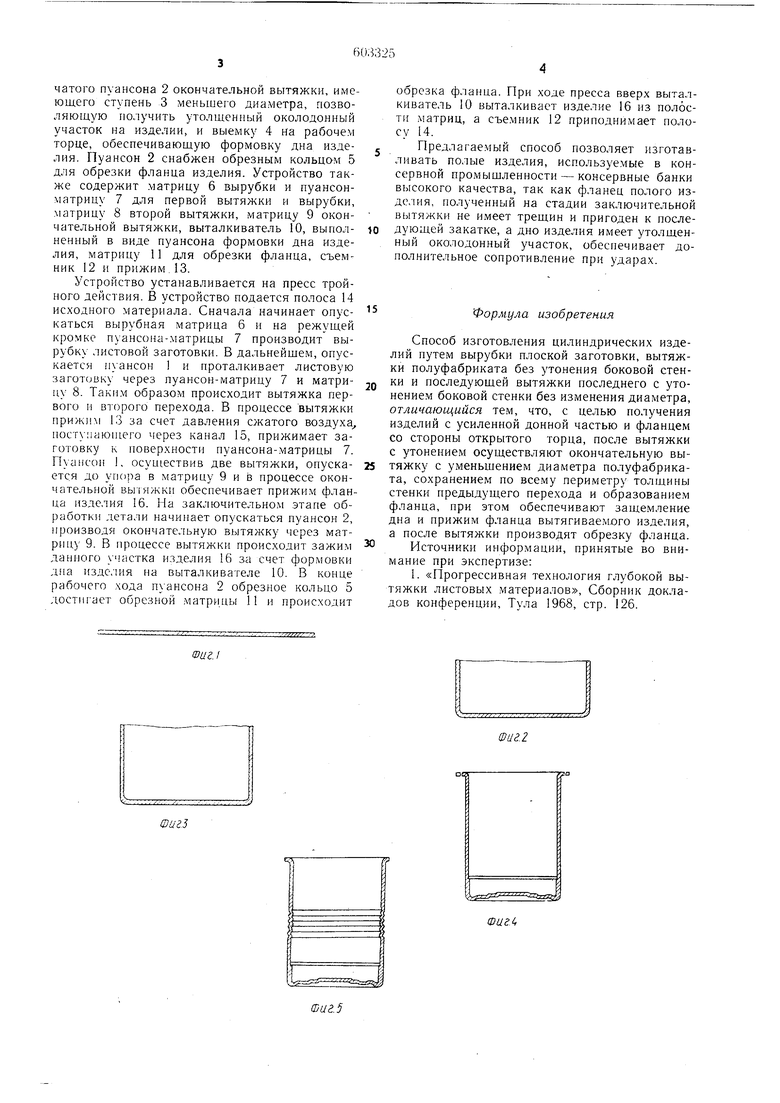

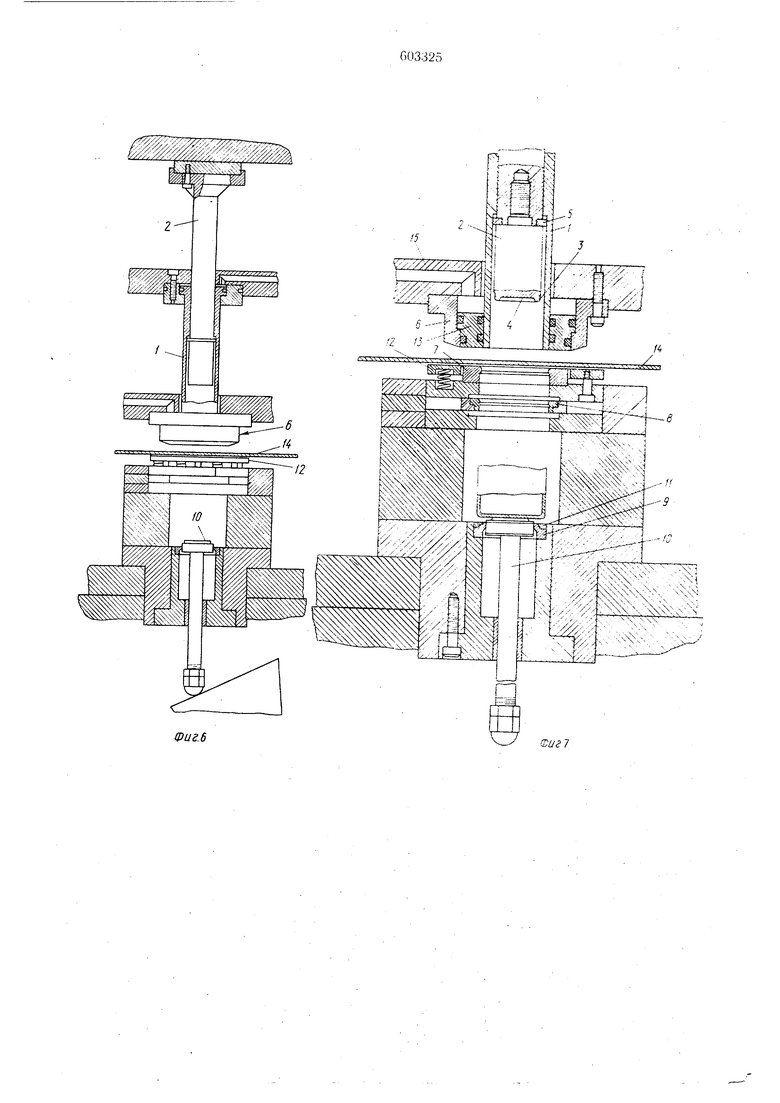

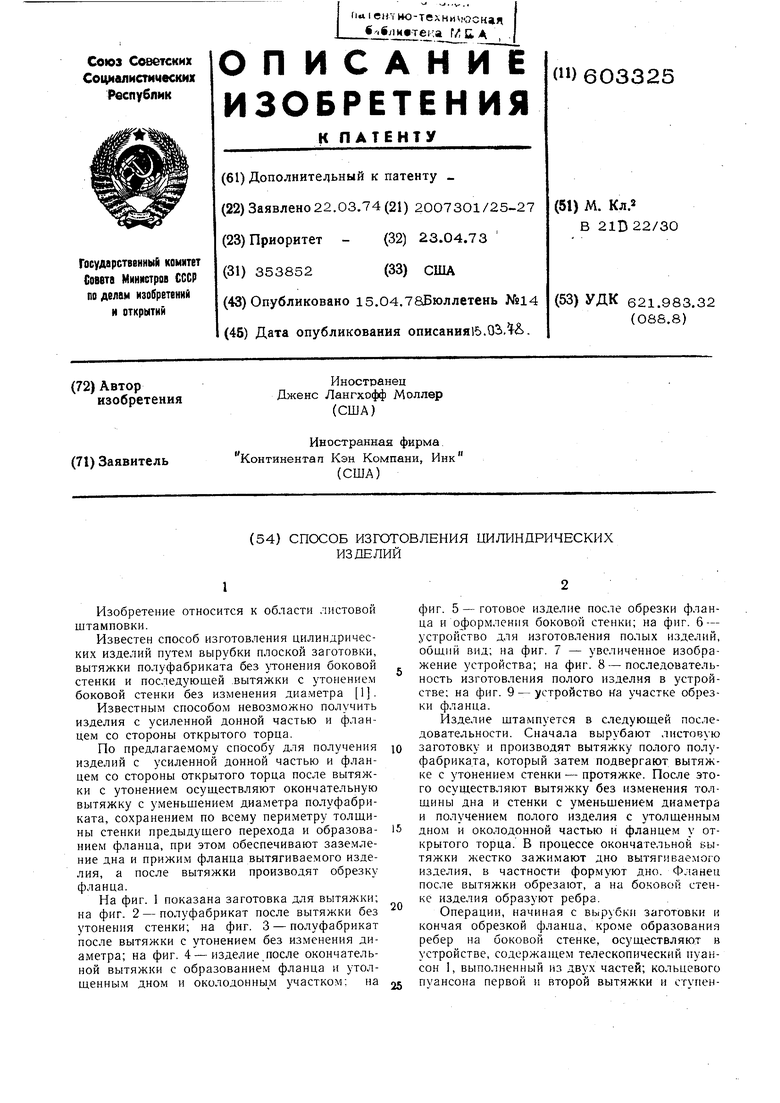

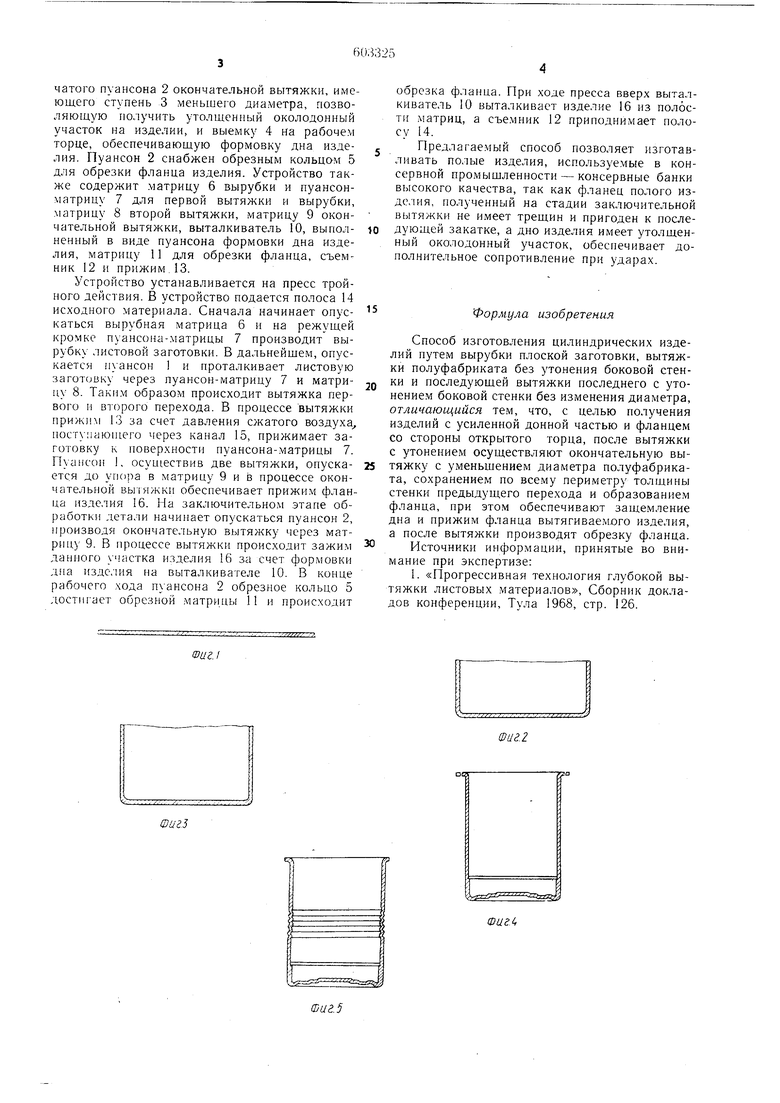

фиг. 5 - готовое изделие после обрезки фланца и о формления боковой стенки; на фиг. 6 - устройство для изготовления полых изделий, общий вид; на фиг. 7 - увеличенное изобраJ жение устройства; на фиг. 8 - последовательность изготовления полого изделия в устройстве; на фиг. 9 - устройство на участке обрезки фланца.

Изделие щтампуется в следующей последовательности. Сначала вырубают листовую

0 заготовку и производят вытяжку полого полуфабриката, который затем подвергают вытяжке с утонением стенки - протяжке. После этого осуществляют вытяжку без изменения толщины дна и стенки с уменьшением диаметра и получением полого изделия с утолщенным дном и околодонной частью и фланцем у открытого торца. В процессе окончательной БЫтяжки жестко зажимают дно вытягиваемого изделия, в частности формуют дно. Фланец после вытяжки обрезают, а на боковой стенке изделия образуют ребра.

Операции, начиная с вырубки заготовки и кончая обрезкой фланца, кроме образования ребер на боковой стенке, осуществляют в устройстве, содержащем телескопический иуансон 1, выполненный из двух частей; кольцевого

пуансона первой и второй вытяжки и ступенчатого пуансона 2 окончательной вытяжки, имеющего ступень 3 меньшего диаметра, позволяющую получить утолщенный околодонный участок на изделии, и выемку 4 на рабочем торце, обеспечивающую формовку дна изделия. Пуансон 2 снабжен обрезным кольцам 5 для обрезки фланца изделия. Устройство также содержит матрицу 6 вырубки и пуансонматрицу 7 для первой вытяжки и вырубки, матрицу 8 второй вытяжки, матрицу 9 окончательной вытяжки, выталкиватель 10, выполненный в виде пуансона формовки дна изделия, матрицу 11 для обрезки фланца, съемник 12 и прижим .13.

Устройство устанавливается на пресс тройного действия. В устройство подается полоса 14 исходного материала. Сначала начинает опускаться вырубная матрица 6 и на режущей кромке пуансона-.матрицы 7 производит вырубку листовой заготовки. В дальнейщем, опускается пхансон 1 и проталкивает листовую заготовку через пуансон-матрицу 7 и матрину 8. Таки.м образом происходит вытяжка первого и второго перехода. В процессе вытяжки прижим 13 за счет давления сжатого воздуха поступающего через канал 15, прижимает заготовку к поверхности пуансона-матрицы 7. Пуансон I, осуществив две вытяжки, опускается до упора в матрицу 9 и в процессе окончательной вытяжки обеспечивает прижим фланца изделия 16. На заключительном этапе обработки детали начинает опускаться пуансон 2, производя окончательную вытяжку через матрицу 9. В процессе вытяжки происходит зажим данного частка изделия 16 за счет формовки дна , на выталкивателе 10. В конце рабочего хода пуансона 2 обрезное кольцо 5 достигает обрезной .матрицы 11 и происходит

А

обрезка фланца. При ходе пресса вверх выталкиватель 10 выталкивает изделие 16 из полости матриц, а съе.мник 12 приподнимает полосу 14.

Предлагаемый способ позволяет изготавливать полые изделия, используе.мые в консервной промышленности - консервные банки высокого качества, так как фланец полого изделия, полученный на стадии заключительной вытяжки не имеет трещин и пригоден к последующей закатке, а дно изделия и.меет утолщенный околодонный участок, обеспечивает дополнительное сопротивление при ударах.

Формула изобретения

Способ изготовления цилиндрических изделий путем вырубки плоской заготовки, вытяжки полуфабриката без утонения боковой стенки и последующей вытяжки последнего с утонением боковой стенки без изменения диаметра, отличающийся тем, что, с целью получения изделий с усиленной донной частью и фланцем со стороны открытого торца, после вытяжки с утонением осуществляют окончательную вытяжку с уменьщением диаметра полуфабриката, сохранением по все.му пери.метру толплины стенки предыдущего перехода и образование.м фланца, при этом обеспечивают защемление дна и прижим фланца вытягиваемого изделия, а после вытяжки производят обрезку фланца.

Источники информации, принятые во внимание при экспертизе:

I. «Прогрессивная технология глубокой вытяжки листовых .материалов. Сборник докладов конференции, Тула 1968, стр. 126.

Фиг.

Ш

p i

5

/4 LI t-1 I .1 tr CL :/ ; :;X;X H -.-.. - --1- , T ,. vv:: -x: n T } :;::

v v.v

/4

Авторы

Даты

1978-04-15—Публикация

1974-03-22—Подача