механизм подачи заготовки дополнительно снабжен устройством удерживания заготовки вьшолненным по крайней мере в виде двух вертикально расположенных парами подаюишх роликов, установленных между кристаплизатором расплавления и кантователем заготовки.

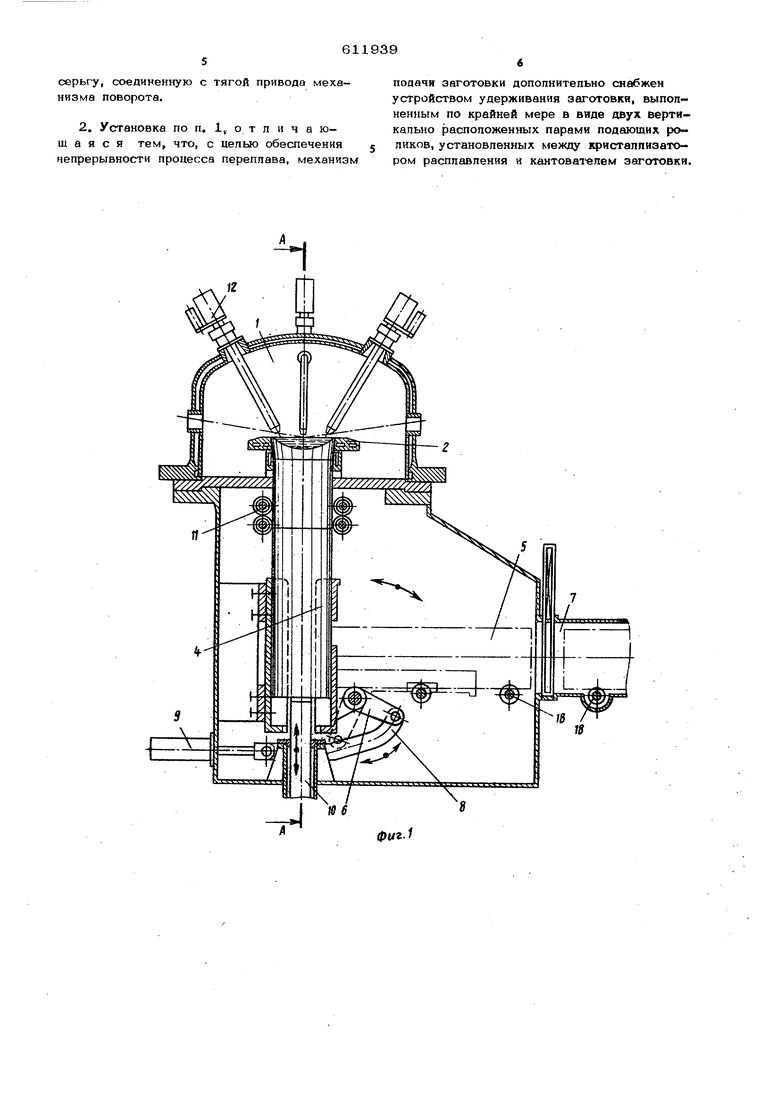

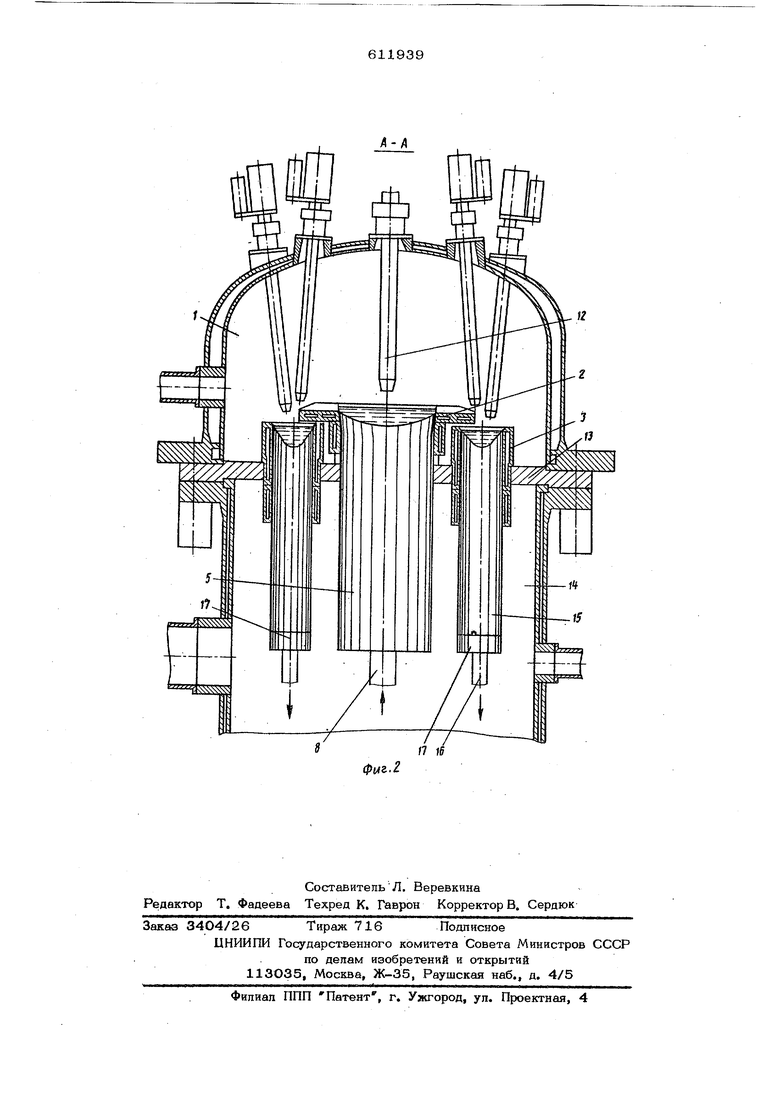

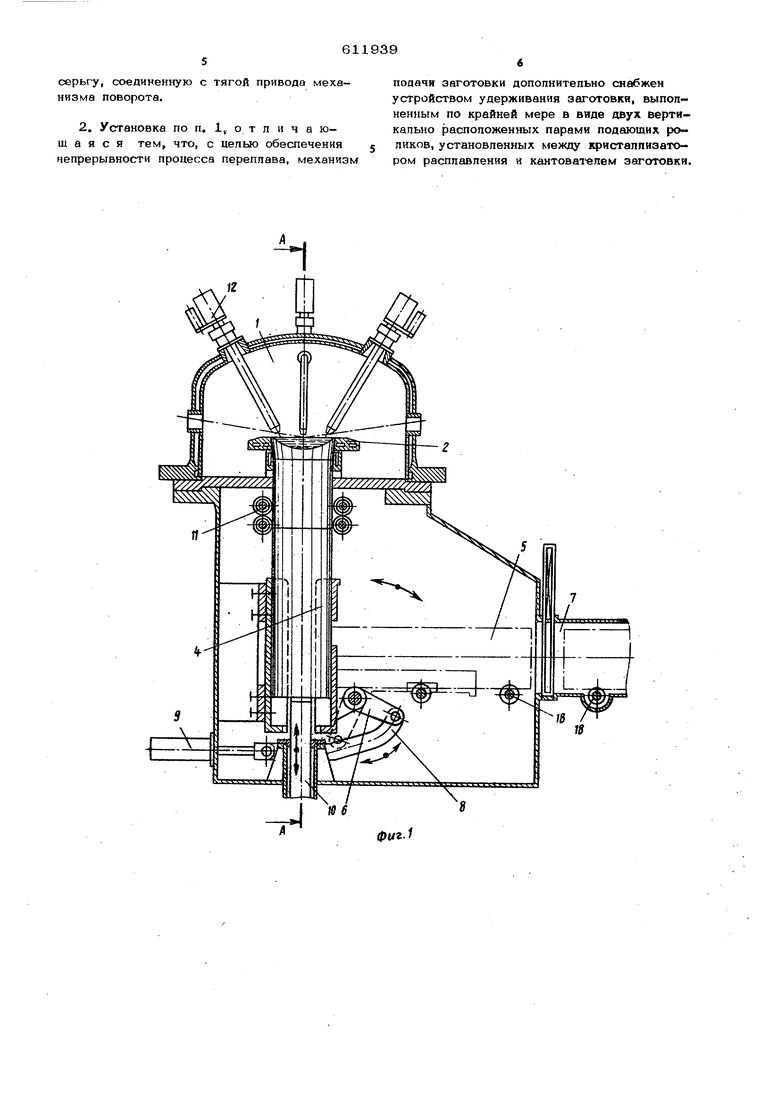

На фиг, 1 изображена предлагаемая ус тановка, общий вид; на фиг. 2 дан разрез на фиг. 1,

Установка имеет изолированную плавильную камеру 1, кристаллизатор 2 расппавпения и кристаллизаторы 3 формирования слитков, кантователь 4 заготовки 5 с серьгой 6, шлюзовую камеру 7, тягу 8 дривода

механизма поворота 9, шток Ю механизма подачи заготовки, подающие ролики 11, источники нагрева - плазмотроны 12, ппиту 13 кристагшизаторов расплавлениязаготовки и формированияСЛИТКОВ, камеру 14, где

размещаются слитки 15, штоки 16 механизмов вытягивания слитков и подвижные под- донь 17 кристаллизаторов формирования слитков, а также транспортирующие рольган гн 18, расположенные в щлюзовой камере и камере слитков машины.

Установка работает следующим образом.

Заготовка 5 из щлюзовой камеры 7 подается транспортирующими рольгангами 18 в камеру 14 слитков на подвижную часть кантователя 4, который предварительно механизмом поворота выведен в горизонтальное положение. После загрузки заготовки 5 на эту подвижную часть механизм.поворота 9 возвращает ее в,вepт кaльнoe положе- ние и заготовка, располагается в полом раз резном стакане, опираясь на его днище. Затем шток механизма подачи заготовки проходя через отверстие в днище стакана, начинает поднимать заготовку 5 а вводит ее в -кристаллизатор 2 расплавления.

Включаются источники нагрева -- плазмотроны 12 и верхняя часть заготовки рас плавпяется под действием плазменных струй. Образуется ванна жидкого металла. Шток iO механизма подачиЗаготовки продолжает подавать заготовку 5 вверх, и яасть жидкого металлаПО лоткам иа кристаллизатора расплавления начинает- п ютекать в кристаллизаторы формирования на поддоны 17 выведенные предварительно в верхнее .юложение штоками 16 механизмов вытягивания слитхов.

Во избежании застывания жидкого металла до его усреднения в кристаллизаторах часть плазмотронов обогревает этот металл,

поддерживая его в жидком состояний,, Вклю чаются приводы механизмов вытягявания сликов, и поддоны 17 опускаются в кристаллизаторах формирования. По мере удаления от

сферы действия плазмотронов и в результате контакта с охлаждаемыми стенками кристаллизаторов металл теряет тепло и происходит процесс его кристаллизации и затвердевания.

Шток 1О механизма подачи заготовки продолжает подавать заготовку в кристаллизатор расплавления, она плавится и метал стекает непрерывной струей в оба кристаллзатора формирования. Так происходит проце переплава до полного расплавления заготовки я выплавки слитков. Такое расположение заготовки, подача ее в кристаллизатор расплавления снизу значительно уменьщают габариты машины, позволяет исключить ручные операции по введеник заготовки в машину и крепление заготовки к штоку механизма подачи.

Для обеспечения непрерывности процесса переплава в механизм подачи заготовки введено устройство удерживания заготовки, позволяющее отвести щток механизма подачи вниз в ufcxoAHoe положение для загрузки следующей заготовки в машину и подвода ее под торец предыдущей заготовки, подвергающейся переплаву. Это устройство может перемещаться по вертикальной оси вверх-вниз, подавая заготовку в зону переплава. Таким устройством могут быть, например, пары подающих роликов, которые, вращаясь, захватывают заготовку и перемешают ее вверх в зону переплава, в это время устройством подачи заготовки в мащину можно зш рузить. очередную заготовку и подготовить таким образом ее к переплаву.

Предлагаемая установка позволяет значительно увеличить производительность процесса переплава и улучшить условия ее эксплуатации.

Формула изобретения

1 Установка для переплава заготовок в контролируемой атмосфере, содержащая плавильную камеру с размещенными в ней кристализаторами н источниками нагрева, имеющие возможность перемещения поддоны и механизм подачи заготовки, о т л и ч а ю- щ а я с я тем, что, с целыо уменьщения габаритов установки и сокращения вспомогательного времени процесса переплава, она снабжена кантователем заготовок, расположенным соосно между кристаллизатором расплавления и механизмом подачи заготовки, причем кантователь выполнен в виде полого разрезного по оси стакана, одна половина которого закреплена вертикально н неподвижно, а другая половина имеет

серьгу, схэединенную с тягой привода мехаHHSivfa поворота.

2. Установка по п. 1, о т л и ч а юш а я с я тем, что, с целью обеспечения непрерывности процесса переплава, механизм

поаачн заготовки дополнительно снабжен устройством удерживания заготовки, выполненным по крайней мере в виде двух вертикально засположенных парами подающих роликов, установленных между кристалпиэатором расплавления и кантоватепем заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумная плазменно-электрошлаковая печь | 1975 |

|

SU553842A1 |

| Установка для переплава заготовок в контролируемой атмосфере | 1983 |

|

SU1089157A2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА КУСКОВОГО МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087563C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

| Способ индукционного переплаваМЕТАллОВ и СплАВОВ | 1979 |

|

SU817069A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ | 2010 |

|

RU2436853C2 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОЙ ЗАГОТОВКИ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630912C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084549C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СЛИТКОВ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ | 2012 |

|

RU2486265C1 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОЙ ИЛИ ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛА ИЗ КРИСТАЛЛИЗАТОРА В КРИСТАЛЛИЗАТОР | 2008 |

|

RU2489506C2 |

К-К

iZ

Авторы

Даты

1978-06-25—Публикация

1975-09-03—Подача