1

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для обработки заготовок из труднодеформируемых материалов.

Известен штамп для изготовления полостей в заготовках из трудподеформируемых материалов, содержаш;ий контейнер, установленный на несущей плите, и плунжер сжатия, образуюш;ие камеру высокого давления, а также деформируюш.ий инструмент, приемник металла и уплотнения 1.

Недостатком известного штампа являются высокие удельные усилия деформирования, что отрицательно влияет на стойкость деформирующего инструмента.

Цель изобретения - повышение стойкости деформирующего инструмента за счет снижения удельных усилий деформирования.

Это достигается за счет того, что штамп снабжен размещенным в контейнере плавающим полым плунжером, в корпусе которого выполнены каналы, сообщающие его полость с камерой высокого давления, при этом деформирующий инструмент размещен- в иолости плавающего плунжера и жестко связан с ним.

Для выпрессовки деформирующего инструмента из выдавленной полости заготовки штами снабжен подкладным кольцом.

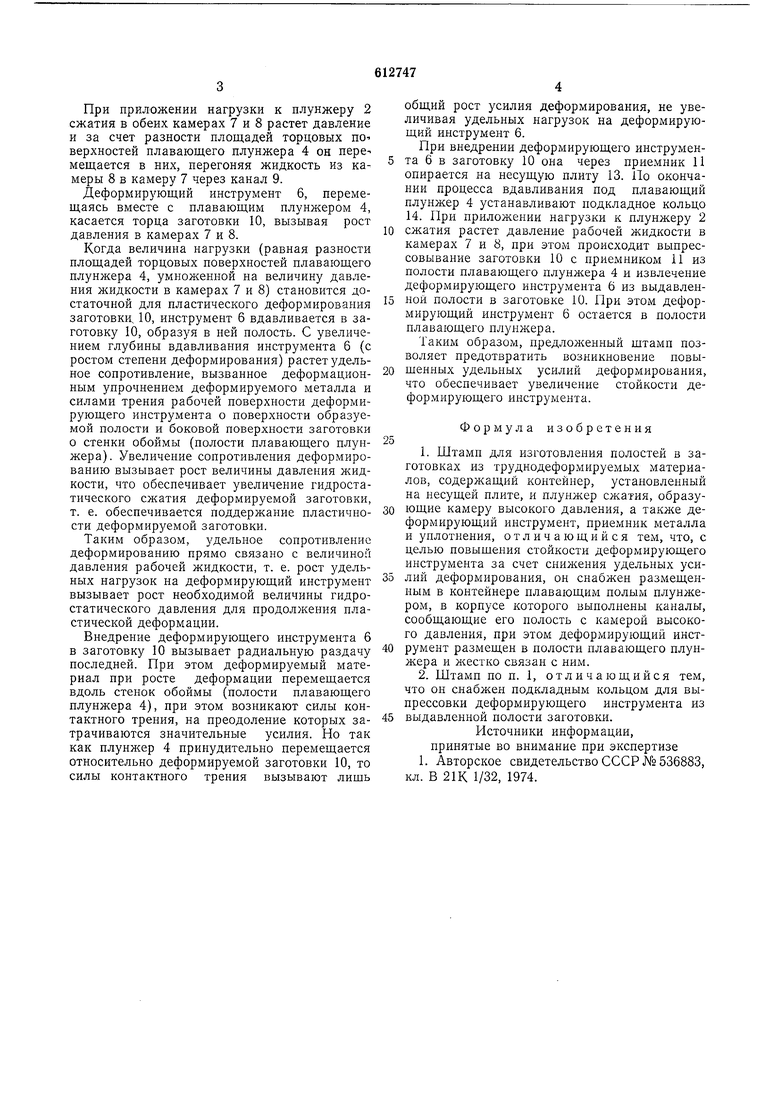

На фиг. 1 показан штамп, общий вид; на

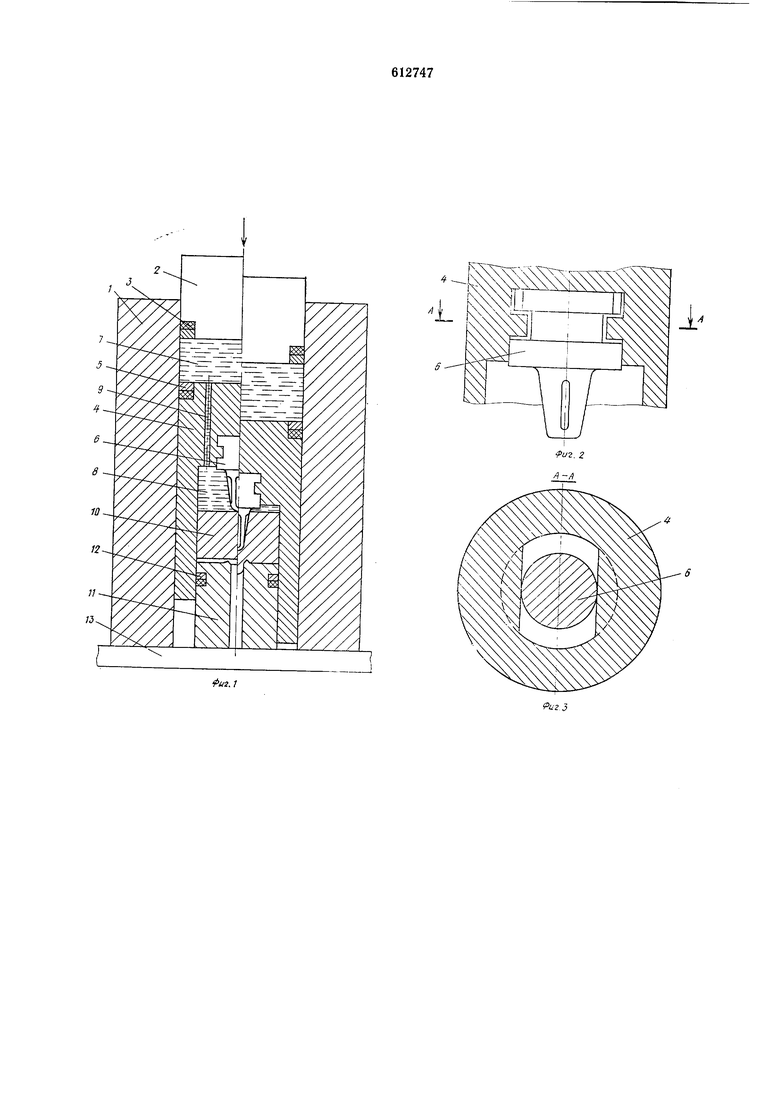

фиг. 2 - узел крепления инструмента; на фиг.

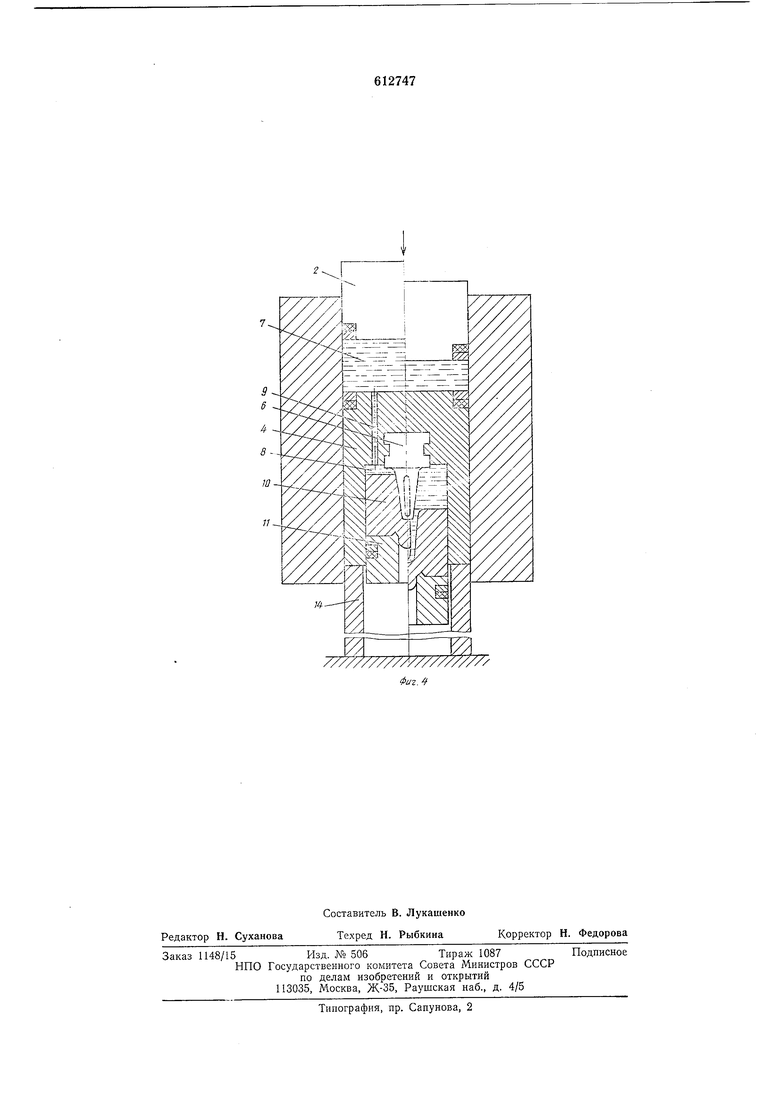

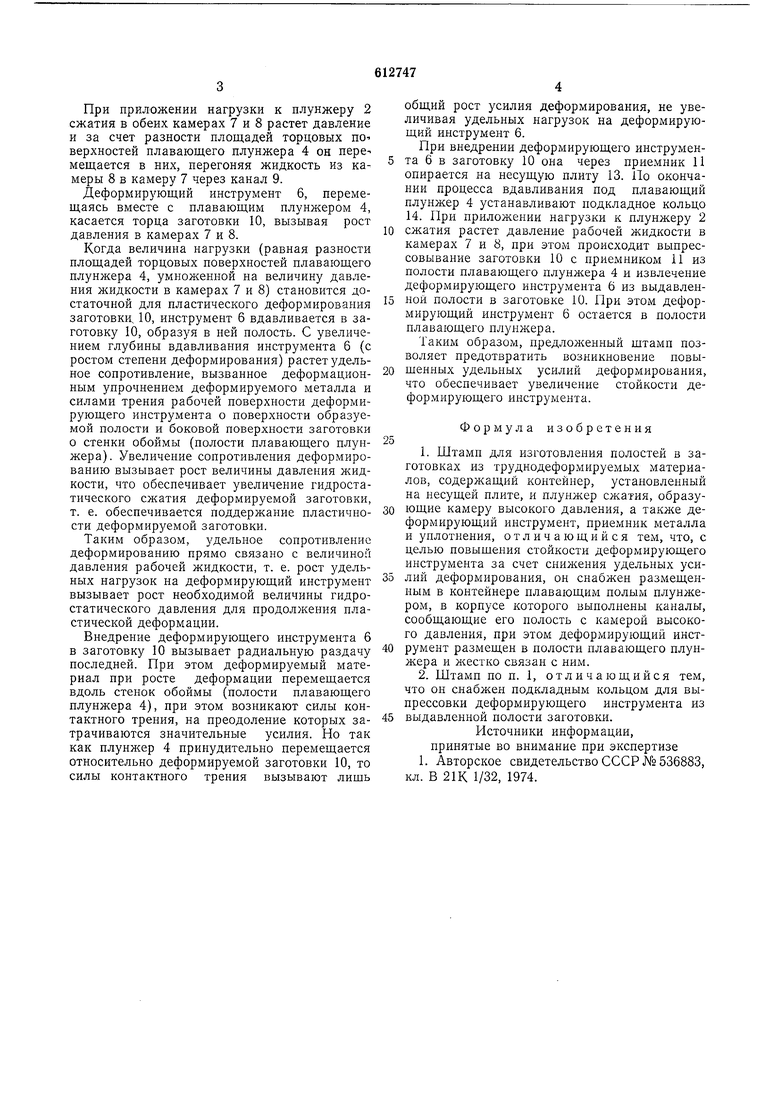

3- сечение А-А на фиг. 2; на фиг. 4 - штамп с подкладным кольцом.

Штамп содержит контейнер 1, плунжер 2 сжатия с уплотнением 3, иолый плавающий плунжер 4 с уплотнением 5, к внутренней торцовой поверхности которого жестко прикреплен деформирующий инструмент 6.

Плунжер 4 установлен в полости контейиера 1 и делит ее на две камеры 7 и 8, соединенные мелсду собой каналами 9 (на фиг. 1 показан один из каналов). Камера 7 является камерой высокого давления.

Полость контейнера заполнена рабочей жидкостью. В полости плавающего плунл ера

4установлены деформируемая заготовка 10 и приемник И металла с уплотнением 12. Заготовка 10 опирается на клиновый выступ приемника 11.

Штамп монтируется на несущей плите 13. В комплект щтампа входит подкладное кольцо 14 для извлечения инструмента.

Штамп работает следующим образом.

В гнездо плунжера 4 устанавливают и закрепляют деформирующий инструмент 6. В камеру 7 полости контейнера 1 заливают рабочую жидкость. В полость илунжера 4 устанавливают деформируемую заготовку 10, затем приемник 11 с уплотнением 12.

При приложении нагрузки к плунжеру 2 сжатия в обеих камерах 7 и 8 растет давление и за счет разности площадей торцовых пО верхностей плавающего плунжера 4 он перемещается в них, перегоняя жидкость из камеры 8 в камеру 7 через канал 9.

Деформирующий инструмент 6, перемещаясь вместе с плавающим плунжером 4, касается торца заготовки 10, вызывая рост давления в камерах 7 и 8.

Когда величина нагрузки (равная разности площадей торцовых поверхностей плавающего плунжера 4, умноженной на величину давления жидкости в камерах 7 и 8) становится достаточной для пластического деформирования заготовки, 10, инструмент 6 вдавливается в заготовку 10, образуя в ней полость. С увеличением глубины вдавливания инструмента 6 (с ростом степени деформирования) растет удельное сопротивление, вызванное деформационным упрочнением деформируемого металла и силами трения рабочей поверхности деформирующего инструмента о поверхности образуемой полости и боковой поверхности заготовки о стенки обоймы (полости плавающего плунжера). Увеличение сопротивления деформированию вызывает рост величины давления жидкости, что обеспечивает увеличение гидростатического сжатия деформируемой заготовки, т. е. обеспечивается поддержание пластичности деформирз емой заготовки.

Таким образом, удельное сопротивление деформированию прямо связано с величиной давления рабочей жидкости, т. е. рост удельных нагрузок на деформирующий инструмент вызывает рост необходимой величины гидростатического давления для продолжения пластической деформации.

Внедрение деформирующего инструмента 6 в заготовку 10 вызывает радиальную раздачу последней. При этом деформируемый материал при росте деформации перемещается вдоль стенок обоймы (полости плавающего плунжера 4), при этом возникают силы контактного трения, на преодоление которых затрачиваются значительные усилия. Но так как плунжер 4 принудительно перемещается относительно деформируемой заготовки 10, то силы контактного трения вызывают лишь

общий рост усилия деформирования, не увеличивая удельных нагрузок на деформирующий инструмент 6.

При внедрении деформирующего инструмента 6 в заготовку 10 она через приемник И опирается на несущую плиту 13. По окончании процесса вдавливания под плавающий плунжер 4 устанавливают подкладное кольцо 14. При приложении нагрузки к плунжеру 2

сжатия растет давление рабочей жидкости в камерах 7 и 8, при этом происходит выпрессовывание заготовки 10 с приемником 11 из полости плавающего плунжера 4 и извлечение деформирующего инструмента б из выдавленной полости в заготовке 10. При этом деформирующий инструмент 6 остается в полости плавающего плунжера.

Таким образом, предложенный штамп позволяет предотвратить возникновение повышейных удельных усилий деформирования, что обеспечивает увеличение стойкости деформирующего инструмента.

Формула изобретения

1.Штамп для изготовления полостей в заготовках из труднодеформируемых материалов, содержащий контейнер, установленный на несущей плите, и плунлсер сжатия, образующие камеру высокого давления, а также деформирующий инструмент, приемник металла и уплотнения, отличающийся тем, что, с целью повышения стойкости деформирующего инструмента за счет снижения удельных усиЛИЙ деформирования, он снабжен размещенным в контейнере плавающим полым плунжером, в корпусе которого выполнены каналы, сообщающие его полость с камерой высокого давления, при этом деформирующий инструмент размещен в полости плавающего плунжера и жестко связан с ним.

2.Штамп по п. 1, отличающийся тем, что он снабжен подкладным кольцом для выпрессовки деформирующего инструмента из

выдавленной полости заготовки.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 536883, кл. В 21К 1/32, 1974.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания полостей в заготовках из труднодеформируемых материалов | 1987 |

|

SU1466867A1 |

| Штамп для изготовления полостей в заготовках из труднодеформируемых материалов | 1980 |

|

SU912387A2 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| Штамп для объемной штамповки изделий изТРудНОдЕфОРМиРуЕМыХ МАТЕРиАлОВ | 1979 |

|

SU804166A1 |

| Способ гидромеханической объемной штамповки изделий | 1977 |

|

SU745585A1 |

| Штамп для изготовления изделий изТРудНОдЕфОРМиРуЕМыХ МАТЕРиАлОВ | 1979 |

|

SU818713A1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1983 |

|

SU1094661A1 |

| Устройство для гидростатического выдавливания полостей в заготовках | 1988 |

|

SU1696078A1 |

| Устройство для штамповки изделий из труднодеформируемых материалов | 1989 |

|

SU1703234A1 |

| Штамп для изготовления изделий из труднодеформируемого материала | 1975 |

|

SU549221A1 |

Авторы

Даты

1978-06-30—Публикация

1976-11-04—Подача