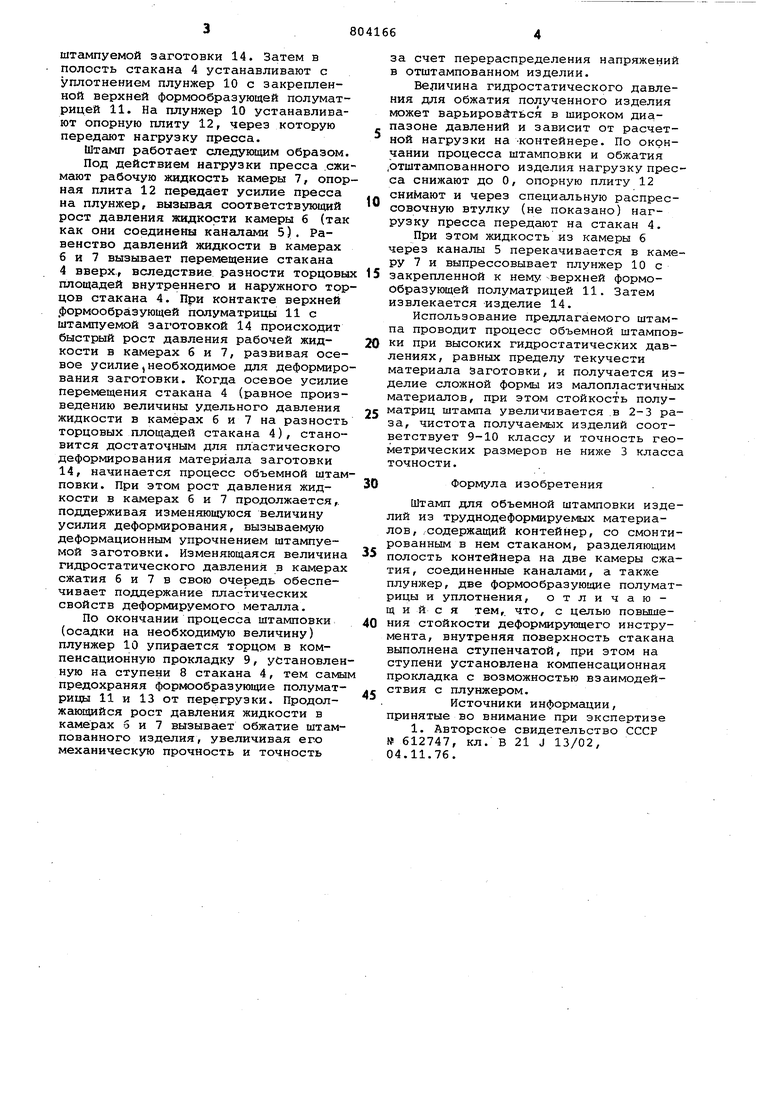

штампуемой заготовки 14. Затем в полость стакана 4 устанавливают с уплотнением плунжер 10 с закрепленной верхней формообразующей полуматрицей 11. На плунжер 10 устанавливают опорную плиту 12, через которую передают нагрузку пресса.

Штамп работает следующим образом.

Под действием нагрузки пресса .сжимают рабочую жидкость камеры 7, опорная плита 12 передает усилие пресса на плунжер, вызывая соответствующий рост давления жидкости камеры 6 (так как они соединены каналами 5). Равенство давлений жидкости в камерах 6 и 7 вызывает перемещение стакана 4 вверх., вследствие разности торцовы площадей внутреннего и наружного торцов стакана 4. При контакте верхней формообразующей полуматрицы 11 с штампуемой захотовкой 14 происходит быстрый рост давления рабочей жидкости в камерах б и 7, развивая осевое усилие,необходимое для деформирования заготовки. Когда осевое усилие перемещения стакана 4 (равное произведению величины удельного давления жидкости в камерах 6 и 7 на разность торцовых площадей стакана 4), становится достаточным для пластического деформирования материала заготовки 14, начинается процесс объемной штамповки. При этом рост давления жидкости в камерах 6 и 7 продолжается,, поддерживая изменяющуюся величину усилия деформирования, вызываемую деформационным упрочнением штампуемой заготовки. Изменяющаяся величина гидростатического давления в камерах сжатия 6 и 7 в свою очередь обеспечивает поддержание пластических свойств деформируемого металла.

По окончании процесса штамповки (осадки на необходимую величину) плунжер 10 упирается торцом в компенсационную прокладку 9, установленную на ступени 8 стакана 4, тем самы предохраняя формообразующие полуматрицы 11 и 13 от перегрузки. Продолжающийся рост давления жидкости в камерах 5 и 7 вызывает обжатие штампованного изделия, увеличивая его механическую прочность и точность

за счет перераспределения напряжений в отштампованном изделии.

Величина гидростатического давления для обжатия полученного изделия может варьироваться в широком диапазоне давлений и зависит от расчетной нагрузки на -контейнере. По окончании процесса штамповки и обжатия .отштампованного изделия нагрузку пресса снижают до О, опорную плиту 12 снимают и через специальную распрессовочную втулку (не показано) нагрузку пресса передают на стакан 4.

При этом жидкость из камеры 6 через каналы 5 перекачивается в камеру 7 и выпрессовывает плунжер 10 с закрепленной к нему -верхней формообразующей полуматрицей 11. Затем извлекается изделие 14.

Использование предлагаемого штампа проводит процесс объемной штамповки при высоких гидростатических давлениях, равных пределу текучести материала заготовки, и получается изделие сложной формы из малопластичных материалов, при этом стойкость полуматриц штампа увеличивается в 2-3 раза, чистота получаемых изделий соответствует 9-10 классу и точность геометрических размеров не ниже 3 класса точности.

Формула изобретения

Штамп для объемной штамповки изделий из труднодеформируемых материалов, /содержащий контейнер, со смонтированным в нем стаканом, разделяющим полость контейнера на две камеры сжатия, соединенные каналами, а также плунжер, две формообразующие полуматрицы и уплотнения, отличающий с я тем, что, с целью повышения стойкости деформирующего инструмента, внутреняя поверхность стакана выполнена ступенчатой, при этом на ступени установлена компенсационная прокладка с возможностью взаимодействия с плунжером.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 612747, кл. В 21 J 13/02, 04.11.76.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2008 |

|

RU2391166C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОЙ ШТАМПОВКИ ; ДЕТАЛЕЙПСГСОЮЗНАЯ-•-'^'О^^ХШЕГК,"-•.:-•;• ;о7ША | 1970 |

|

SU281398A1 |

| Матрица к штампам для объемной штамповки | 1983 |

|

SU1144755A2 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2045366C1 |

| Устройство для объемной гидростатическойшТАМпОВКи | 1973 |

|

SU806202A1 |

| Способ гидромеханической объемной штамповки изделий | 1977 |

|

SU745585A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

Авторы

Даты

1981-02-15—Публикация

1979-01-11—Подача