(54) СПОСОБ ГИДРОМЕХАНИЧЕСКОЙ ОБЪЕМНОЙ ШТАМПОВКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий переменного сечения гидроэкструдированием | 1978 |

|

SU770635A1 |

| Штамп для объемной штамповки изделий изТРудНОдЕфОРМиРуЕМыХ МАТЕРиАлОВ | 1979 |

|

SU804166A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИНЕРЦИОННОЙ ШТАМПОВКИ ТРУБ | 2009 |

|

RU2401715C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ТИПА КРЕСТОВИН В ШТАМПЕ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ МАТРИЦ | 2009 |

|

RU2399456C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

| Совмещенный штамп для многоручьевой объемной штамповки поковок с ребрами жесткости | 1985 |

|

SU1328053A1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении точных заготовок деталей из труднодеформируемых сплавов путем гидростати-/ ческой штамповки. Известен способ штамповки металлических изделий в гидростатически сжатой среде 1. Недостатг ом способа является высокое удельное усилие штамповки. Известен способ гидростатической штамповки изделий из , листовой заготовки, при котором вокруг заготов ки уложенной в матрицу, располагают кольцо из пластичного материал и воздействуют на заготовку жидкост высокого давления (2. Недостатками известного способа являются: ограниченная номенклатура изделий и необходимость использования для каждой заготовки, сменного кольца, что усложняет процесс. Известен также способ гидромеха нической объемной штамповки изделий включающий деформирование заготовки ;сближающимися половинами штампа в среде высокого давления 3. По этому .способу верхний и нижний штампы с установленной между ними . заготовкой помещают в камеру высокого давления так, чтобы штампы и заготовка находились во внутренней полости камеры. Затем от независимого , источника давления через отверстие в стенке камеры во внутреннюю полость нагнетают жидкость или газ под высоким давлением. При достижении давления в полости необходимой величины к штампу прикладывают осевое уси-fлие и производят деформацию заготовки. После получения изделия штамп разгружают от осевого усилия и выпускают жидкость или аз из полости камеры. Для уменьшения 5.илия штамповки и улучшения качества поверхности применяют покрытия и смазкйг наносимые на поверхность заготовки. Недостатками известного способа являются: йизйая производительность из-за сложности установки заготовки в камеру высокого давления,и удаления готового изделия из камеры; высокие удельные нагрузки на штампы особенно при холодной объемной штамповке прочных материалов, например сталей, поскольку штамп, передвигаеЙйй с помощью,осевой силы, должен йосп1рйнимать удельную нагрузку, равную сумме величин: давления жидкости в камере и удельного давления материала, на штамп в процессе формоизменения, что ведет к испольэЬвЖнию даых прессов и определяет низкую стойкость штампов.

Целью изобретения Я1вляется повы-; шёние произ водиТельности, снижение Удельных усилий штамповки и повышение стойкости штампрй. Постай Ленная цель достигается тем, что°до создания высокого дав- Ления среды к торцовым наружным поверхностям половин штампа приКладывают осейые напряжения, величиной 0,02-0,1 предела текучести матёриаЛГа заготовки, а в процессе дефЪрмирования повышают давление среды, что обеспечивает создание осевых сил, сдвигающих штампы и деформируюСцих заготовку, до заполнения ручья штампа металлом заготовки при одновременном воздействии перё- манного давления жидкости на бокойую г1Овб 55{ность заготовки, Причег величина бокового давления жидкости во время- формоизменения вс.егда имеет определенное соотношение с о ейыми нагрузками на заготовку.

ii

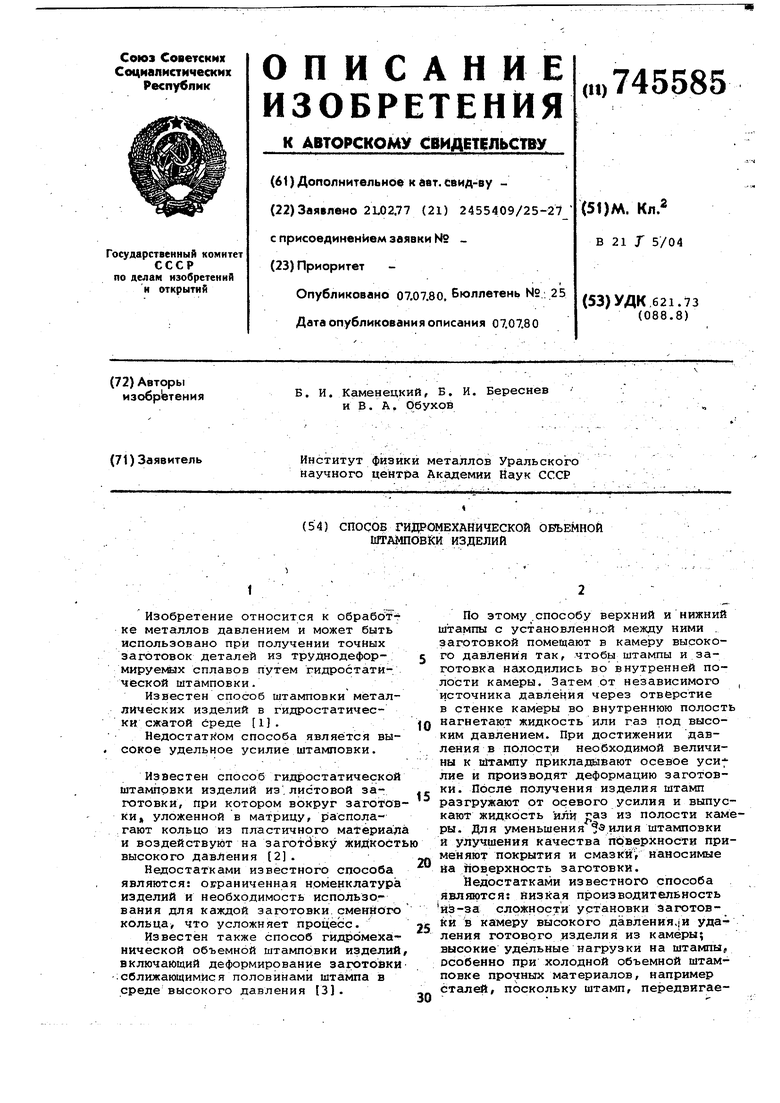

На фиг. 1 в разрезе показан об-, щий вид уст ройства для реал и:зацйй Предлагаемого способа; на (jmrT 2 3 й Й :Щёййё половин штампа, загОтовки и схема действующих сил в про- : цессе штамповки. . .

Устройство состоит из плунжера с уплотнениями 1, втулки 2, контейнера 3, направляющего винта 4, верхней половины 5 штампа, заготовки 6, нижней половины 7 штампа, втулки 8, пружины 9, готового изделия 10, винта 11 и опоры 12. ,: , .

; г | 1йс5йдаб гншшшшй iTiic ttt

вина 5 шГШШга ; соединенная с плунжером 1, d помощью втулки 2 и направ-ляющего винта 4 выдвинута из кон.TieiftHepa 3, а нижняя половина 7 штампа спойощвю пружины 9 поднята заподлицо с торцовой п6вёрз4ностью контейнера 3. В контейнер залита рабочая Жидкость ниже уровня нижней половины 7 штампа. На йижйюю половину 7

укладывают заготовку б, кото.рая покрыта густой или жидкой смазкой. ВзайййОе положение деталей уст Ьйства в этот момент на фиг. 1 йе показано.

Г Йа фиг. 1 слева дано положение устрЬйст1а перёд моментом создания давлеййй жидкости в контейнере, а Шрава - положение устройства в окОйчания ш а мповки изделия 10 при давлении жидкости PI . ПЬслё укладки заготовки 6 йа нижнюю полови-ну .7 штйШта плунжер 1 движется BJHиз и сжимает пружину 9, воздейОтвующую

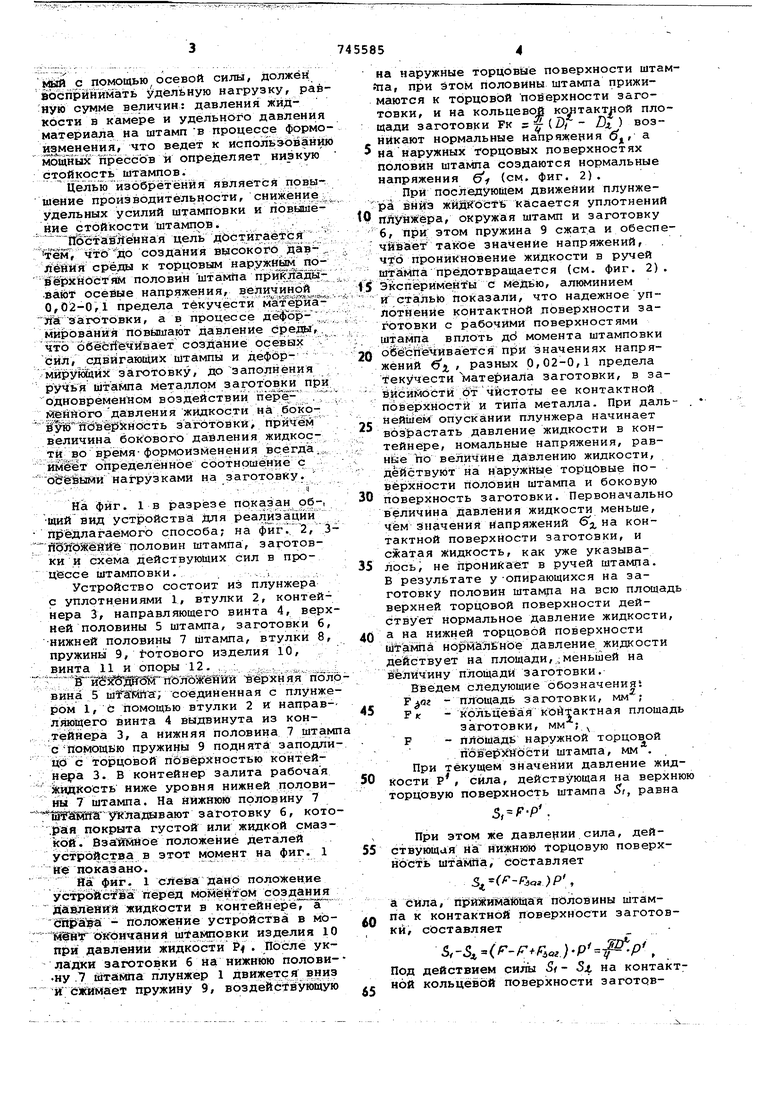

на наружные торцовые поверхности штам па, при этом Половины штампа прижимаются к торцовой пойерхности заготовки, и на кольцевой ксштактной площади заготовки FK s(Z)y - /) ) возникают нормальные напряжения бд, а 5 на наружных торцовых поверхностях

половий штампа создаются нормальные напряжения б (см. фиг. 2) .

При последующем движении плунжера вниз касается уплотнений

плунжера, окружая штамп и заготовку 6, при этом пружина 9 сжата и обеспечивает такое значение напряжений, . что проникновение жидкости в ручей штампа предотвращается (см. фиг. 2).

5 Эксперименты с МёДью, алюминием и сталью показали, что надежное уплотнение контактной поверхности заготовки с рабочими поверхностями штампа вплоть дд момента штамповки

Q обесЬечивается значениях напряжений , , разных 0,02-0,1 предела Текучести 1ате1 иала заготовки, в зависимости от чистоты ее контактной поверхности и типа металла. При дальнейшем опускании плунжера начинает

возрастать давление жидкости в контейнере, номальные напряжения, равные по величине давлению жидкости, действуют на наружные торцовые поверхности половин штампа и боковую 30 поверхность заготовки. Первоначально величина давления жидкости меньше, чём значения напряжений бз на контактной поверхности заготовки, и сЯсаТая жидкость, как уже указывалось, не проНика ёт в ручей штампа. В результате у -опирающихся на заготовку половин штампа на всю площадь верхней торцовой поверхности действуеТ нормальное давление жидкости, 0 а на нижней торцовОй поверхности .мПа нОрШлЬнОе давление, жидкости действует на площади,-меньшей на ёёлйчину площади заготовки.

введем следующие обозначения. - пЛощадь заготовки, мм ; 5 Рг - кольцевая койтактная площадь

заготовки, мм Р - Площадь наружной торцовой поШёрхНостИ штампа, мм. . При текущем значении давление жидкости Р, сила, действующая на верхнюю торцовую поверхность штампа Si, равна

S, f-P.

ч При этом же давлении сила, дей5 стВующая на йижнюю торцовую поверхность , составляет

S()P ,

а сила, прйЖимайЩая половины штамQ па к контактной поверхности заготовки, составляет

5,-4(.«),

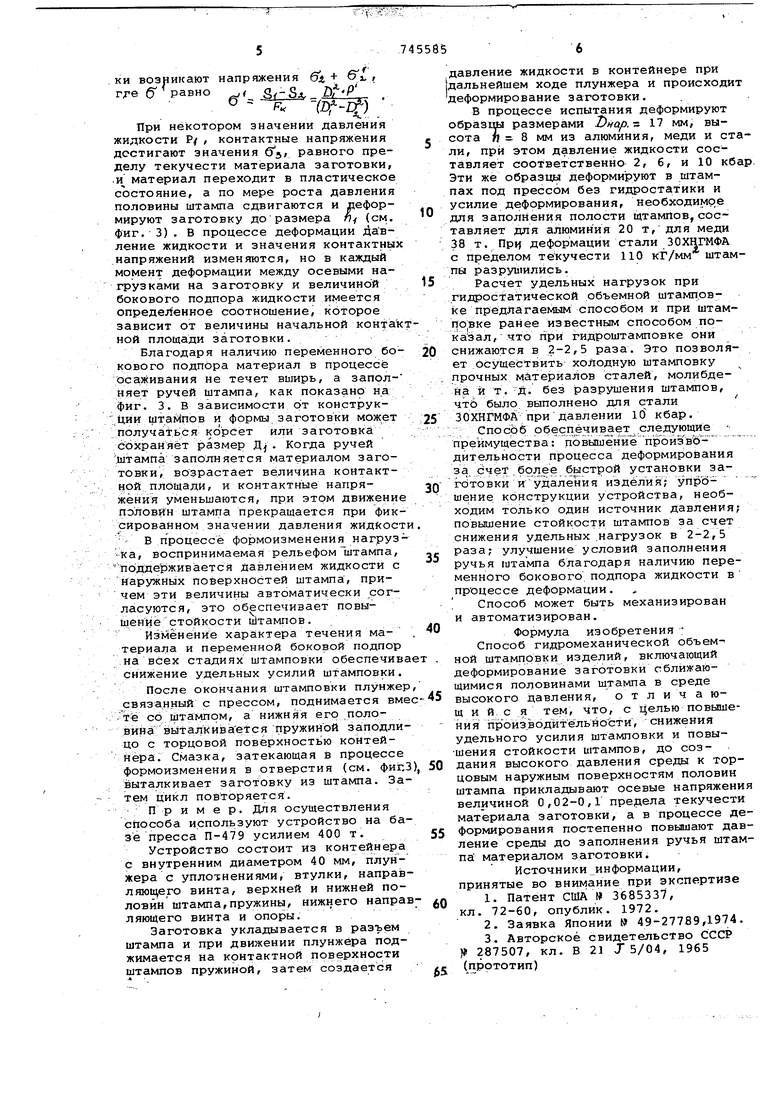

Под действием сигал Si - Зл, на контактс ной кольцевой поверхности заготрвки возникают напряжения 6i + - гге б равно , - . При некотором значении давления жилкости контактные напряжения достигают значения , равного пределу текучести материала заготовки, ,и материал переходит в пластическое состояние, а по мере роста давления половины штампа сдвигаются и деформируют заготовку до размера fi (см. фиг.З) . В процессе деформации давление жидкости и значения контактных .напряжений изменяются, но в каждый момент деформации между осевыми нагрузками на заготовку и величиной бокового подпора жидкости имеется oпpeдe feннoe соотношение, которое зависит от величины начальной ной площади заготовки. Благодаря наличию переменного бокового подпора материал в процессе осаживания не течет вширь, а заполняет ручей штампа, как показано на фиг. 3. В зависимости С)т конструк;Ции штампов и формы заготовки может получаться корсет или заготовка сохраняет размер Д|. Когда ручей .штампа заполняется материалом заготовки, возрастает величина контактной площади, и контактные напряжения уменьшаются, при этом Движение половин штампа прекращается при фик сированном значении давления жидкост В процессе формоизменения нагруз ка, воспринимаемая рельефом штампа, поддерживается давлением жидкости с наружных поверхностей штампа, причем эти величины автоматически .согэто обеспечивает повыласуются. ше ни ест ой к о сти штампов. Изменение характера течения материала и переменной боковой подпор на всех стадиях штамповки обеспечив снижение удельных усилий штамповки. После окончания штамповки плунже связа.нный с прессом, поднимается вм Те со штампом, а нижняя его полоBkHai; БЫТалкиваетс я пружиной заподли цо с торцовой поверхностью контейнера. Смазка, затекающая в процессе формоизменения в отверстия (см. фиг. выталкивает заготовку из штампа. За тем цикл повторяется. ; П р и м е р. Для осуществления способа используют устройство на ба зе пресса П-479 усилием 400 т. Устройство состоит из контейнера с внутренним диаметром 40 мм, плунжера с уплотнениями, втулки, направ ляющего винта, верхней и нижней половин штампа, пружины, нижнего напра ляющего винта и опоры. Заготовка укладывается в разъем штампа и при движении плунжера поджимается на контактной поверхности штампов пружиной, затем создается давление жидкости в контейнере при Дальнейшем ходе плунжера и происходит деформирование заготовки. В процессе испытания деформируют образшл размерами .- 17 мм, высота П 1 8 мм из алюминия, меди и стали, при этом давление жидкости составляет соответственно 2, б, и 10 кбар Эти же образцы деформируют в штампах под прессом без гидростатики и усилие деформирования, необходимо,е для заполнения полости щтампов,составляет для алюминия 20 т, для меди 38 т. npvf деформации стали ЗОХНГМФА с пределом текучести НО кТ/мм штампы разрушились. Расчет удельных нагрузок при .гидростатической .объемной штамп.овке предлагаемым способом и при штамповке ранее известным способом показал, что при гидроштамповке они снижаются в 2-2,5 раза. Это позволяет осуществить холодную штамповку прочных материалов сталей, молибдена и т. д. без разрушения штампов, чтб было выполнено для стали ЗОХНГМФА при давлении 10 кбар. Способ обеспечивает следующие преимущества: повышенйё п р6йз в6- дительности процесса деформирования за счет более быстрой установки заготовки и уд;аления изделия; упрошение. конструкции устройства, необходим только один источник давления; повышение стойкости штампов за счет снижения удельных .нагрузок в 2-2,5 раза; улучшение условий заполнения ручья штампа благодаря наличию переменного бокового подпора жидкости в процессе деформации. Способ может быть механизирован и автоматизирован. Формула изобретения Способ гидромеханической объемной штамповки изделий, включающий деформирование заготовки сближающимися половинами штампа в среде высокого давления, отличающ и и с я тем, что, с Целью повышения произ.водйтёльйьсти, снижения удельного усилия штамповки и повышения стойкости штампов, до создания высокого давления среды к торцовым наружным поверхностям половин штампа прикладывают осевые напряжения величиной 0,02-0,1 предела текучести материала заготовки, а в процессе деформирования постепенно повышают давление среды до заполнения ручья штампа материалом заготовки. Источники информации, принятые во внимание при экспертизе 1.Патент США 3685337, кл. 72-60, опублик. 1972. 2.Заявка Японии W 49-27789,1974. 3.Авторское свидетельство СССР ) 287507, кл. В 21 J 5/04, 1965 (прототип)

Авторы

Даты

1980-07-05—Публикация

1977-02-21—Подача