1

Изобретение относится к области механосборочного производства, в частности при сборке нескольких деталей в пакет, например, методом клепки за счет деформации крепежного элемента.

Известен способ соединения плоской детали и стержневой-крепежной, заключающийся в том, что стержневую деталь деформируют осевым усилием с образованием крепежных буртов, образуемых по обе стороны плоской детали 1.

Однако известный способ не обеспечивает соединения деталей с образованием в крепежном элементе отверстия.

Известен также способ соединения пакета деталей полыми крепежными элементами, установленными в отверстии пакета, путем вытеснения металла элемента в зазоры между деталями пакета и во внутренние канавки деталей 2.

Однако по известному способу отверстие уже выполнено в крепежном элементе, что снижает производительность.

Целью предложенного способа является повышение производительности за счет совмещения операций крепления пакета и образования отверстия в крепежном элементе.

Эта цель достигается за счет того, что полость в крепежном элементе выполняют одновременно с вытеснением металла элемента в зазоры между деталями пакета.

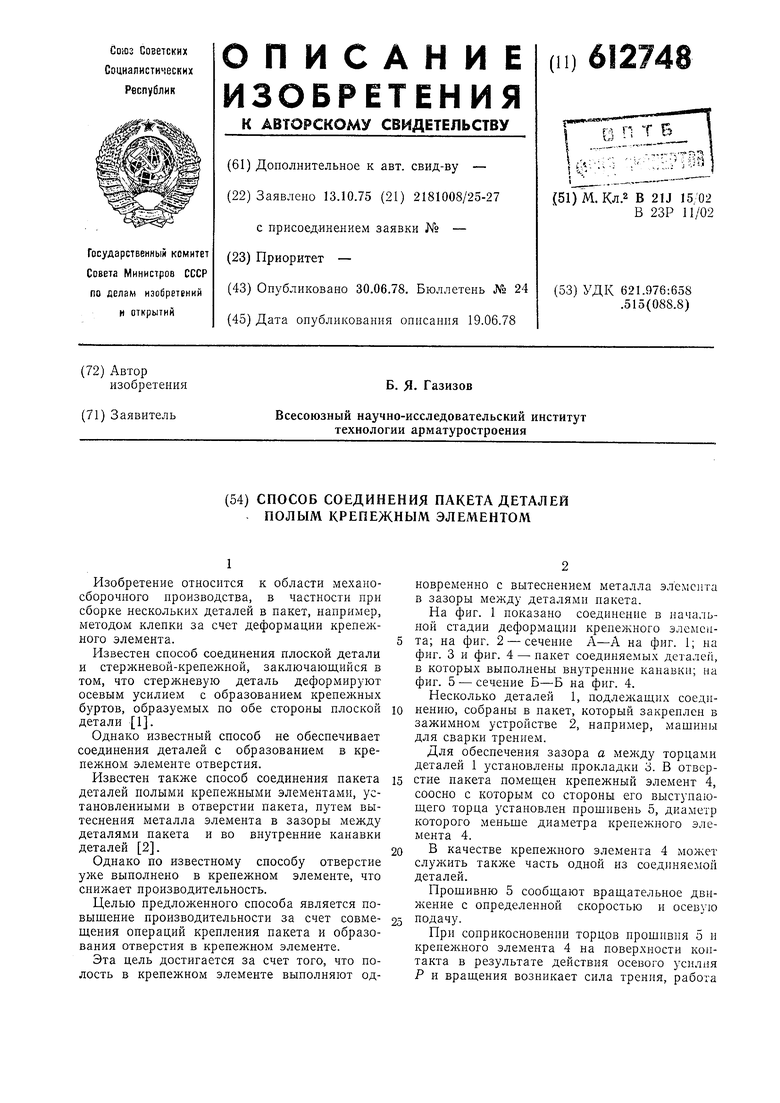

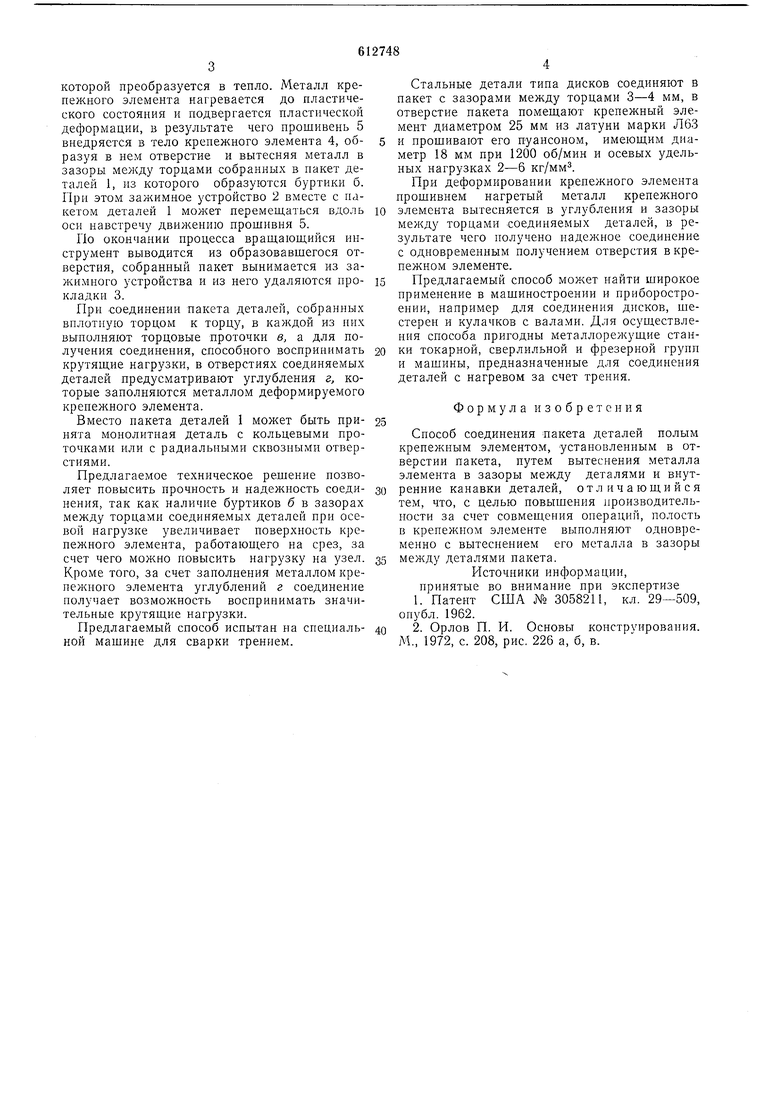

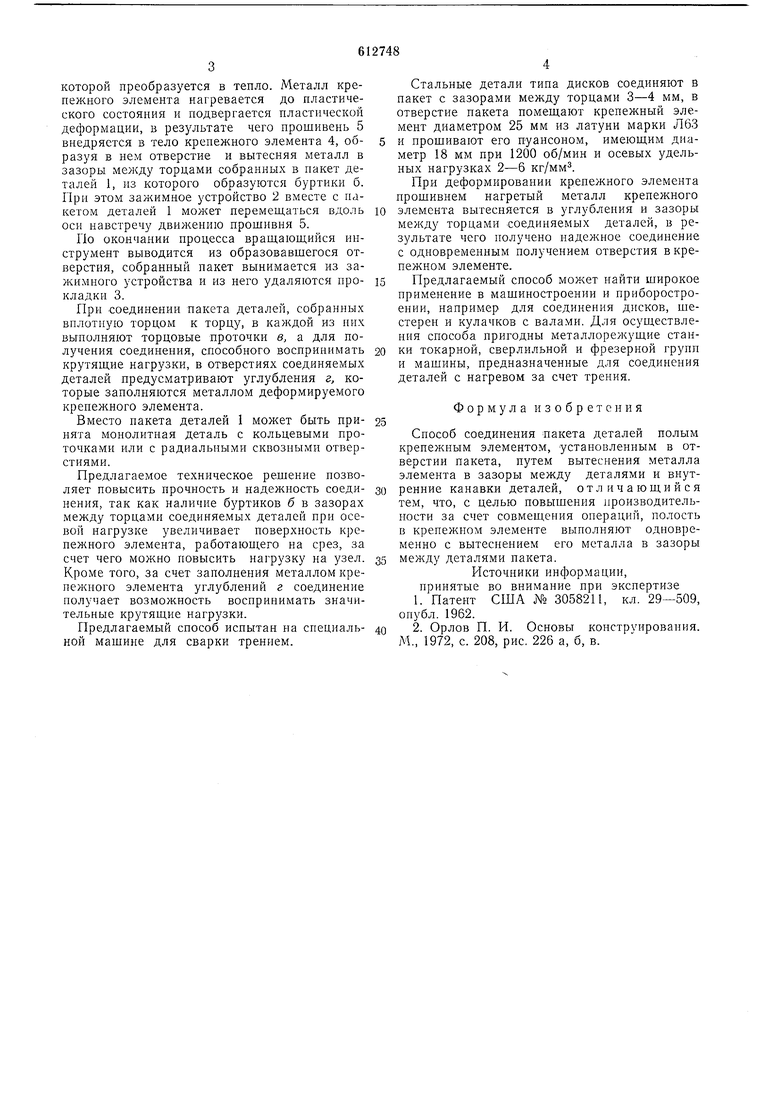

На фиг. 1 показано соединение в начальной стадии деформации крепежного элемеата; на фиг. 2 - сечение А-А на фиг. 1; па фиг. 3 и фиг. 4 - пакет соединяемых деталей, в которых выполнены внутренние канавки; на фиг. 5 - сечение Б-Б на фиг. 4.

Несколько деталей 1, подлел :ащих соединению, собраны в пакет, который закреплен в зажимном устройстве 2, например, мащины для сварки трением.

Для обеспечения зазора а между торцами деталей 1 установлены прокладки 3. В отверстие пакета помещен крепежный элемент 4, соосно с которым со стороны его выступающего торца установлен прошивень 5, диаметр которого меньше диаметра крепежного элемента 4.

В качестве крепел пого элемента 4 может служить также часть одной из соединяемой деталей.

Прошивню 5 сообщают вращательное движение с определенной скоростью и осевую

подачу.

При соприкосновении торцов прошивня 5 и крепежного элемента 4 на поверхности контакта в результате действия осевого усилия Р и вращения возникает сила трения, работа

которой преобразуется в тепло. Металл крепежного элемента нагревается до пластического состояния и подвергается пластической деформации, в результате чего прошивень 5 внедряется в тело крепежного элемента 4, образуя в нем отверстие и вытесняя металл в зазоры между торцами собранных в пакет деталей 1, нз которого образуются буртики б. Прп этом зажимное устройство 2 вместе с пакетом деталей 1 может перемещаться вдоль оси навстречу движению прошивня 5.

По окончании процесса враш,аюш,ийся инструмент выводится нз образовавшегося отверстия, собранный пакет вынимается из зажимного устройства п из него удаляются прокладки 3.

Прн соединении пакета деталей, собранных вплотную торцом к торцу, в каждой из них выполняют торцовые проточкн в, а для получения соединения, способного воспринимать крутящие нагрузки, в отверстиях соединяемых деталей предусматривают углубления г, которые заполняются металлом деформируемого крепежного элемента.

Вместо пакета деталей 1 может быть припята монолитпая деталь с кольцевыми проточками или с радиальными сквозными отверстиями.

Предлагаемое техническое решение нозволяет повысить прочность и надежность соединения, так как наличие буртиков б в зазорах между торцами соединяемых деталей при осевой нагрузке увеличивает новерхность кренежного элемента, работаюн1,его на срез, за счет чего можно повысить нагрузку на узел. Кроме того, за счет заполнения металлом крепежного элемента углублений г соединение получает возможность воспринимать значительные крутящие нагрузки.

Предлагаемый способ испытан на специальной машине для сварки трением.

Стальные детали типа дисков соединяют в пакет с зазорами между торцами 3-4 мм, в отверстие пакета помещают крепежный элемент диаметром 25 мм из латуни марки Л63 и прошивают его пуансоном, имеющим диаметр 18 мм при 1200 об/мин и осевых удельных нагрузках 2-6 кг/мм.

При деформировании крепежного элемента прошивнем нагретый металл крепежного элемента вытесняется в углубления и зазоры между торцами соединяемых деталей, в результате чего получено надежное соединение с одновременным получением отверстия в крепежном элементе.

Предлагаемый способ может найти широкое применение в машиностроении и приборостроении, например для соединения дисков, шестерен и кулачков с валами. Для осуществления способа пригодны металлорежущие станки токарной, сверлильной и фрезерной групп и машины, предназначенные для соединения деталей с нагревом за счет трения.

Формула изобретения

Способ соединения пакета деталей полым крепежным элементом, установленным в отверстии пакета, путем вытеснения металла элемента в зазоры между деталями и внутренние канавки деталей, отличающийся тем, что, с целью новышення производительности за счет совмещения операций, полость в крепежном элементе выполняют одновременно с вытеснением его металла в зазоры между деталями пакета.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3058211, кл. 29-509, опубл. 1962.

2.Орлов П. И. Основы конструирования. М, 1972, с. 208, рис. 226 а, б, в.

А

ОУиг.2

Фи.з

а-а

ipus.f

Cfluz. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКОГО ПОЛОГО ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ | 2004 |

|

RU2347641C2 |

| СОЕДИНЕНИЕ СЛОИСТЫХ МЕТАЛЛОКОМПОЗИТНЫХ ЛИСТОВ (ДЕТАЛЕЙ) И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2014 |

|

RU2579714C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| Устройство для формовки полых изделий | 1975 |

|

SU620320A1 |

| Способ прошивки заготовок и устройство для его осуществления | 1989 |

|

SU1731387A1 |

| Штамп для горячей штамповки | 1986 |

|

SU1368100A1 |

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| Прошивень | 1981 |

|

SU1002078A1 |

| Статор электродвигателя переменного тока | 1989 |

|

SU1746471A1 |

Авторы

Даты

1978-06-30—Публикация

1975-10-13—Подача