(54) УСТРОЙСТВО ДЛЯ ФОРМОВКИ ПОЛЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки полых деталей | 1978 |

|

SU846053A1 |

| Способ изготовления деталей с глубокими,узкими глухими полостями | 1975 |

|

SU599904A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| Устройство для изготовленияпОлыХ дЕТАлЕй | 1978 |

|

SU816644A1 |

| Способ прошивки заготовок и устройство для его осуществления | 1989 |

|

SU1731387A1 |

| Способ изготовления шпинделей вентилей | 1979 |

|

SU904857A1 |

| Штамп для изготовления изделий типа низких толстостенных колец | 1991 |

|

SU1821285A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU432005A1 |

| Штамп для изготовления изделий типа колец с массивным ободом | 1989 |

|

SU1731390A2 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

Изобретение относится к области обработки металлов давлением, в частности, к специальным видам устройств для формовки с местным нагревом за счет сил трения.

Известно устройство для формовки полых изделий с местным нагревом заготовки, за счет сил трения, содержащее цилиндрический прошивень с рабочим торцом и матрицу с рабочим торцом, расположенную соосно прошивню и жестко связанную с его основанием 1.

Целью изобретения является повышение качества получаемых изделий.

Это достигается тем, что прошивень и матрица выполнены с калибрующими поясками из материала, не схватывающегося с материалом деформируемой заготовки, при этом рабочий торец прошивня размещен по отношению к рабочему торцу матрицы на расстоянии не менее половины внутреннего диаметра ее калибрующего пояска.

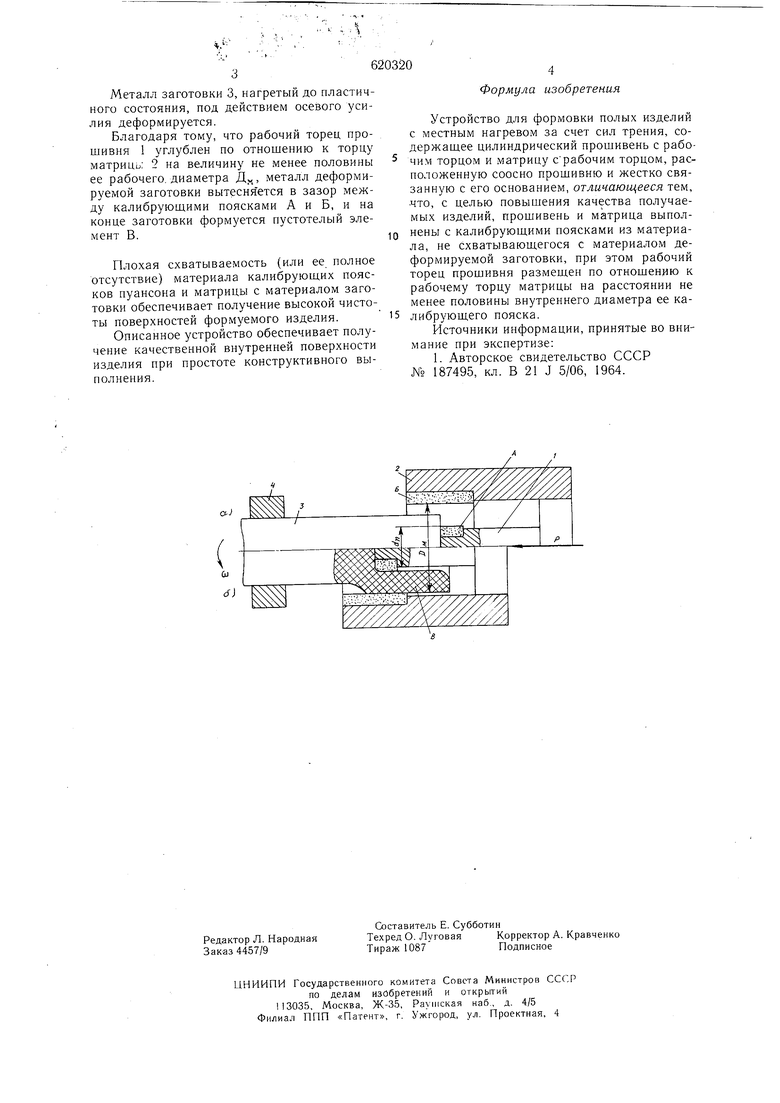

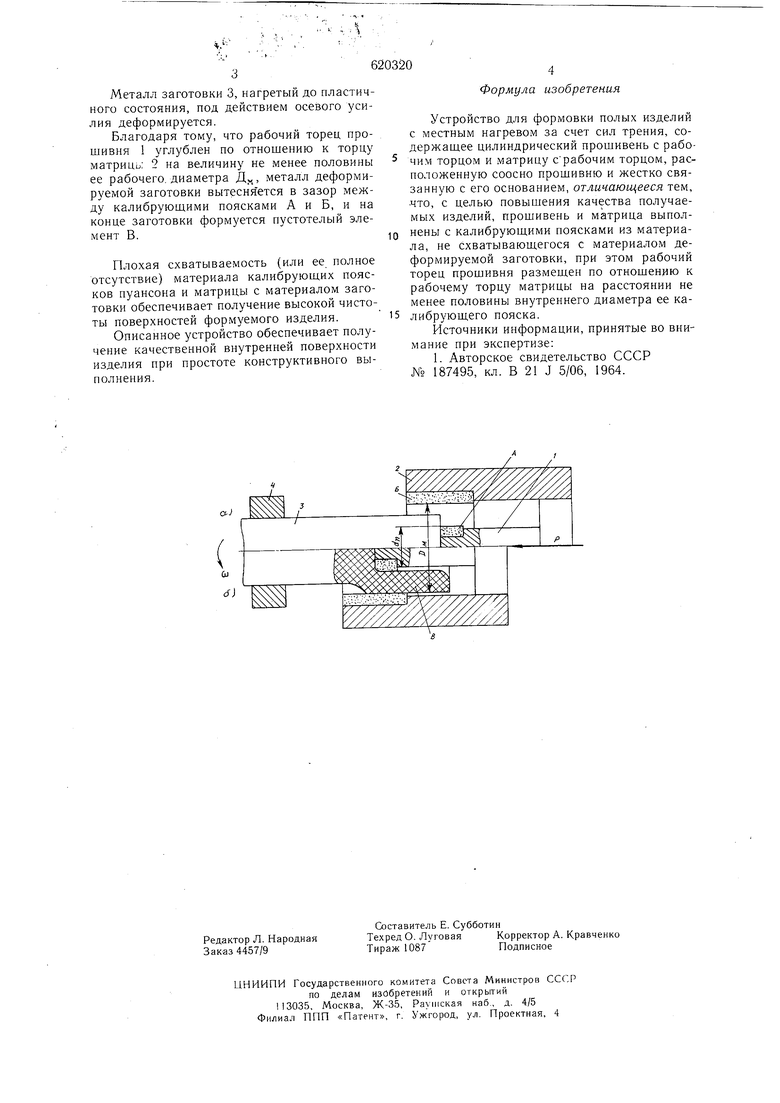

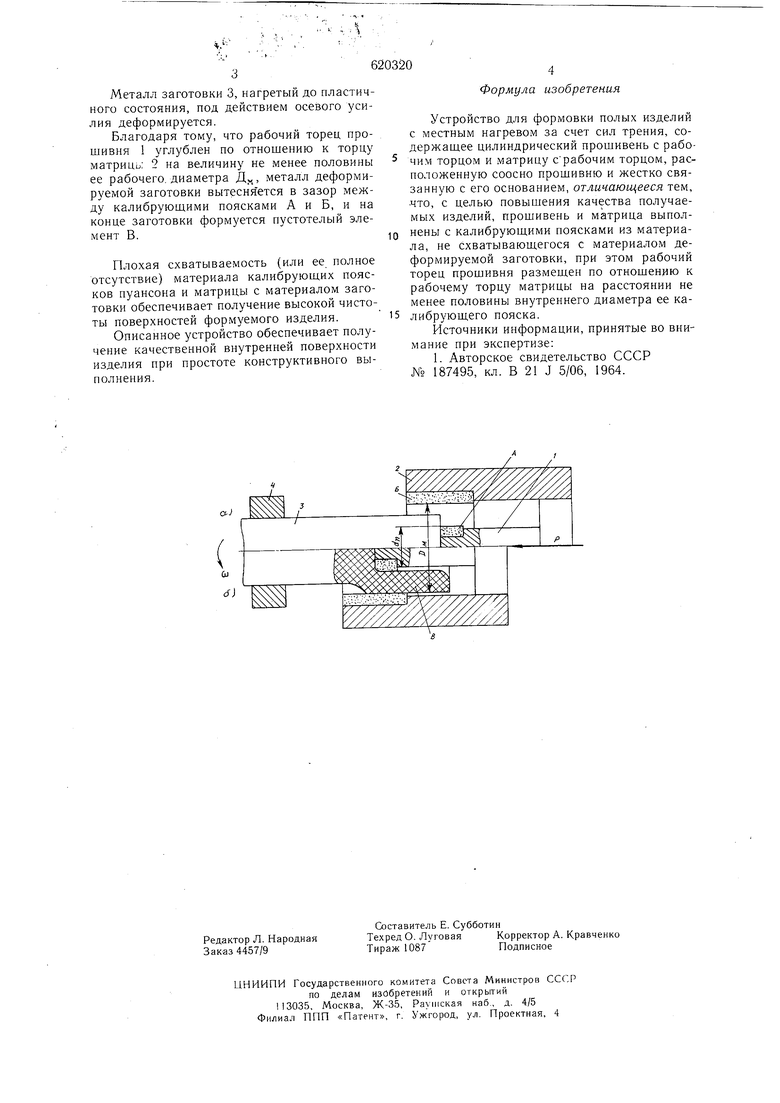

На чертеже показано устройство, продольный разрез; а - в исходном положении; б - в момент окончания фомовки полого изделия.

Устройство состоит из цилиндрического нрошивня 1 диаметром dn и матрицы 2, установленной соосно с прошивнем н жестко связанной с его основанием.

Прошивень 1 и матрица 2 соответственно снабжены калибрующими поясками А и Б из материала, не схватывающегося с материалом деформируемой заготовки. Рабочий торец нрощивня 1 размещен но отношению к рабочему торцу матрицы 2 на расстоянии не менее половины внутреннего диаметра Д ее калибрующего пояска.

Заготовка 3, подлежашая деформации, закреплена в зажимном устройстве 4, а прошивень 1 в исходном положении находится в соприкосновении с ее торцом.

Устройство работает следующим образом.

Заготовке 3 сообщают вращательное движение с определенной угловой скоростью ш и к ее свободному торцу посредством нрошивня 1 прикладывают осевую нагрузку Р, в результате чего на контактной новерхности прошивня и заготовки возникает трение, сопровождающееся интенсивным тепловыделением.

Металл заготовки 3, нагретый до пластичного состояния, под действием осевого усилия деформируется.

Благодаря тому, что рабочий торец прошивня 1 углублен по отношению к торцу матриц : 2 на величину не менее половины ее рабочего, диаметра Д„, металл деформируемой заготовки вытесняется в зазор между калибрующими поясками А и Б, и на конце заготовки формуется пустотелый элемент В.

Плохая схватываемость (или ее полное отсутствие) материала калибруюш,их поясков пуансона и матрицы с материалом заготовки обеспечивает получение высокой чистоты поверхностей формуемого изделия.

Описанное устройство обеспечивает получение качественной внутренней поверхности изделия при простоте конструктивного выполнения.

Формула изобретения

Устройство для формовки полых изделий с местным нагревом за счет сил трения, содержащее цилиндрический прошивень с рабочим торцом и матрицу срабочим торцом, расположенную соосно прошивню и жестко связанную с его основанием, отличающееся тем, что, с целью повышения качества получаемых изделий, прошивень и матрица выполнены с калибрующими поясками из материала, не схватывающегося с материалом деформируемой заготовки, при этом рабочий торец прошивня размещен по отношению к рабочему торцу матрицы на расстоянии не менее половины внутреннего диаметра ее калибрующего пояска.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-08-25—Публикация

1975-08-05—Подача