Способ изготовления деталей типа стержня с утолщением

Изобретение относится к процессам обработки металлов давлением и может быть использовано при изготовлении деталей типа стержня с утолщениями, расположенными на конце или в средней части стержня, преимущественно с утолщениями больших объемов за один переход. Это клапаны, разного рода болты с высокими подголовками, оси с головками типа шестерен. Подобные детали изготавливают преимущественно высадкой или выдавливанием.

Число переходов при изготовлении стержневых деталей с утолщениями, осуществляемых высадкой, зависит от объема металла, высаживаемого в утолщение, точнее от отношения допустимой высоты h высаживаемой части стержня, при которой стержень не теряет устойчивости при приложении нагрузки, к диаметру стержня d. Установлены зависимости необходимого числа переходов от отношения h/d: при h/d менее 2,3 требуется один переход, при h/d менее 5 - два перехода, при h/d менее 8 - три перехода.

Известен способ однопереходной штамповки стержневых деталей с полостью в головке, сущность которого заключается в размещении заготовки в полости штампа таким образом, чтобы деформируемая часть заготовки, относительная высота которой менее допустимой (h/d менее 2,3), выступала над плоскостью штампа. Затем эту часть подвергают высадке, прошивке и формовке под действием пуансона и прошивня, при этом вначале деформируемую часть заготовки подвергают высадке-прошивке, а затем прошивают одновременным воздействием на деформируемую заготовку пуансоном и прошивнем. При этом к прошивню прикладывают усилие противодавления с целью вытеснения излишек металла в компенсационную полость (авт. свид. SU 1063519). Основным недостатком этого способа является неизбежное смещение оси заготовки относительно оси прошивня, что приводит к одностороннему незаполнению полости штампа металлом (Брюханов А.Н. Ковка и объемная штамповка М.: Машиностроение, с. 975 - с. 281) и ухудшает качество изделий.

Известен способ изготовления стержневых крепежных деталей с головкой, осуществляемый за один переход (патент RU 2092267). Сущность способа заключается в сжатии цилиндрической заготовки между пуансоном и редуцирующей матрицей с одновременным формообразованием стержневой части и головки деталей. Недостатком способа является ограниченная возможность получение заготовок больших длин при значительной разнице диаметров стержня и головки. При больших длинах стержня требуется исходная заготовка большой высоты, процесс осадки которой потребует дополнительных усовершенствований для придания устойчивости заготовке при осадке.

Наиболее близким по совокупности признаков к предложенному способу изготовления деталей типа стержня с утолщением, является способ изготовления болтов с высоким подголовком (патент RU 2110352) B21K 1/46. В данном способе с целью сокращения переходов путем увеличения допустимой высоты h высаживаемой части, стержневую заготовку устанавливают в калибровочное отверстие нижней полуматрицы и в шестигранное углубление верхней полуматрицы, в донной части которой выполнено калибровочное отверстие для фиксации конца заготовки. Формообразование головки с подголовником осуществляют в два этапа: на первом одновременно с шестигранной головкой формуют подголовок, на втором - формуют подголовок требуемых размеров путем выдавливания металла стержня в зону головки выталкивателем.

Недостатками данного способа является то, что выдавливание металла стержня в зону головки, практически заполненной ранее высаженным металлом, под действием выталкивателя довольно проблематично из-за больших усилий и возможной потери устойчивости стержня, вызывающих расклинивание.

Задачей, на решение которой направлено изобретение и обеспечиваемый им технический результат, является повышение производительности труда, качества продукции, снижение энергозатрат и трудоемкости изготовления путем увеличения высаживаемого объема металла в область утолщения за один переход при сохранении первоначальной точности и прочности недеформированных элементов стержней, расширение номенклатуры выпускаемых деталей за счет обеспечения возможности образования утолщений в любой части заготовки по ее длине и их формообразования в соответствии с требованиями заказчика.

Поставленная задача в предложенном изобретении, включающем размещение стержня (исходной заготовки) в отверстие матрицы с опорой на выталкиватель, высадку металла и формообразование утолщения, решена путем выполнения матрицы из двух полуматриц со сквозными осевыми отверстиями, расположенными соосно, с возможностью осевого перемещения и фиксации, размещения стержня в упомянутых отверстиях полуматриц, которые первоначально устанавливают таким образом, чтобы зазор h между их торцевыми рабочими поверхностями не превышал высоты высаживаемой части стержня и располагался в области формообразования утолщения, высадки стержня с образованием утолщения осуществляемой при зафиксированных полуматрицах воздействием на торец стержня пуансоном с обеспечением заполнения пространства между торцевыми рабочими поверхностями полуматриц металлом стержня, после чего производят формообразование утолщения с приданием ему требуемых формы и размеров совместным воздействием на него пуансоном и полуматрицей.

Использование предложенного способа позволит в разы увеличить объемы высаживаемых элементов за один переход путем обеспечения устойчивости стержня заготовки в течение всего процесса высадки.

Для получения утолщения в центральной части стержня полуматрицы устанавливают так, чтобы зазор h между их рабочими поверхностями находился в зоне расположения утолщения, после чего металл вначале высаживают под действием пуансона при неподвижных полуматрицах, а затем штампуют.

В целях снижения усилий деформирования и избежания появления дефектов при изготовлении изделий из труднодеформируемых металлов применяют локальный нагрев металла в зонах деформирования.

В целом предлагаемый способ изготовления деталей типа стержня с утолщениями расширяет технологические возможности и позволяет изготавливать штамповкой обширную номенклатуру деталей с большим набором металла в утолщении за один переход.

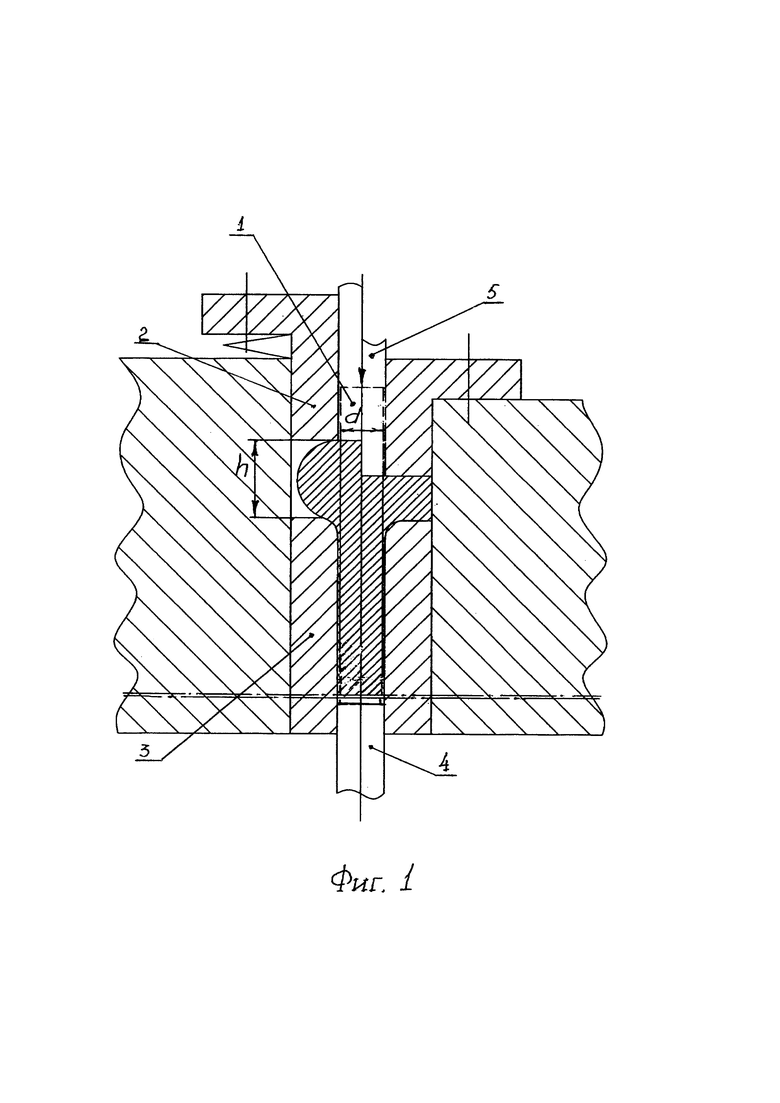

Этапы осуществления способа изготовления стержня с утолщением на конце представлены на фиг. 1. На левой стороне фиг. 1 показано окончание первого этапа высадки, при котором металл высаживаемого конца стержня (1), изображенного пунктиром, при неподвижной полуматрице (2) под действием пуансона (5) высаживают, заполняя часть пространства между торцовыми поверхностями полуматриц (2) и (3), установленных на расстоянии h друг от друга. На правой стороне фиг. 1 показано окончание второго этапа однопереходного способа изготовления деталей типа стержня с утолщением, в процессе которого при совместном воздействии полуматрицы (2) и пуансона (5) путем осадки, производят формообразование головки, придавая ей требуемую форму и размеры.

Использование способа изготовления стержневых деталей с утолщением позволит повысить производительность за счет снижения количества переходов до одного, расширить номенклатуру выпускаемых изделий, снизить энерго- и материалозатраты за счет сокращения единиц оборудования и уменьшения усилий деформирования и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2017 |

|

RU2645814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ВЫСОКИМ ПОДГОЛОВКОМ | 1996 |

|

RU2110352C1 |

| СПОСОБ ПОСПЕЛОВА ВЫСАДКИ ИЗДЕЛИЙ ТИПА СТЕРЖНЯ С ГОЛОВКОЙ И МНОГОГРАННЫМ ПОДГОЛОВНИКОМ | 1991 |

|

RU2010663C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ УТОЛЩЕНИЙ НА СТЕРЖНЕВЫХ ЗАГОТОВКАХ | 2006 |

|

RU2344896C2 |

| Способ изготовления изделий типа стержня с полой головкой | 1988 |

|

SU1641496A1 |

| Способ высадки стержневой заготовки | 1985 |

|

SU1355340A1 |

| Способ изготовления изделий типаСТЕРжНя C уТОлщЕНиЕМ | 1978 |

|

SU829291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2686704C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении стержневых деталей с утолщениями. Стержень размещают в отверстии матрицы с опорой на выталкиватель. Производят высадку стержня и формообразование утолщения. Матрица состоит из двух полуматрице со сквозными осевыми отверстиями. Полуматрицы устанавливают таким образом, чтобы зазор между их торцевыми рабочими поверхностями не превышал высоты высаживаемой части и располагался в области формообразования утолщения. Высадку осуществляют при зафиксированных полуматрицах воздействием на торец стержня пуансоном. Утолщение формообразуют с приданием ему требуемых формы и размеров совместным воздействием на него пуансоном и полуматрицей. В результате обеспечивается повышение качества изготавливаемых деталей и расширение их сортамента. 1 ил.

Способ изготовления деталей типа стержня с утолщением, включающий размещение стержня в отверстии матрицы с опорой на выталкиватель, высадку стержня с образованием утолщения и формообразование последнего, отличающийся тем, что используют матрицу из двух полуматриц со сквозными осевыми отверстиями, расположенных соосно с возможностью осевого перемещения и фиксации, стержень размещают в упомянутых осевых отверстиях полуматриц, которые устанавливают с обеспечением зазора между их торцевыми рабочими поверхностями, не превышающего высоты высаживаемой части стержня и расположенного в области формообразования утолщения, высадку стержня с образованием утолщения осуществляют при зафиксированных полуматрицах воздействием на торец стержня пуансоном с обеспечением заполнения пространства между торцевыми рабочими поверхностями полуматриц металлом стержня, после чего производят формообразование утолщения с приданием ему требуемых формы и размеров совместным воздействием на него пуансоном и полуматрицей.

| ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЕЙ С ГОЛОВКОЙ | 2002 |

|

RU2240198C2 |

| Штамп для горячей штамповки | 1955 |

|

SU102539A1 |

| Способ формообразования цилиндрических изделий с фланцами | 1988 |

|

SU1562055A1 |

| US 5895324 A1, 20.04.1999. | |||

Авторы

Даты

2016-09-10—Публикация

2015-05-22—Подача