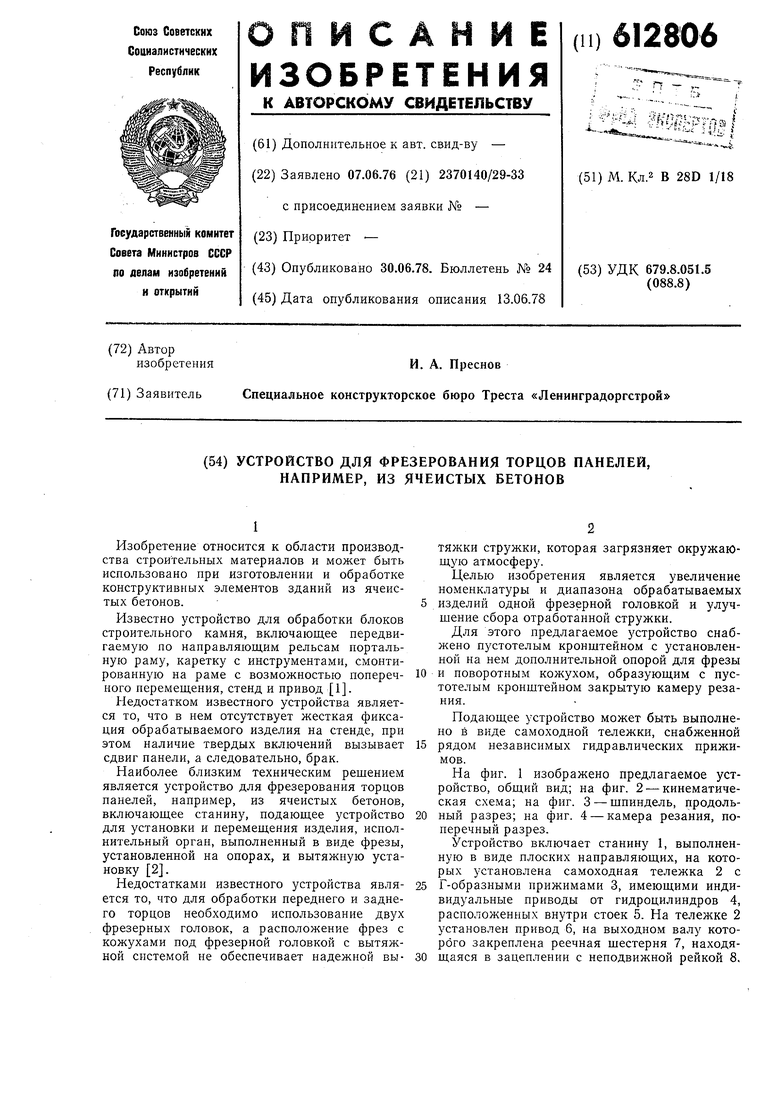

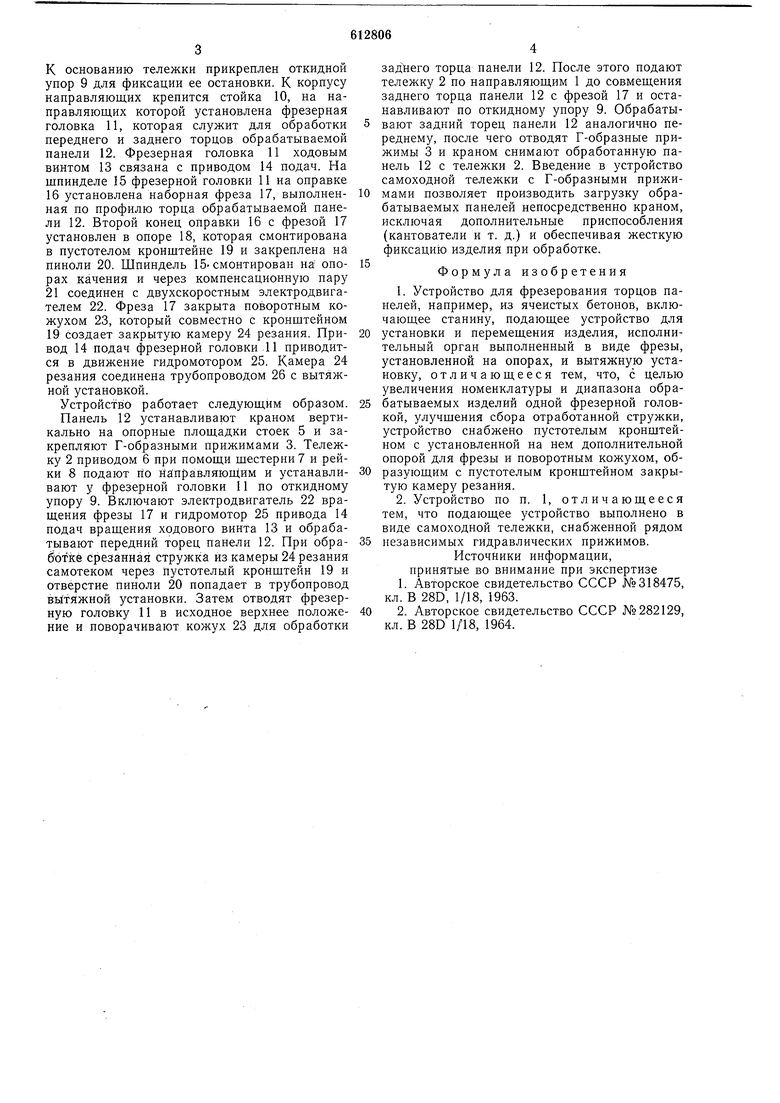

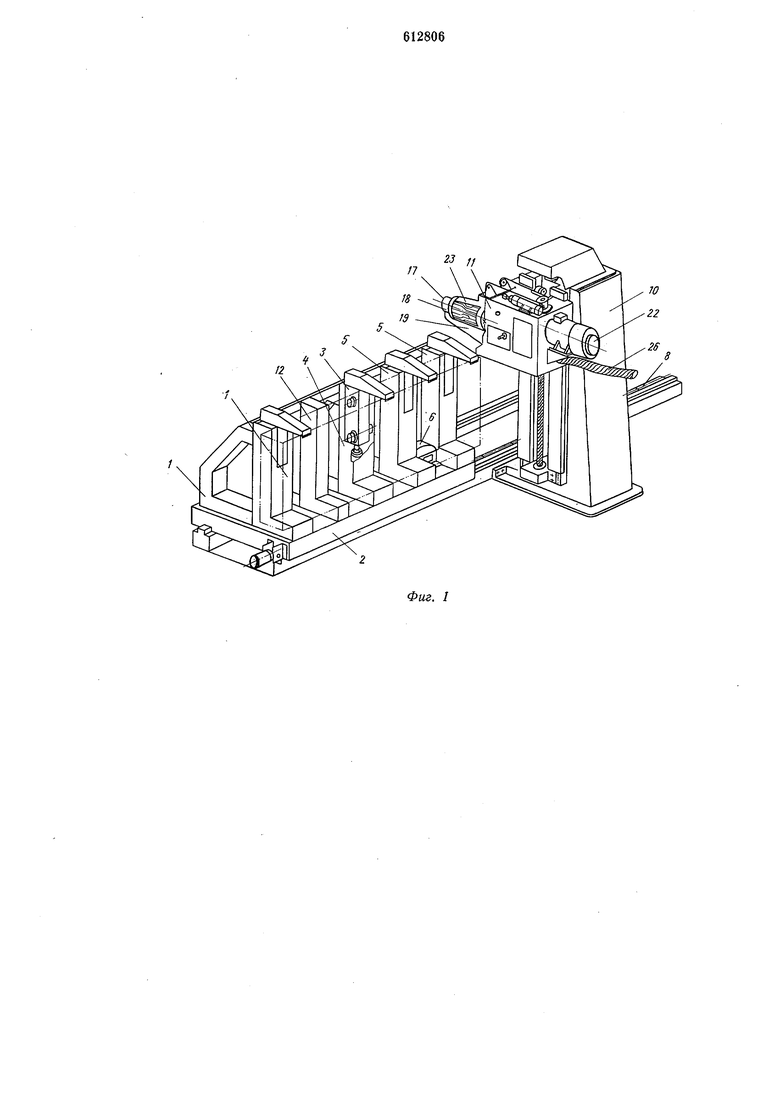

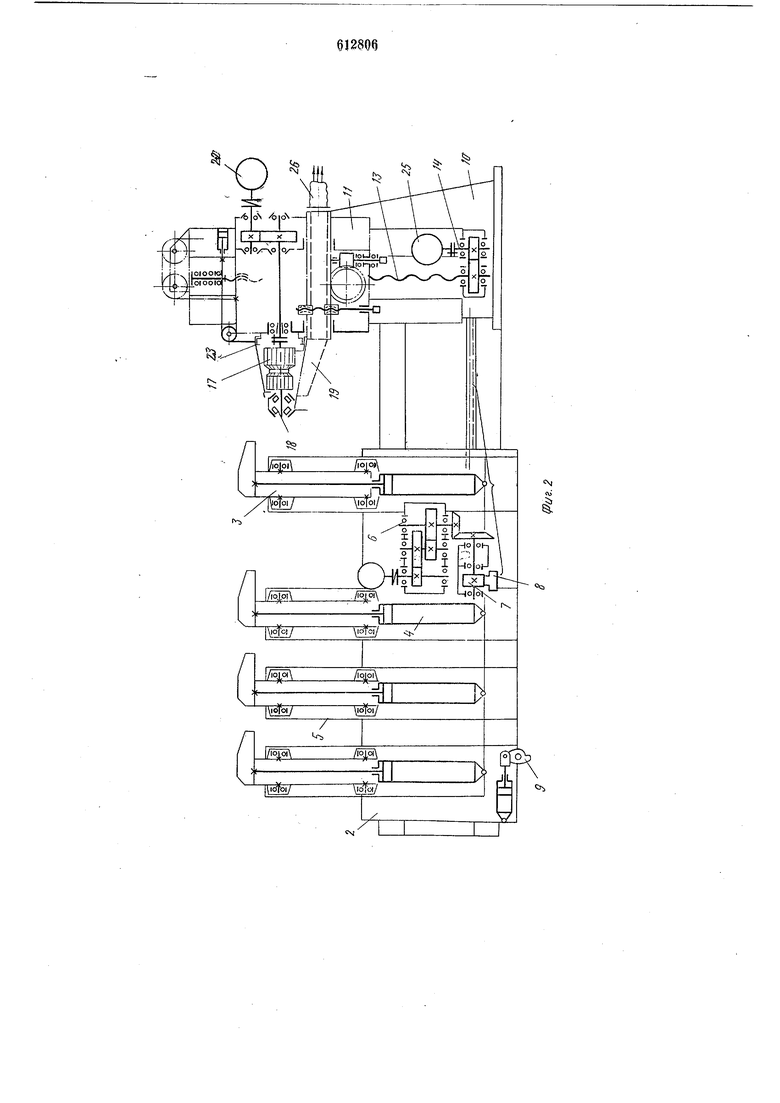

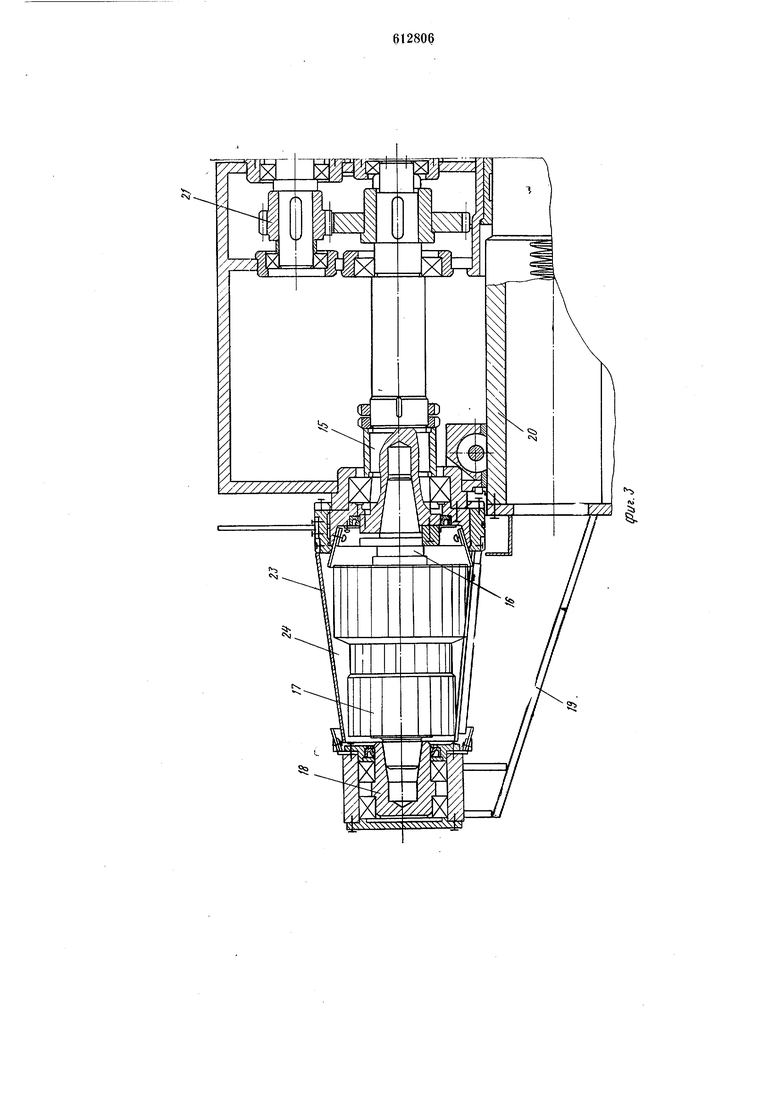

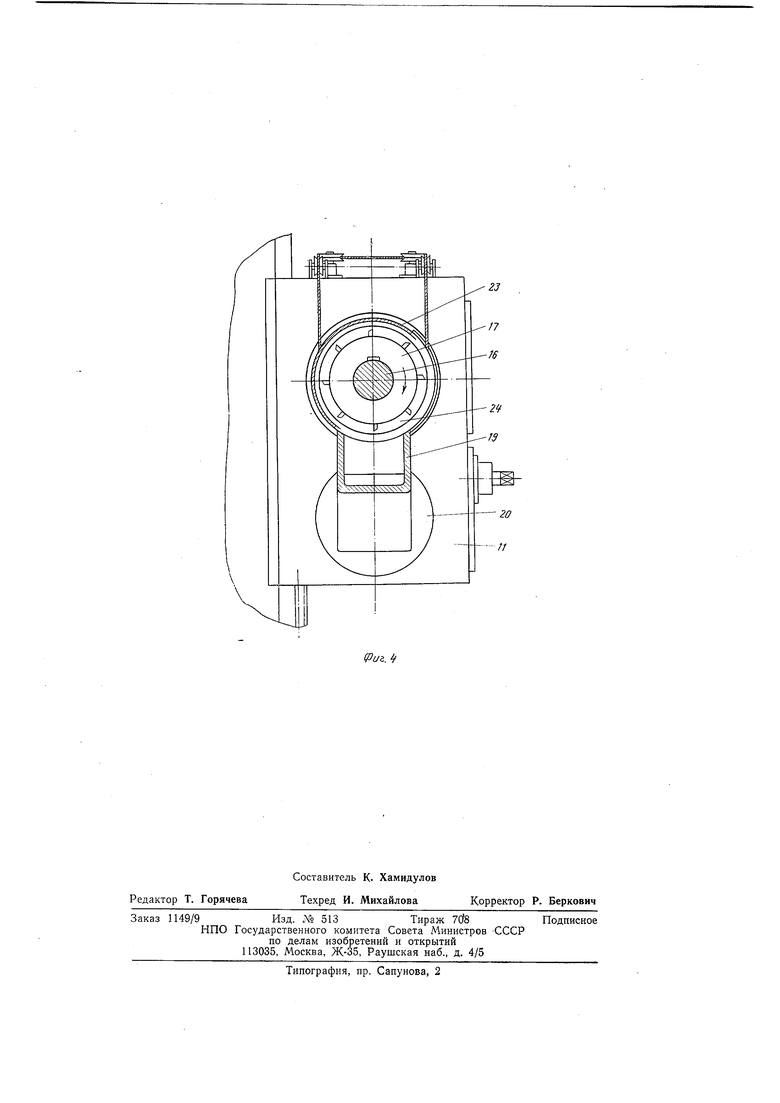

К основанию тележки прикреплен откидной упор 9 для фиксации ее остановки. К корпусу направляющих крепится стойка 10, на направляюш,их которой установлена фрезерная головка И, которая служит для обработки переднего и заднего торцов обрабатываемой панели 12. Фрезерная головка 11 ходовым винтом 13 связана с приводом 14 подач. На шпинделе 15 фрезерной головки И на оправке 16 установлена наборная фреза 17, выполненная по профилю торца обрабатываемой панели 12. Второй конец оправки 16 с фрезой 17 установлен в опоре 18, которая смонтирована в пустотелом кронштейне 19 и закреплена на пиноли 20. Шпиндель 15-смонтирован на опорах качения и через компенсационную пару 21 соединен с двухскоростным электродвигателем 22. Фреза 17 закрыта поворотным кожухом 23, который совместно с кронштейном 19 создает закрытую камеру 24 резания. Привод 14 подач фрезерной головки И приводится в движение гидромотором 25. Камера 24 резания соединена трубопроводом 26 с вытяжной установкой.

Устройство работает следующим образом.

Панель 12 устанавливают краном вертикально на опорные площадки стоек 5 и закрепляют Г-образными прижимами 3. Тележку 2 приводом 6 при помощи шестерни 7 и рейки 8 подают по Направляющим и устанавливают у фрезерной головки 11 по откидному упору 9. Включают электродвигатель 22 вращения фрезы 17 и гидромотор 25 привода 14 подач вращения ходового винта 13 и обрабатывают передний торец панели 12. При обработке срезанная стружка из камеры 24 резания самотеком через пустотелый кронштейн 19 и отверстие пиноли 20 попадает в трубопровод вытяжной установки. Затем отводят фрезерную головку 11 в исходное верхнее положение и поворачивают кожух 23 для обработки

торца панели 12. После этого подают тележку 2 по направляющим 1 до совмещения заднего торца панели 12 с фрезой 17 и останавливают по откидному упору 9. Обрабатывают задний торец панели 12 аналогично переднему, после чего отводят Г-образные прижимы 3 и краном снимают обработанную панель 12 с тележки 2. Введение в устройство самоходной тележки с Г-образными прижимами позволяет производить загрузку обрабатываемых панелей непосредственно краном, исключая дополнительные приспособления (кантователи и т. д.) и обеспечивая жесткую фиксацию изделия при обработке.

-,,

Формула изобретения

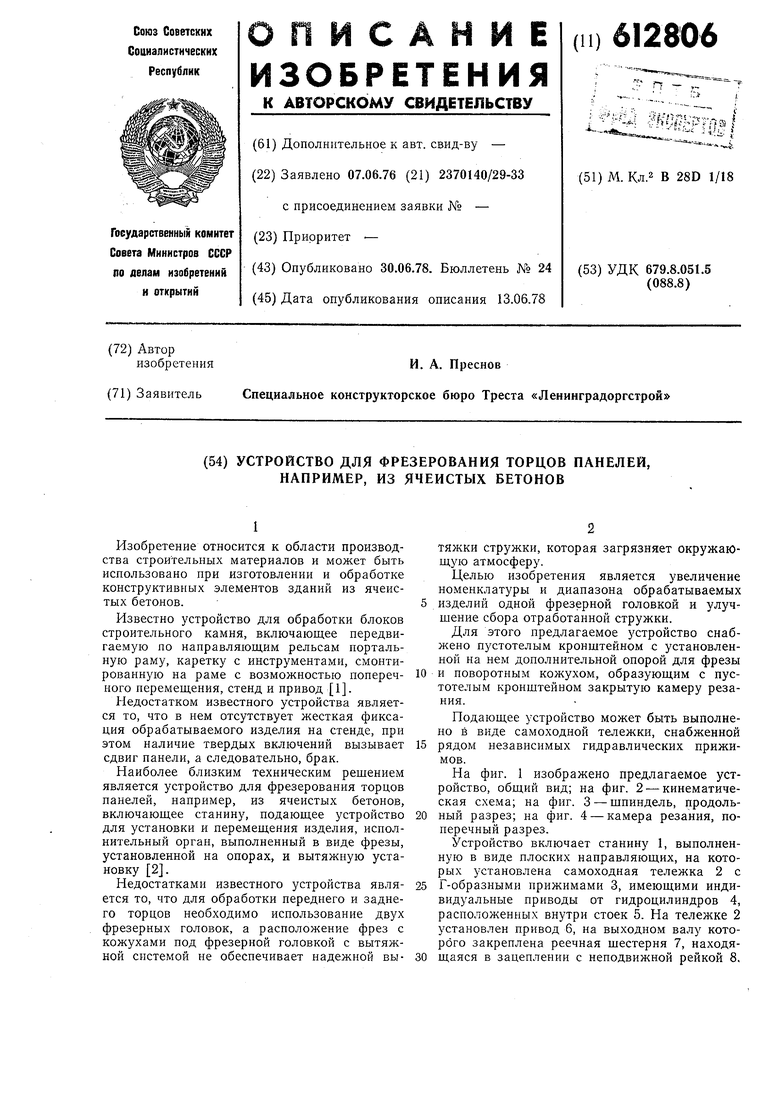

1.Устройство для фрезерования торцов панелей, например, из ячеистых бетонов, включающее станину, подающее устройство для

установки и перемещения изделия, исполнительный орган выполненный в виде фрезы, установленной на опорах, и вытяжную установку, отличающееся тем, что, с целью увеличения номенклатуры и диапазона обрабатываемых изделий одной фрезерной головкой, улучшения сбора отработанной стружки, устройство снабжено пустотелым кронштейном с установленной на нем дополнительной опорой для фрезы и поворотным кожухом, образующим с пустотелым кронштейном закрытую камеру резанИя.

2.Устройство по п. 1, отличающееся тем, что подающее устройство выполнено в виде самоходной тележки, снабженной рядом

независимых гидравлических прижимов.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №318475, кл. В 28D, 1/18, 1963.

2. Авторское свидетельство СССР №282129, кл. В 28D 1/18, 1964.

Фиг. I

Nl ft)

«

23

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электродов и устройство для его осуществления | 1991 |

|

SU1801076A3 |

| Станок универсальный малогабаритный | 2017 |

|

RU2644017C1 |

| Ледорезное устройство | 1982 |

|

SU1125453A1 |

| ЗУБОФРЕЗЕРНЫЙ СТАНОК | 1990 |

|

RU2078652C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| Установка для сварки труб из полимерных материалов | 1983 |

|

SU1199654A1 |

| ФРЕЗЕРНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1993 |

|

RU2065810C1 |

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| СПОСОБ РЕМОНТА ДОРОЖНОГО ПОКРЫТИЯ И ДОРОЖНО-РЕМОНТНЫЙ АГРЕГАТ | 2017 |

|

RU2674483C1 |

Авторы

Даты

1978-06-30—Публикация

1976-06-07—Подача