:О ;О бЬ :л «

2. Установка по п 1, отличающаяся тем, что, нагреватель выполнен в виде пустотелой матрицы, в полости которой установлена нагревательная спираль, а на рабочей поверхности выполнена кольцевая выточка с отверстиями на ее стенках для подвода воздуха,

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки теплообменников | 1986 |

|

SU1405978A1 |

| Устройство для контактной сварки пластмассовых деталей | 1985 |

|

SU1326440A1 |

| Устройство для сварки пластмассовых труб | 1989 |

|

SU1680554A1 |

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1819224A3 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| Машина для стыковой сварки полос | 1981 |

|

SU990456A1 |

| Автоматическая линия для механической обработки крупногабаритных деталей | 1989 |

|

SU1770114A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Устройство для сборки под сварку кольцевых стыков обечаек | 1986 |

|

SU1366341A1 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

1. УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащая раму, на которой смонтированы установленная в направляющих каретка с приводом и с размещенными на ней зажимными хомутами, нагреватель и торцующее устройство, отличающаяся тем, что, с целью расширения технологических возможностей установки за счет обеспечения возможности изготовления отбортованных торцов отводов труб и получения Т-образных сварных соединений, установка снабжена закрепленными на раме съемным кронштейном со сменным пуансоном и двумя платформами, на одной из которых установлено торцующее устройство, а на другой - зажимные хомуты трубопровода, при этом платформы установлены с возможностью поворота относительно осей, расположенных в плоскости, проходящей через ось зажимных хомутов отвода трубы, по радиальньм пазам, выполненным в раме и в платформе для зажимных .хомутов трубопровода.

1

Изобретение относится к сварке пластмасс, а именно к сварке полимерных труб различного диаметра с примнением электронагрева, и может найти применение при изготовлении отводов этих труб, а также отводов с металлическими фланцами, используемых в ;мелиорации для орошения полей и для магистральных трубопроводов в строи.тельстве.

Цель изобретения - расширение тенологических возможностей установки за счет обеспечения возможности изготовления отбортованных торцов отводов труб и получения Т-образных сварных соединений.

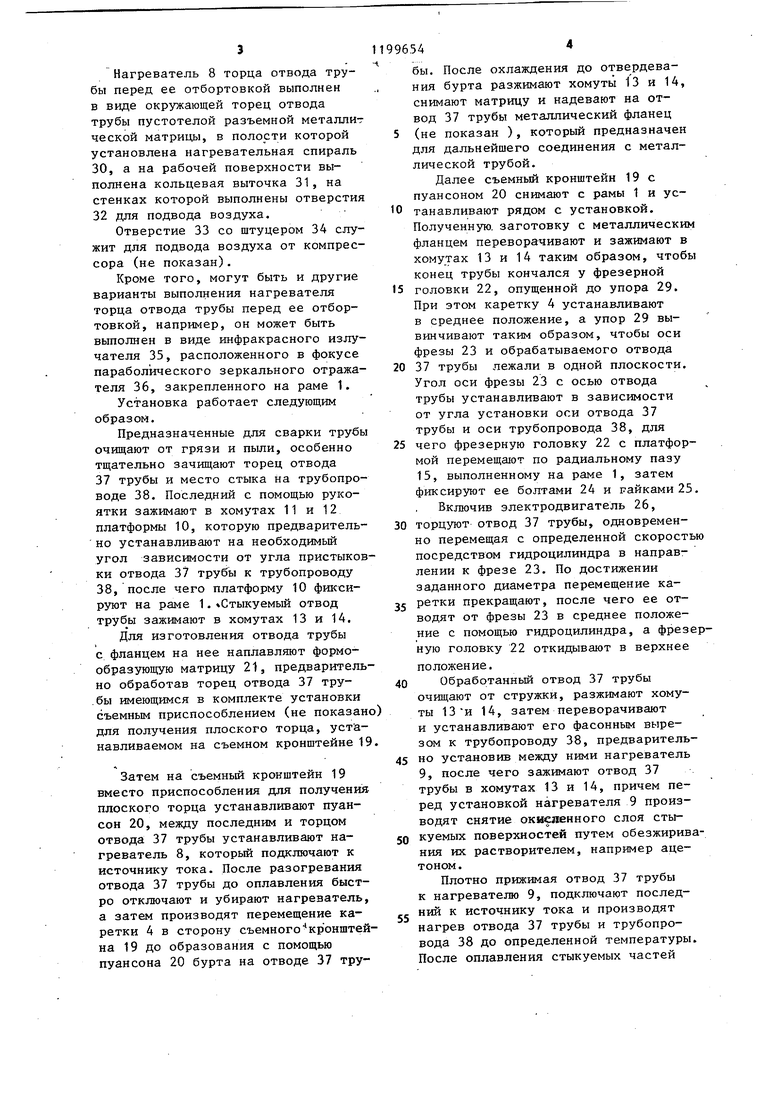

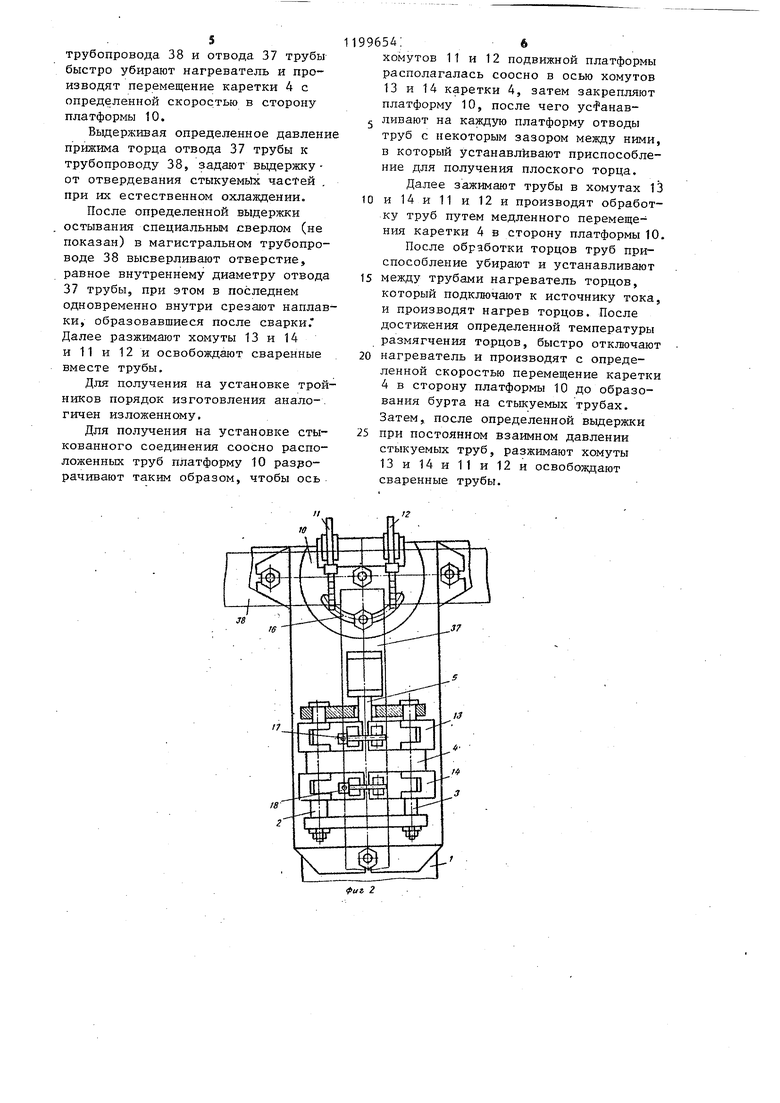

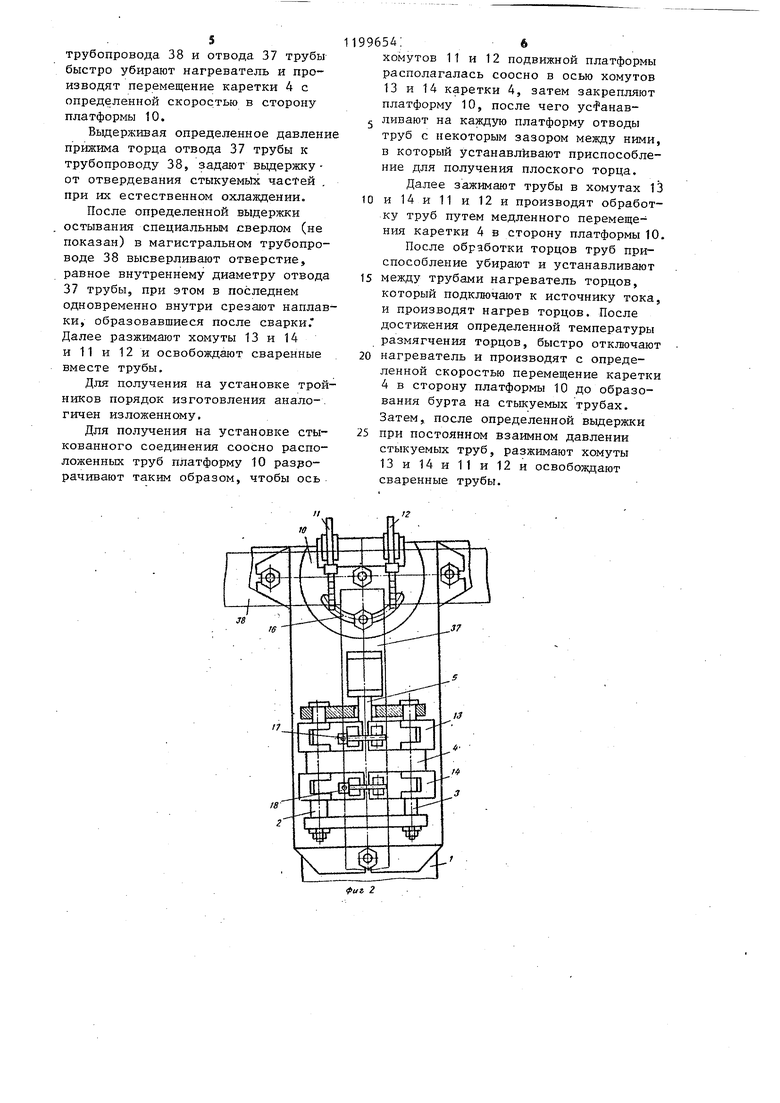

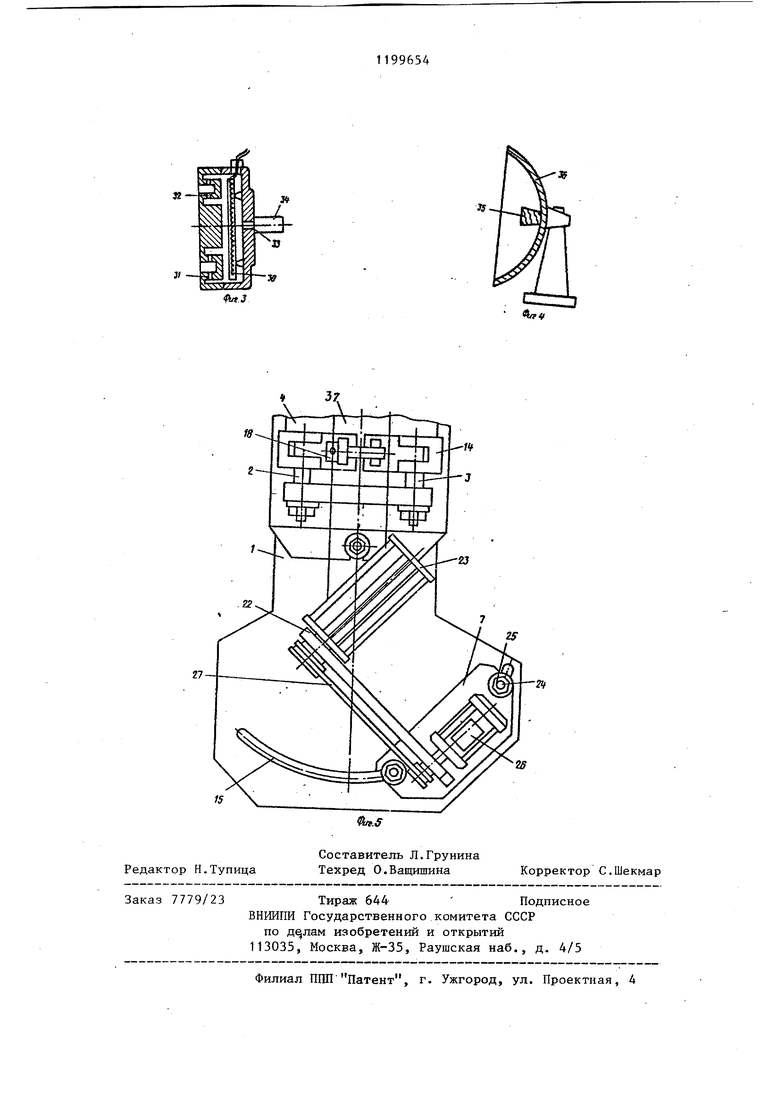

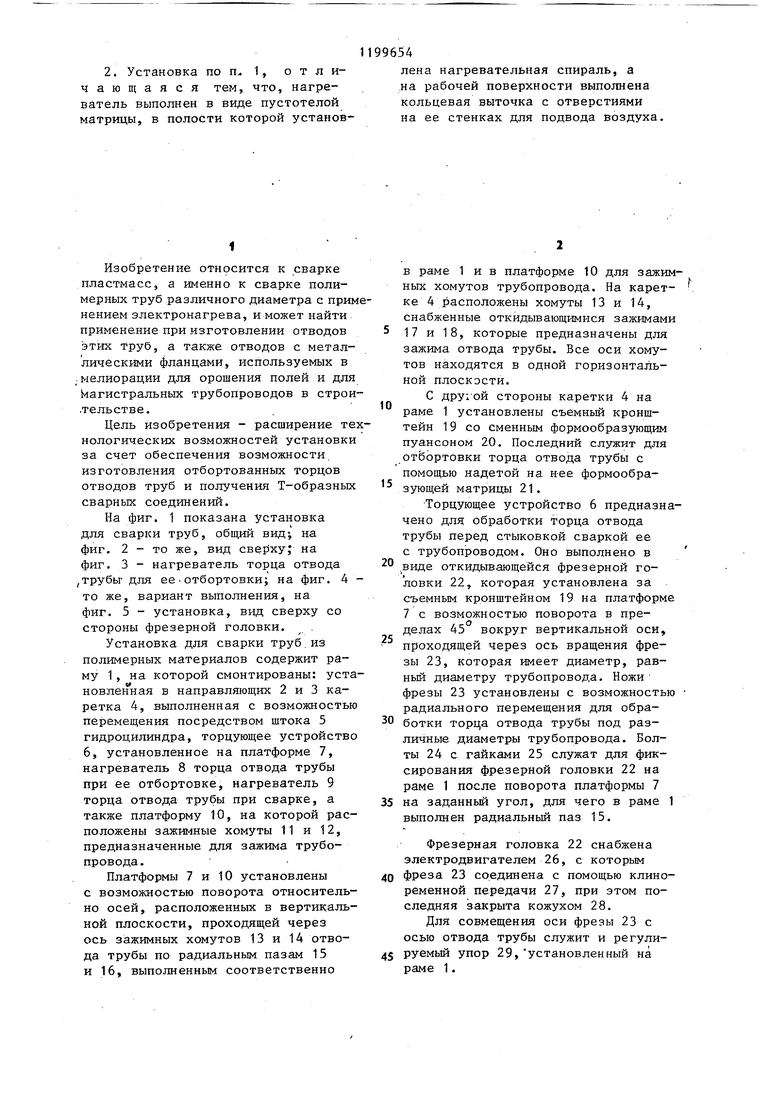

На фиг. 1 показана установка для сварки труб, общий вид; на фиг. 2 - то же, вид ceejixy; на фиг. 3 - нагреватель торца отвода ,трубьг для ее отбортовки; на фиг. 4 то же, вариант выполнения, на фиг. 5 - установка, вид сверху со стороны фрезерной головки.

Установка для сварки труб.из полимерных материалов содержит раму 1, на которой смонтированы: установленная в направляющих 2 и 3 каретка 4, выполненная с возможностью перемещения посредством штока 5 гидроцилиндра, торцующее устройство 6, установленное на платформе 7, нагреватель 8 торца отвода трубы при ее отбортовке, нагреватель 9 торца отвода трубы при сварке, а также платформу 10, на которой расположены зажимные хомуты 11 и 12, предназначенные для зажима трубопровода.

Платформы 7 и 10 установлены с возможностью поворота относительно осей, расположенных в вертикальной плоскости, проходящей через ось зажимных хомутов 13 и 14 отвода трубы по радиальным пазам 15 и 16, выполненным соответственно

в раме 1 и в платформе 10 для зажиных хомутов трубопровода. На каретке 4 расположены хомуты 13 и 14, снабженные откидывающимися зажимам 17 и 18, которые предназначены для зажима отвода трубы. Все оси хомутов находятся в одной горизонтальной плоскости.

С дру;ой стороны каретки 4 на раме 1 установлены съемньй кронштейн 19 со сменным формообразующим пуансоном 20. Последний служит для отЬортовки торца отвода трубы с помощью надетой на н-ее формообразующей матрицы 21.

Торцующее устройство 6 предназнчено для обработки торца отвода трубы перед стыковкой сваркой ее с трубопроводом. Оно выполнено в .виде откидывающейся фрезерной головки 22, которая установлена за съемным кронштейном 19 на платформ

7 с возможностью поворота в пре. ..о делах 45 вокруг вертикальной оси,

проходящей через ось вращения фрезы 23, которая имеет диаметр, равньш диаметру трубопровода. Ножи фрезы 23 установлены с возможность радиального перемещения для обработки торца отвода трубы под различные диаметры трубопровода. Болты 24 с гайками 25 служат для фиксирования фрезерной головки 22 на раме 1 после поворота платформы 7 на заданньм угол, для чего в раме выполнен радиальный паз 15.

Фрезерная головка 22 снабжена электродвигателем 26, с которьм фреза 23 соединена с помощью клиноременной передачи 27, при этом последняя закрыта кожухом 28.

Для совмещения оси фрезы 23 с осью отвода трубы служит и регулируемый упор 29, установленный на раме 1. Нагреватель 8 торца отвода трубы перед ее отбортовкой выполнен в виде окружающей торец отвода трубы пустотелой разъемной металли ческой матрицы, в полости которой установлена нагревательная спираль 30, а на рабочей поверхности выполнена кольцевая выточка 31, на стенках которой выполнены отверсти 32 для подвода воздуха. Отверстие 33 со штуцером 34 слу жит для подвода воздуха от компрес сора (не показан). Кроме того, могут быть и другие варианты выполнения нагревателя торца отвода трубы перед ее отбортовкой, например, он может быть выполнен в виде инфракрасного излу чателя 35, расположенного в фокусе параболического зеркального отража теля 36, закрепленного на раме 1. Установка работает следующим образом. Предназначенные для сварки труб очищают от грязи и пыли, особенно тщательно зачищают торец отвода 37 трубы и место стыка на трубопро воде 38. Последний с помощью рукоятки зажимают в хомутах 11 и 12 платформы 10, которую предваритель но устанавливают на необходимьй угол зависимости от угла пристыко ки отвода 37 трубы к трубопроводу 38, после чего платформу 10 фиксируют на раме 1.Стыкуемый отвод зажимают в хомутах 13 и 14. Для изготовления отвода трубы с фланцем на нее наплавляют формообразующую матрицу 21, предваритель но обработав торец отвода 37 тру.бы имеющимся в комплекте установки съемным приспособлением (не показан для получения плоского торца, устанавливаемом на съемном кронштейне 1 Затем на съемный кронштейн 19 вместо приспособления для получения плоского торца устанавливают пуансон 20, между последним и торцом отвода 37 трубы устанавливают нагреватель 8, который подключают к источнику тока. После разогревания отвода 37 трубы до оплавления быстро отключают и убирают нагреватель а затем производят перемещение каретки 4 в сторону съемногокронштей на 19 до образования с помощью пуансона 20 бурта на отводе 37 тру54бы. После охлаждения до отвердевания бурта разжимают хомуты 13 и 14, снимают матрицу и надевают на отвод 37 трубы металлический фланец (не показан ), который предназначен для дальнейшего соединения с металлической трубой. Далее съемный кронштейн 19 с пуансоном 20 снимают с рамы 1 и устанавливают рядом с установкой. Полученную, заготовку с металлическим фланцем переворачивают и зажимают в хомутах 13 и 14 таким образом, чтобы конец трубы кончался у фрезерной головки 22, опущенной до упора 29. При этом каретку 4 устанавливают в среднее положение, а упор 29 вывинчивают таким образом, чтобы оси фрезы 23 и обрабатываемого отвода 37 трубы лежали в одной плоскости. Угол оси фрезы 23 с осью отвода трубы устанавливают в зависимости от угла установки оси отвода 37 трубы и оси трубопровода 38, для чего фрезерную головку 22 с платформой перемещают по радиальному пазу 15, выполненному на раме 1, затем фиксируют ее болтами 24 и гайками 25. Включив электродвигатель 26, торцуют отвод 37 трубы, одновременно перемещая с определенной скоростью посредством гидроцилиндра в направлении к фрезе 23. По достижении заданного диаметра перемещение каретки прекращают, после чего ее отводят от фрезы 23 в среднее положение с помощью гидроцилиндра, а фрезерную головку 22 откидывают в верхнее положение. Обработанный отвод 37 трубы очищают от стружки, разжимают хомуты 13и 14, затем переворачивают и устанавливают его фасонным вырезом к трубопроводу 38, предварительно установив между ними нагреватель 9, после чего зажимают отвод 37 трубы в хомутах 13 и 14, причем перед установкой нагревателя 9 производят снятие окиеленного слоя стыкуемых поверхностей путем обезжиривания их растворителем, например ацетоном. Плотно прижимая отвод 37 трубы к нагревателю 9, подключают последний к источнику тока и производят нагрев отвода 37 трубы и трубопровода 38 до определенной температуры. После оплавления стыкуемых частей трубопровода 38 и отвода 37 трубы быстро убирают нагреватель и производят перемещение каретки 4 с определенной скоростью в сторону платформы 10. Выдерживая определенное давлени прижима торца отвода 37 трубы к трубопроводу 38, задают вьщержкуот отвердевания стыкуемых частей . при их естественном охлаждении. После определенной выдержки остывания специальным сверлом (не показан) в магистральном трубопроводе 38 высверливают отверстие, равное внутреннему диаметру отвода 37 трубы, при этом в последнем одновременно внутри срезают наплав ки, образовавшиеся после сварки. Далее разжимают хомуты 13 и 14 и 11 и 12 и освобождают сваренные вместе трубы. Для получения на установке трой ников порядок изготовления аналогичен изложенному. Для получения на установке стыкованного соединения соосно расположенных труб платформу 10 разрорачивают таким образом, чтобы ось 54:6 хомутов 11 и 12 подвижной платформы располагалась соосно в осью хомутов 13 и 14 каретки 4, затем закрепляют платформу 10, после чего усРанавливают на каждую платформу отводы труб с некоторым зазором между ними, в который устанавливают приспособление для получения плоского торца. Далее зажимают трубы в хомутах 13 и14и11 и12и производят обработку труб путем медленного перемещения каретки 4 в сторону платформы 10. После обработки торцов труб приспособление убирают и устанавливают между трубами нагреватель торцов, который подключают к источнику тока, и производят нагрев торцов. После достижения определенной температуры размягчения торцов, быстро отключают нагреватель и производят с определенной скоростью перемещение каретки 4 в сторону платформы 10 до образования бурта на стыкуемых трубах. Затем, после определенной выдержки при постоянном взаимном давлении стыкуемых труб, разжимают хомуты 13и14и11и12и освобождают сваренные трубы.

Фи1.3

У

| Волков С.С., Орлов Ю.Н | |||

| и Астахова С.И | |||

| Сварка и склеивание пластмасс | |||

| М.: Машиностроение, 1972, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Установка для сварки трубопроводов из термопластичных труб | 1976 |

|

SU621582A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-12-23—Публикация

1983-09-26—Подача