1

Изобретение относится к обработке мэталлов давлением, а именно к оборудованию для получения металлических заготовок методом штамповки с обкаткой.

Известно устройство для изготовления изделий, содержащее дке соосно расположенные матрицы, одна из которых закреплена на подв.ижной плите, а другая вьшолнена в виде сферического матрицедержателя, опирающегося своей сферической поверхностью через фрикционные. проклг1дки на неподвижное основание. Сферический мат ицедержатель снабжен хвостовиком, взаимодействующим с эксцентриковым валом и имее.т индивидуальный электропривод l .

Известен также винтовой пресс для штамповки металлических заготовок, содержащий установленный в верхней по перечине держатель рабочего инструмента со сферической рабочей поверхность и хвостовиком, вэаимодействуювгим с механизмом колебательного движения, связанньм с приводом, -а также устройство, предотвращающее поворот держателя 2.

Известна также машина для штамповки металлических заготовок, содержащая размещенный в корпусе сферодвижный механизм с направляющими колонками, входящими при перемещении корпуса сферодвижного механизма во втулки, закрепленные на столе машины 3 .

Недостатком перечисленных устройст является наличие неподвижного инствУмента (матрицы), который не позволяет заполнять гравюры штампов в необкатываемой части инструментапри штамповке утолщенных поковок.

Известна также машина для штгичповки металлических заготовок, содержащая стянутые колоннами верхнюю и нижнюю плиты, между которыми размещена направляющая траверса , а также две сроено расположенные матрицы, одн I 3 которых смонтирована на направляющей траверсе, а другая снабжена механизмом ее колебательного движения, расположенным на верхней.плите, выполненным в виде зубчатой передачи с индивидуа.пьным электроприводом 4.

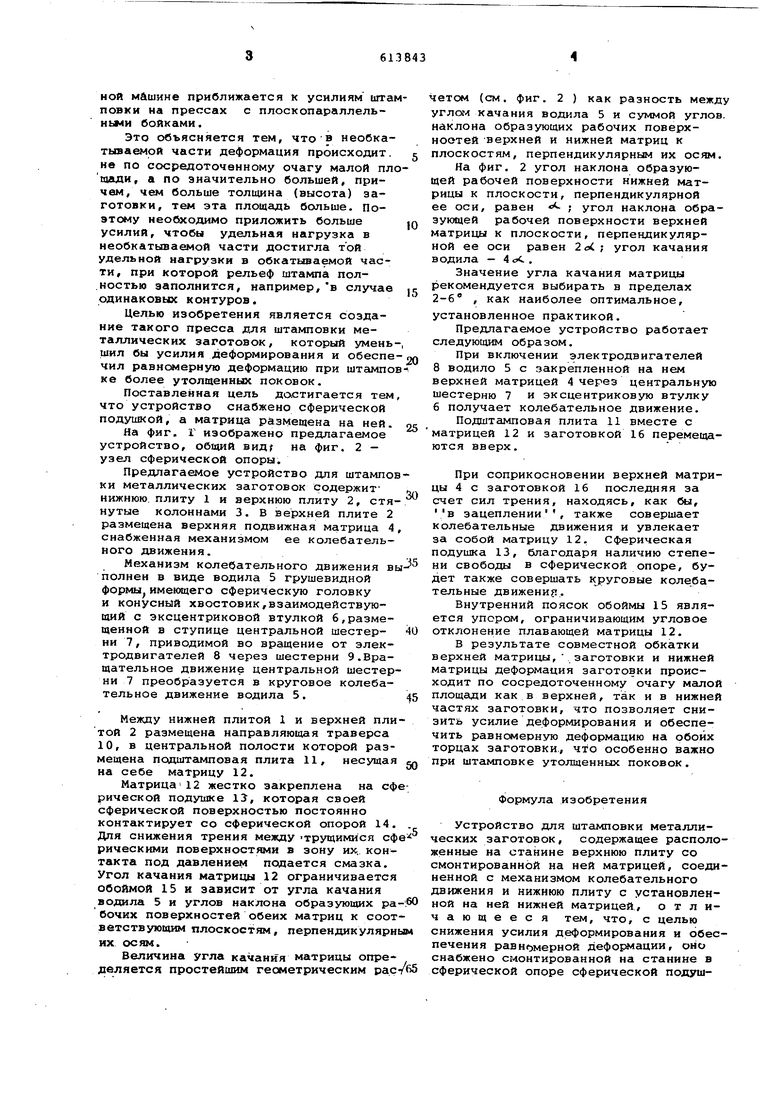

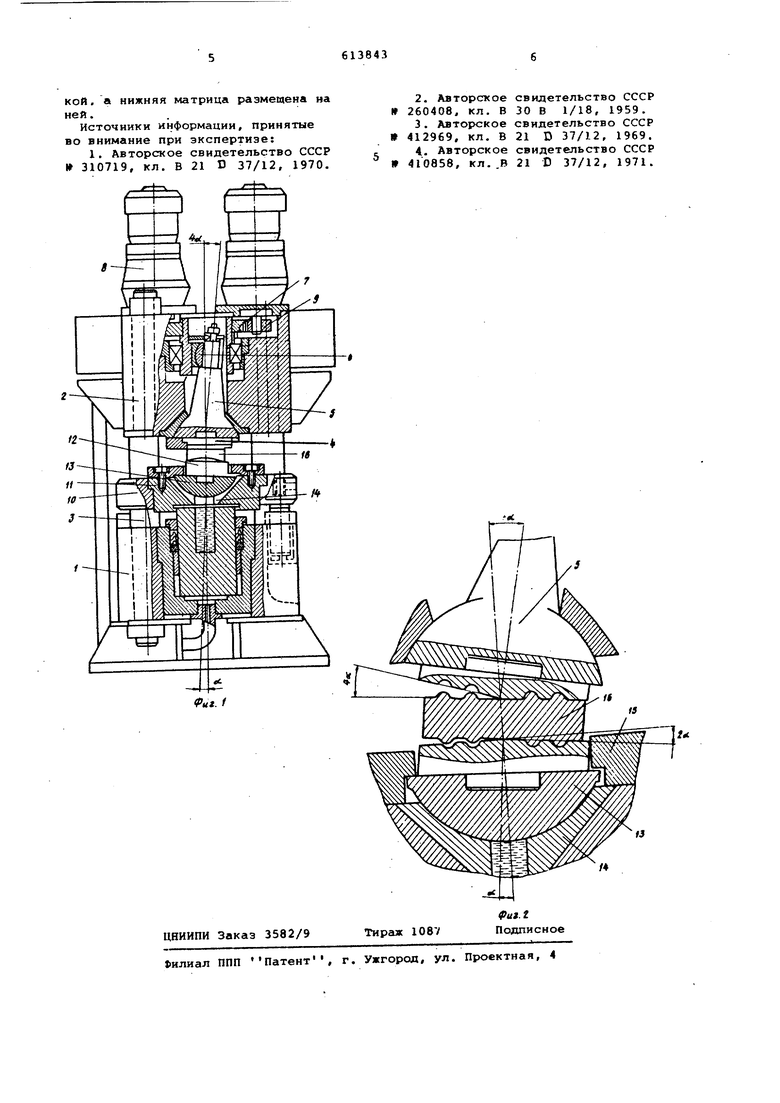

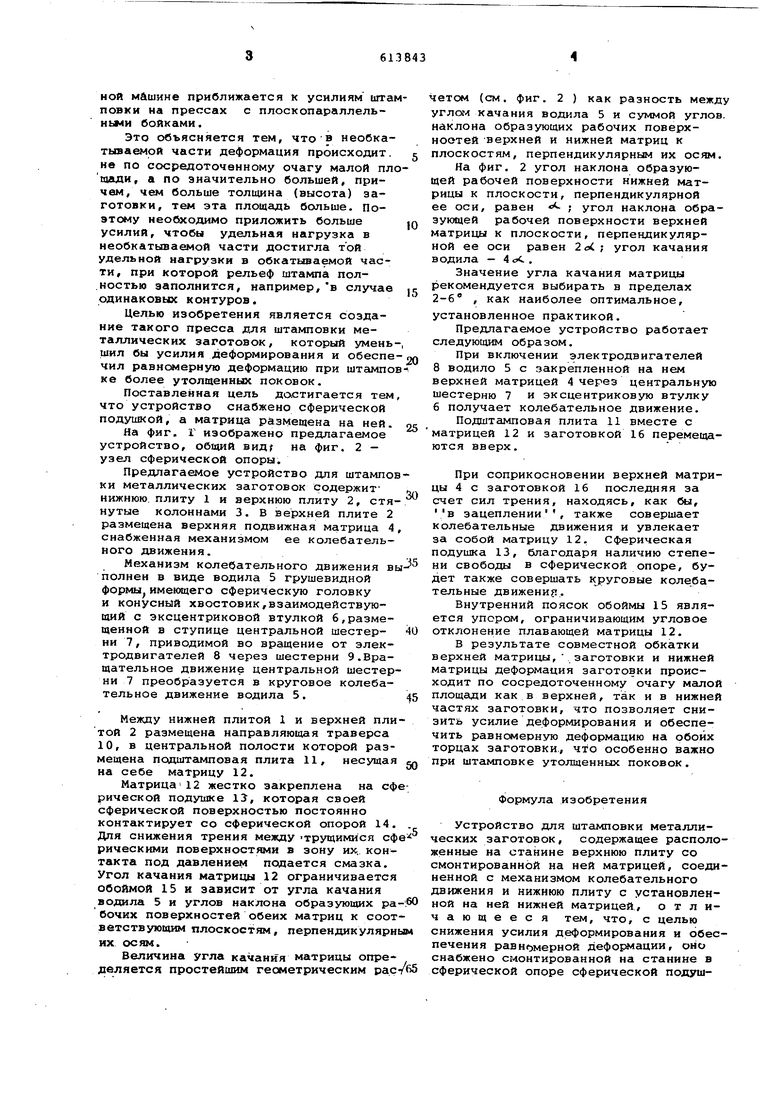

Недостатком известной машины является то, что при штамповке утолщенных заготовок ( , где Н - высота заготовки; D - диаметр) для получения рельефов на обоих торцах заготовки требуются большие усилия, так как нижняя матрица неподвижна. В таком случае усилие штамповки на данной Мишине приближается к усилиям штам повки на прессах с плоскопараллельиьми бойками. Это объясняется тем, что в необкатьшаемой части деформация происходит. не по сосредоточенному очагу малой пло щади, а по значительно большей, причем, чем больше толщина (высота) заготовки, тем эта площадь больше. Поэтому НеОвОСОДИМО приложить больше усилий, чтобы удельная нагрузка в необкатьтао1лой части достигла той удельной нагрузки в обкатываемой части, при которой рельеф штампа пол.костью заполнится, например,в случае одинаковых контуров. Целью изобретения является создание такого пресса для штамповки металлических заготовок, который уменьшил бы усилия деформирования и обеспе чил равномерную деформацию при штампо ке более утолщенных поковок. Поставленная цель достигается тем что устройство снабжено сферической подушкой, а матрица размещена на ней. На фиг. Г изображено предлагаемое устройство, общий вид; на фиг. 2 узел сферической опоры. Предлагаемое устройство для штампо ки металлических заготовок содержит нижнюю, плиту 1 и верхнюю плиту 2, стя нутые колоннами 3. В верхней плите 2 размещена верхняя подвижная матрица 4 снабженная механизмом ее колебательного движения. Механизм колебательного движения в полней в виде водила 5 грушевидной формы имеющего сферическую головку и конусный хвостовик,взаимодействующий с эксцентриковой втулкой 6,размещенной в ступице центральной тестерни 7, приводимой во вращение от электродвигателей 8 через шестерни 9.Вращательное движение центральной шестер ни 7 преобразуется в круговое колебательное движение водила 5. Между нижней плитой 1 и верхней пли той 2 размещена направляющая траверса 10, в центральной полости которой размещена подштгилповая плита 11, несущая на себе матрицу 12. Матрица12 жестко закреплена на сф рической подушке 13, которая своей сферической поверхностью постоянно контактирует со сферической опорой 14 Для снижения трения между «трущимися сф рическими поверхностями в зону их., контакта под давлением подается смазка. Угол качания матрицы 12 ограничивается обоймой 15 и зависит от угла качания водила 5 и углов наклона образующих ра бочих поверхностей обеих матриц к соо ветствующим плоскостям, перпендикуляр их осям. Величина угла качания матрицы опре деляется простейшим геометрическим pac етом (см. фиг. 2 ) как разность между глo качания водила 5 и углов, аклона образующих рабочих поверхоотей Верхней и нижней матриц к лоскостям, перпендикулярным их осям. На фиг. 2 угол наклона образуюей рабочей поверхности нижней матрицы к плоскости, перпендикулярной ее оси, равен « ; угол наклона образующей рабочей поверхности верхней атрицы к плоскости, перпендикулярной ее оси равен 2оС; угол качания в одила - 4 с . Значение угла качания матрицы рекомендуется выбирать в пределах 2-6° , как наиболее оптимальное, установленное практикой. Предлагаемое устройство работает следующим обра зом. При включении электродвигателей 8 водило 5 с закрепленной на нем верхней матрицей 4 через центральную шестерню 7 и эксцентриковую втулку б получает колебательное движение. Подштамповая плита 11 вместе с матрицей 12 и заготовкой 16 перемещаются вверх. При соприкосновении верхней матрицы 4 с заготовкой 16 последняя за счет сил трения, находясь, как бы, в зацеплении , также совершает колебательные движения и увлекает за собой матрицу 12. Сферическая подушка 13, благодаря наличию степени свободы в сферической опоре, будет также совершать круговые колебательные движени. Внутренний поясок обоймы 15 является упорсяи, ограничивающим угловое отклонение плавающей матрицы 12. В результате совместной обкатки верхней матрицы, заготовки и нижней матрицы деформация заготовки происходит по сосредоточенному очагу малой площащи как в верхней, так и в нижней частях заготовки, что позволяет снизить усилие деформирования и обеспечить равнсяиерную деформацию на обоих торцах заготовки., что особенно важно при штамповке уто.пщенных поковок. Формула изобретения Устройство для штамповки металлических заготовок, содержащее расположенные на станине верхнюю плиту со смонтированной на ней матрицей, соединенной с механизмом колебательного движения и нижнюю плиту с установленной на ней нижней матрицей, отличающееся тем, что, с целью снижения усилия деформирования и обеспечения равномерной деформации, оно снабжено смонтированной на станине в сферической опоре сферической подуш

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки заготовок | 1974 |

|

SU517514A1 |

| Способ сферодвижной штамповки | 1989 |

|

SU1639840A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Штамп для безоблойной штамповки поковок | 1980 |

|

SU969406A1 |

| Устройство для штамповки заготовок | 1974 |

|

SU496194A1 |

| Способ сферодвижной штамповки | 1977 |

|

SU626870A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Машина для сферической штамповки металлических заготовок | 1975 |

|

SU551194A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

Авторы

Даты

1978-07-05—Публикация

1976-01-04—Подача