(54) УСТРОЙСТВО ДЛЯ ШТАМПОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1996 |

|

RU2098211C1 |

| Устройство для штамповки обкатыванием | 1980 |

|

SU956100A1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 1994 |

|

RU2077403C1 |

| Устройство для изготовления изделий обкатыванием | 1976 |

|

SU574255A2 |

| Устройство для изготовления изделий обкатыванием | 1976 |

|

SU592490A2 |

| Устройство для изготовления изделий обкатыванием | 1977 |

|

SU733803A2 |

| МАШИНА ДЛЯ СФЕРОДВИЖНОЙ ШТАМПОВКИ | 1994 |

|

RU2071856C1 |

| Машина для сферодвижной штамповки | 1977 |

|

SU721185A1 |

| Рабочий ротор | 1976 |

|

SU632457A1 |

| Устройство для обкатки | 1977 |

|

SU665969A1 |

I

Известно устройство для штамповки заготовок обкатыванием, содержащее корпус, установленный на шаровой опоре, размещенный в нем инструментодержатель с шаровой поверхностью, взаимодействуюший 5 с шаровой поверхностью опоры корпуса и соединенный с приводом в виде двух конических червяков, входящих в зацепление с гипоидным колесом, на наружной поверхности ступицы которого расположена эксцентри-ю новая втулка.

Однако энергосиловые параметры процесса деформирования заготовок ограничены предельно допустимыми усилиями и напряжениями щтамповки, которые не должны превы- 15 щать динамической прочности деталей и узлов механизма обкатывания.

Это.объясняется тем, что величина рабочего момента кругового обкатывания инструмента ограничена небольшой в извест- 20 ных устройствах величиной плеча между осью привода и дезаксиалом эксцентриковой втулки, посаженной на хвостовик водила, а также длиной водила. Кроме того, конструктивно-технологическое выполнение 25

несущего корпуса таких устройств затрудни- тельно, а использовать их в процессах, для которыхтребуется инструмент со сквозным рабочим каналом (выдавливание, вытяжка с утонением, обжим и волочение с крупноочаговыми деформациями) невозможно.

Для расширения технологических возможностей устройства, инструментодержатель выполнен в виде стакана, при этом шаровая опора корпуса размещена в дон-: ной части стакана, привод смонтирован на цилиндрическом хвостовике, которым снаб-. жен корпус, а эксцентриковая втулка привода расположена в верхней части стакана. Стакан, щаровая опора и цилиндрический хвостовик могут быть расположены соосно

.и в них выполнено сквозное отверстие диаметром, большим максимального диаметра штампуемой заготовки.

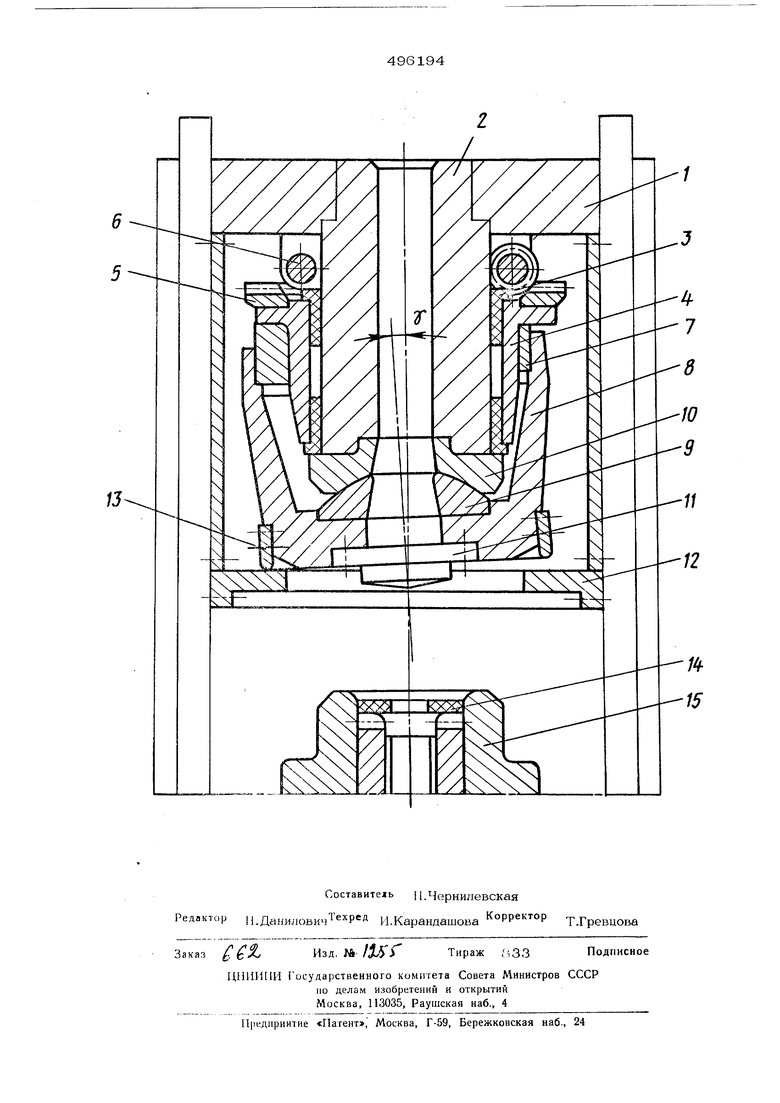

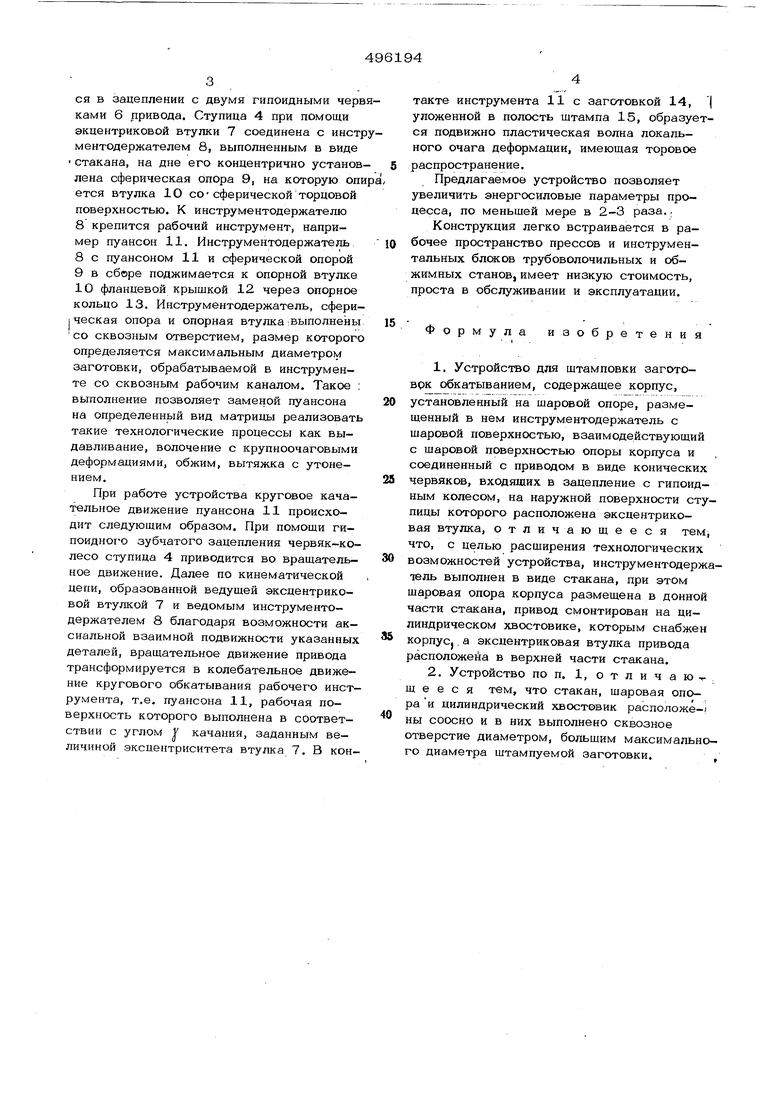

На чертеже показана конструкция предлагаемого устройства. Оно состоит из корпуса в виде плиты 1 с цилиндрическим сквозным хвостовиком 2, на котором в подшипниках 3 установлена ступица 4 с закрепленным на

1ней гипоидным колесом 5. Колесо находится в зацеплении с двумя гипоидными червками б привода. Ступица 4 при помощи экцентриковой втулки 7 соединена с инстрмеитодержателем 8, выполненным в виде стакана, на дне его концентрично установлена сферическая опора 9, на которую опи ется втулка 10 со сферической торцовой поверхностью. К инструментодержателю 8 крепится рабочий инструмент, например пуансон 11. Инструментодержатепь

8с пуансоном 11 и сферической опорой

9в сборе поджимается к опорной втулке

10фланцевой крышкой 12 через опорное кольцо 13. Инструментодержатель, сфери-

Iческая опора и опорная втулка выполнены со сквозным отверстием, размер которого определяется максимальным диаметром заготовки, обрабатываемой в инструменте со сквозным рабочим каналом. Такое : выполнение позволяет заменой пуансона на определенный вид матрицы реализовать такие технологические процессы как выдавливание, волочение с крупноочаговыми деформациями, обжим, вытяжка с утонением.

При работе устройства круговое качательное движение пуансона 11 происходит следующим образом. При помоши ги- поиднотО зубчатого зацепления червяк-колесо ступица 4 приводится во вращательное движение. Далее по кинематической цепи, образованной ведущей эксцентриковой втулкой 7 и ведомым инструментодержателем 8 благодаря возможности аксиальной взаимной подвижности указанных деталей, вращательное движение привода трансформируется в колебательное движение кругового обкатывания рабочего инструмента, т.е. пуансона 11, рабочая поверхность которого выполнена в соответствии с углом У качания, заданным величиной эксцентриситета втулка 7. В контакте инструмента 11 с заготовкой 14, | уложенной в полость штампа 15, образуется подвижно пластическая волна локального очага деформации, имеющая торовое распространение.

Предлагаемое устройство позволяет увеличить энергосиловые параметры процесса, по меньшей мере в 2-3 раза..

Конструкция легко встраивается в рабочее пространство прессов и инструментальных блсжов трубоволочильных и обжимных станов, имеет низкую стоимость, проста в обслуживании и эксплуатации.

Формула изобретения

Авторы

Даты

1975-12-25—Публикация

1974-07-24—Подача