Изобретение относится к обработке металлов давлением и может найти применение во многих областях машиностроения и металлообрабатывакяцей промышленности.

Известен целый ряд способов сферодвижной штамповки, например способ торцевой прокатки изделий типа дисков с неподвижным., лекальным очагом деформации р-З, способ горячего накатывания зубьев конических колес методом сферодвижной штамповки {sj.

Известен также способ деформирования заготовки, заключающийся в том, что заготовке в период приложения осевого уелЛИЯ сообщают колебательное движение

3.

Осуществляется способ следующим образом. Заготовку помещают в щтамп между двумя матрицами. При опускании верхней матрицы заготовка. подвергается воздействию осевого усилия, при этом нижняя матрица совершает круговое колебательное движение, а вместе с ней и заготовка.

Данный способ имеет следующие недостатки: поскольку один из инструментов для осуществления указанного способа должен совершать круговое качатель- ное движение, будучи нагруженным деформирующим усилием, то необходимо применение опорной поверхности инструмента, выполненной в виде сферы. При этом, для поворота инструмента, нагруженного возрастающим, по мере протекания деформации, усилием, необходимо затрачивать большую мощность на привод машины, значительная часть которсй расходуется на преодоление сил трения в onopHoii поверхности инстру /ента.

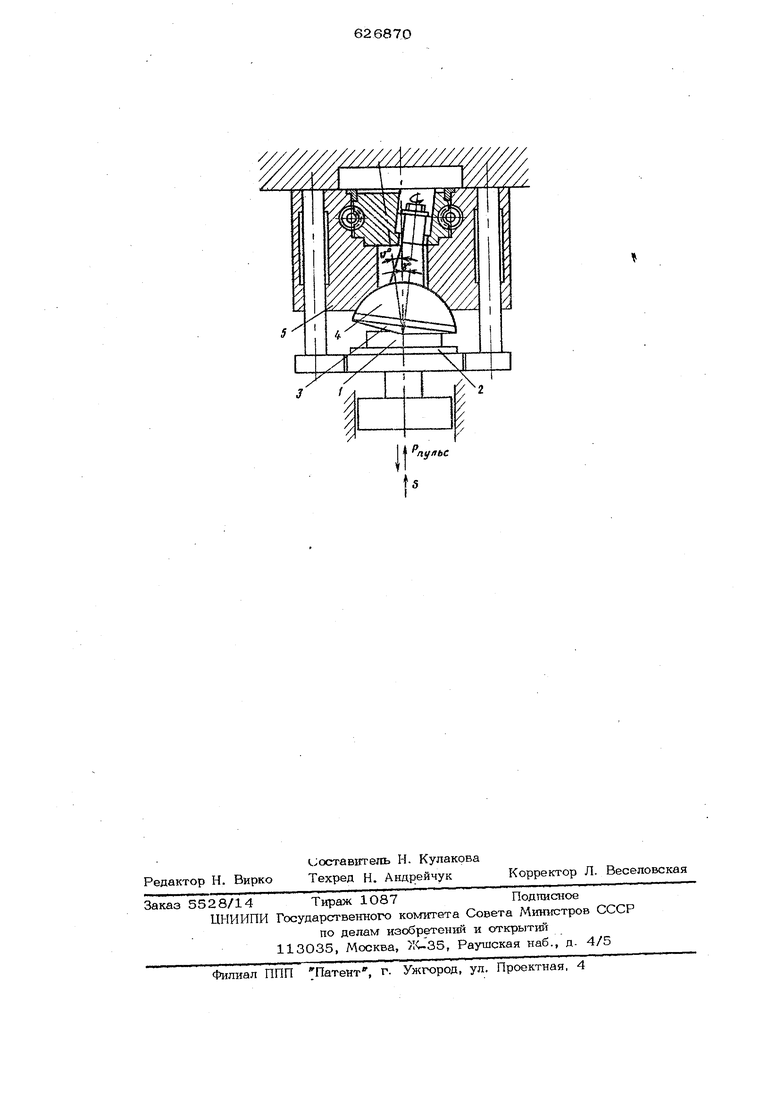

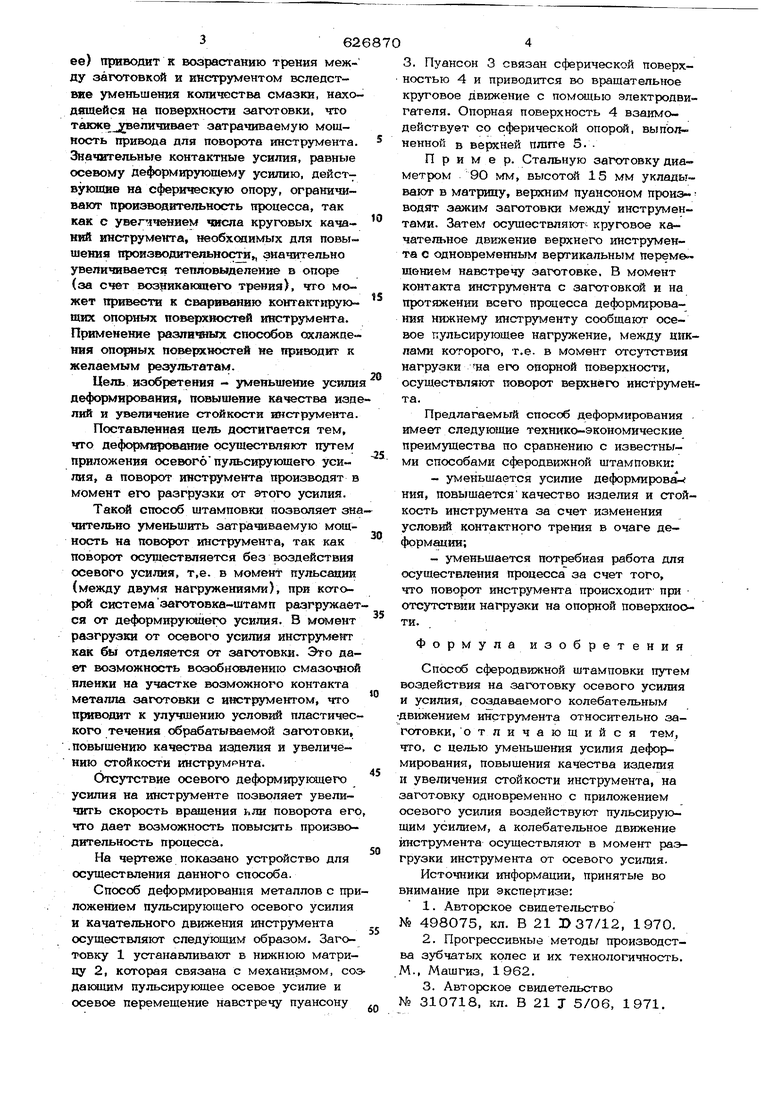

Иначе говоря, при уменьшении технологического усилия штамповки за счет локального очага деформации и небольшой поверхности контакта инструмента с заготовкой увеличивается затрачиваемая мощность привода для поворота шютрукгеита, находящегося под воздействием осевого усилия. Кроме того, постоянный контакт металла заготовки с инструментом во время деформации (по мере рагшития 362 ее) тгриводит к возрастанию трения между заготовкой и инструментом вследствие уменьшения количества смазки, находящейся на поверхности заготовки, что также епичивает затрачиваемую мощность привода для поворота инструмента. Значительные контактные усилия, равные осевому деформирующему усилию, действующие на сферическую опору, ограничивают производительность процесса, так как с увегччением &юла круговых качаний инструмента, необходимых для повы шення производительности,, значительно увеличивается тепловыделение в опоре (за счет возникающего трения), что может привести к сварвванню контактирующих опорных поверхностей инструмента. Применение раэлв шых спосс ов охлаждения опорных поверхжхугей не привод1гг к желаемым результатам. Цель изобретения - уменьшение усили деформирования, повышение качества изп ЛИЙ и увеличение стойкости инструмента. Поставленная цель достигается тем, что дефоркшрование осуществляют путем приложения осевогопульсирующего усилия, а поворот инструмента производят в момент его разгрузки от этого усилия. Такси способ щтампов Си позволяет зна чительно уменьшить затрачиваемую мощность на поворот инструмента, так как поворот осуществляется без воздействия осевого усилия, т,е. в момент яульсаиин (между двумя нагружениями), при которой система заготовка-щтамп разгружает ся от деформируюйего усилия. В момент разгрузки от осевого усилия инструмент как бы отделяется от заготовки. Это дает возможность возобнсдалению смазочной пленки на участке возможного контакта металла заготовки с инструментом, что приводит к улучшению условий пластичес кого течения обрабатываемой заготовки, .повышению качества изделия и увеличению стойкости инструмрнта. Отсутствие осевого деформирующего усилия на инструменте позволяет увеличить скорость вращения или поворота его что дает возможность повысить производительность процесса. На чертеже показано устройство для осуществления данного способа. Способ деформирования металлов с при ложением пульсирующего осевого усилия и качательного движения инструмента осуществляют следующим образом. Заготовку 1 устанавливают в нижнюю матрицу 2, которая связана с механизмом, со дающим пульсирующее осевое усилие и осевое перемещение навстречу пуансону 3. Пуансон 3 связан сферической поверхностью 4 и приводится во вращательное круговое движение с помощью электродвигателя. Опорная поверхность 4 взаимодействует со сферической опорой, выполненной в верхней плите 5. . Пример. Стальную заготовку диаметром 90 мм, высотой 15 мм укладывают в матрицу, верхним пуансоном произ водят зажим заготовки между инструментами. Затем осуществляют круговое качательное движение верхнего инструмента с одновременным вертикальным переме щением навстречу заготовке. В момент контакта инструмента с заготовкой и на протяжении всего процесса деформирования нижнему инструменту сообщают осевое пульсирующее нагружение, между циклами которого, т.е. в момент отсутствия нагрузки на его опорной поверхности, осуществляют поворот верхнего инструмента. Предлагаемый способ деформирования , имеет следующие технико-экономические преимущества по сравнению с известными способами сферодвижной щтамповки: -уменьшается усилие деформирова-е кия, повышаетсякачество изделия и стойкость инструмента за счет изменения условий контактного трения в очаге деформации;-уменьшается потребная работа для осуществления процесса за счет того, что поворот инструмента происходит при отсутствии нагрузки на опорной поверхности. Формула изобретения Способ сферодвижной штамповки путем воздействия на заготовку осевого усилия и усилия, создаваемого колебательным движением инструмента относительно заготовки, отличающийся тем, что, с целью уменьшения усилия деформирования, повышения качества изделия и увеличения стойкости инструмента, на заготовку одновременно с приложением осевого усилия воздействуют пульсирующим усилием, а колебательное движение инструмента осуществляют в момент разгрузки инструмента от осевого усилия. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство № 498075, кл. В 21 1 37/12, 1970. 2.Прогрессивные методы производства зубчатых колес и их технологичность. М., Машгиз, 1962. 3.Авторское свидетельство № 310718, кл. В 21 Т 5/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для штамповки заготовок | 1980 |

|

SU940942A1 |

| Способ сферодвижной штамповки | 1980 |

|

SU984577A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ЗАГОТОВКИ | 1998 |

|

RU2172224C2 |

| Устройство для штамповки металлических заготовок | 1976 |

|

SU613843A1 |

| Способ изготовления металлических изделий и сферодвижный прессователь для его осуществления | 1978 |

|

SU700243A1 |

| Способ обратного выдавливания изделий типа стаканов | 1975 |

|

SU562365A1 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| Способ деформирования заготовки | 1974 |

|

SU508321A1 |

| СПОСОБ СФЕРОДИНАМИЧЕСКОГО ПЛАСТИФИЦИРОВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2455100C1 |

| Способ штамповки с обкаткой | 1977 |

|

SU673367A1 |

Авторы

Даты

1978-10-05—Публикация

1977-04-04—Подача