J

Изобретенне относится к промышленности строительных матерналбв, преимущественно, к способам прсжзводства портландцемента.

Известен способ производства портландцемента путем обжига смесн карбонатного н алюмосилнкатного компонентов 1 .

л

Недостатком данного способа является значительнью энергетические затраты на помол сырьевой смеж и обжиг.

Цель изобретения - сннженне знергетнческнх затрат.

Достигается зто тем, что по предлагаемому способу в качестве алюмоснлнкатного компонента вводят магматнческую или метаморфическую породу в внде щебня с размером фракций 0,5-30 мм.

Карбонатный компонент вводят в виде щебня с размерена фракций 0,5-30 мм, кроме того, карбонатный компонент вводят в внде шлама.

Сущность предлагаемого способа производства g портландцемента состоит в следуюшем.

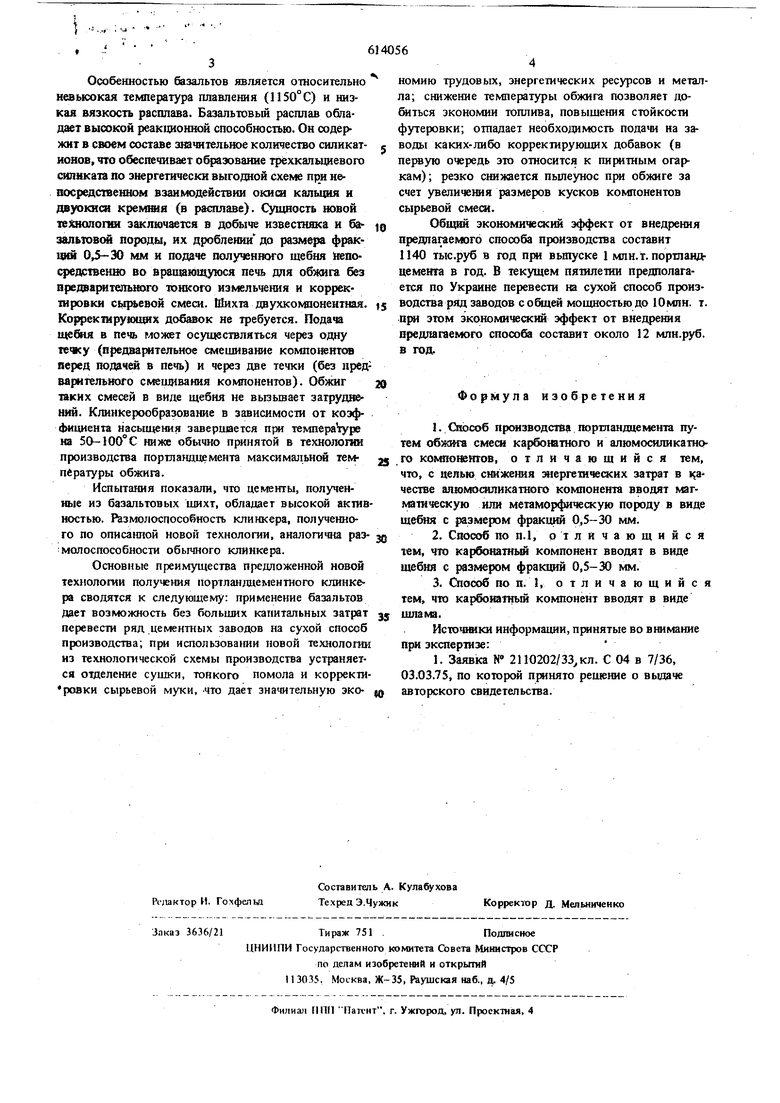

Карбон г нлн карбонатно-гш1нистую сырьевую смесь, приготовленную обычным способом подают в емкость, куда позируют алюмосялнкатный компоне т (метаморфическую нлн маглитическую породу) JQ в виде щебня с размером фракш1й 0,5-30 мм в количестве 1-25%. Из этой емкостн сырьевую смесыюдают непосредственно во вращающуюся печь, где подв.ргают обжигу при 1300-1400°С, в результате чего получают цементный клннкер. Предлагаемый способ производства основан на примененин в качестве алюмоснлнкатного компонента вулканических порол типа базальтов. Хнмнческнй состав зтнх пород представлен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU863534A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU937391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2012 |

|

RU2509063C1 |

| Способ получения портландцементного клинкера | 1984 |

|

SU1293138A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU903329A1 |

| БЕЗОБЖИГОВОЕ ВЯЖУЩЕЕ | 2001 |

|

RU2212383C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

Базальты 45,4-55,9 0,4-1,6 14,6-21,8 8,96-16,55 4,5-13,4 1,6-11,8 2,1-5,6

Особенностью базальтов является относительно невысокая температура плавления (И50°С) и низкая вязкость расплава. Базальтовьш расплав обладает высокой реакционной способностью. Он содержит в своем составе значительное количество силикатионов, что обеспечивает образование трехкапы Ибвого (жлнката по знергетически выгодной схеме непосредсгаешюм взаикюдействии окиси калыщя и двуокиси кремшв (в расплаве). Сущность новой теиснопопш заключается а добыче известняка и базальтовой породы, их дроблении до разм&рй фракшш ОД-30 мм и подаче полученного щебня яепосредственш во вращающуюся печь для обжига без предаарттшьыого TOHKOIX) измельчатся и корректировки С ц%евой смеси. Шихта двухкокшонентная. Корректнруюсдах добшок не требуется. Подача щебня в печь может осуществляться через одну гечку (предварительное смещиваш1е компонентсш перед подачей в печь) и через две течки (без иредварнтелыюго спешивания колтонентов). Обжиг таких смесей в виде щебня не вызьшает затруднений. Клинкерообразование в зависимости от коэф(Ьициента насыщешЕя завершается при TeMoepaVype на 50-100°С ниже обычно принятой в технологии производства портла здщмента максимальной темпиратуры обжига.

Испытания показали, чго цементы, полученные из базальтовых шихт, обладает высокой активностью. Размолоспособностъ клинкера, полученного по описанпой новой технологии, аналогична раз: молоспособности обычного клинкера.

Основные преимущества предложенной новой технологии получения портландщементного клинкера сводятся к следующему: применение базальтов дает возможность без больших капитальных затрат перевести ряд цементных заводов на сухой способ производства; при использова1ши новой технологии из технолога ческой схемы производства устраняется отделение сушки, тонкого помола и корректи ровки сырьевой муки, -что дает значительную экономию трудовых, энергетических ресурсов и металла; снижение температ)фы обжига позволяет до&1ться экономии топлива, повышения стойкости футеровки; отпадает необходимость подачи на заводы каких-либо корректирующих добавок (в первую очередь это относится к пиритным огаркам) ; резко снижается nbuiejoioc при обжиге за счет увеличения размеров кусков KONffioHeHroB сырьевой смеси.

Общий экономичеосий эффект от внедрения предлагаемого способа производства составит 1140 тыс.руб в год при вьшуске 1 млн.т. портландцемента в год. В текущем пятилетии предполагается по Украине перевести на сухой способ производства рЯд заводов с общей мощностью до Юмлн. т. при этом экономическш эффект от внедрения вредш1гаемого способа составит около 12 млн.руб. в год.

Формула изобретения

Источники информации, п{жнятые во внимание при экспертизе:

Авторы

Даты

1978-07-05—Публикация

1976-09-30—Подача