Изобретение относится к технологии вяжущих материалов, преимущественно к способу производства цемент-, ного клинкера.

Цель изобретения - обеспечение расщирения сырьевой базы за счет использования в качестве алюмосили- катного компонента легкоплавкой глины.

Способ осуществляют следующим образом.

Глинистый шлам из легкоплавкой глины (например, спондиловой) поают в гранулятор непосредственно на известняковый щебень. В результате снижения влажности шлама за счет отсоса части влаги парами известняка и ее расхода на смачивание поверхности карбонатного щебня образуются гранулы представляющие собой карбонатный сердечник, покрытый глинистым тестом. Обжиг таких гранул во вращающихся печах не вызывает затруднений,так

как при появлении первых порций асплава глины он сразу же реагиует с декарбонизирующимся известяковым сердечником образуя насыенную известью более тугоплавкую клинкерную массу.

Карбонатный компонент вводят в виде щебня с размером фракций 5-15 мм. При этом чем тверже известняк, тем должны быть мельче частицы. Расчетное количество глинистого шлама подают на известняковый щебень в гранулятор,- перемешивают и подают во вращающуюся печь, где подвергают обжигу при 1350-1380 С, в результате чего получают цементный клинкер.

Предлагаемый способ производства основан на применении в качестве глинистого компонента легкоплавких глин типа спондиловых.

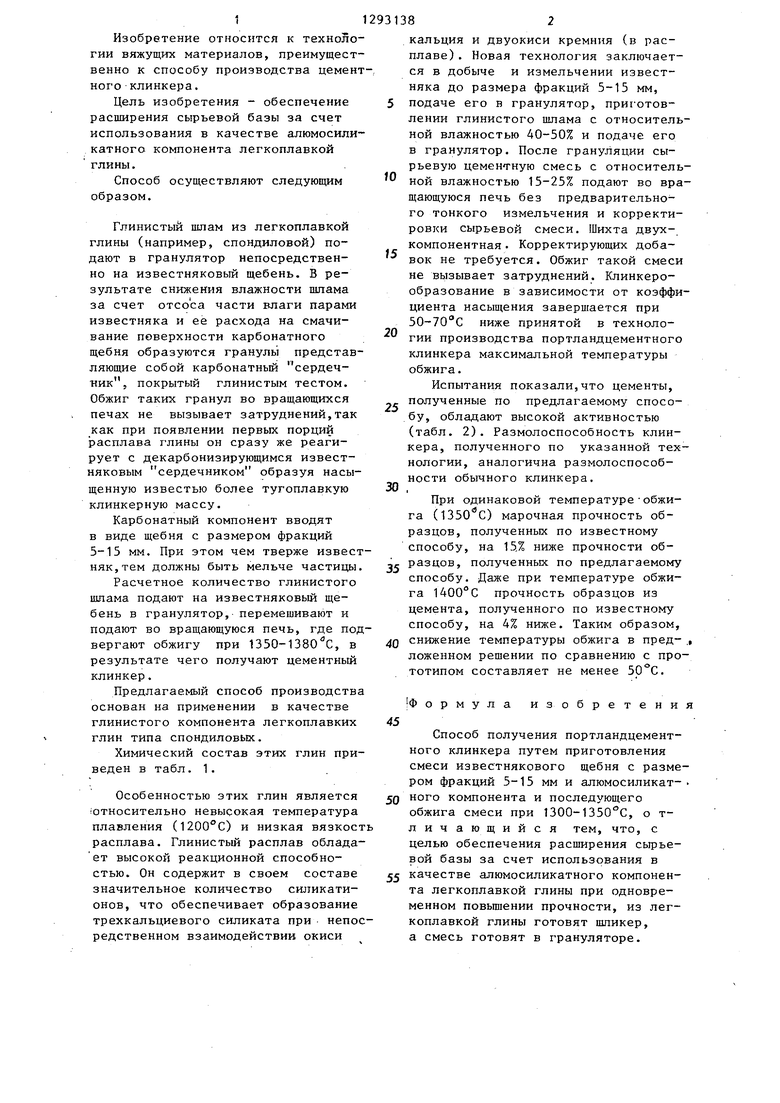

Химический состав этих глин приведен в табл. 1.

Особенностью этих глин является относительно невысокая температура плавления (1200°С) и низкая вязкость расплава. Глинистый расплав облада- ет высокой реакционной способностью. Он содержит в своем составе значительное количество силикати- онов, что обеспечивает образование трехкальциевого силиката при непосредственном взаимодействии окиси

кальция и двуокиси кремния (в расплаве) . Новая технология заключается в добыче и измельчении известняка до размера фракций 5-15 мм,

подаче его в гранулятор, приготовлении глинистого щлама с относительной влажностью 40-50% и подаче его в гранулятор. После грануляции сырьевую цементную смесь с относительной влажностью 15-25% подают во вращающуюся печь без предварительного тонкого измельчения и корректировки сырьевой смеси. Шихта двух- компонентная . Корректирующих добавок не требуется. Обжиг такой смеси не вызывает затруднений. Клинкеро- образование в зависимости от коэффициента насыщения завершается при 50-70 С ниже принятой в технологии производства портландцементного клинкера максимальной температуры обжига.

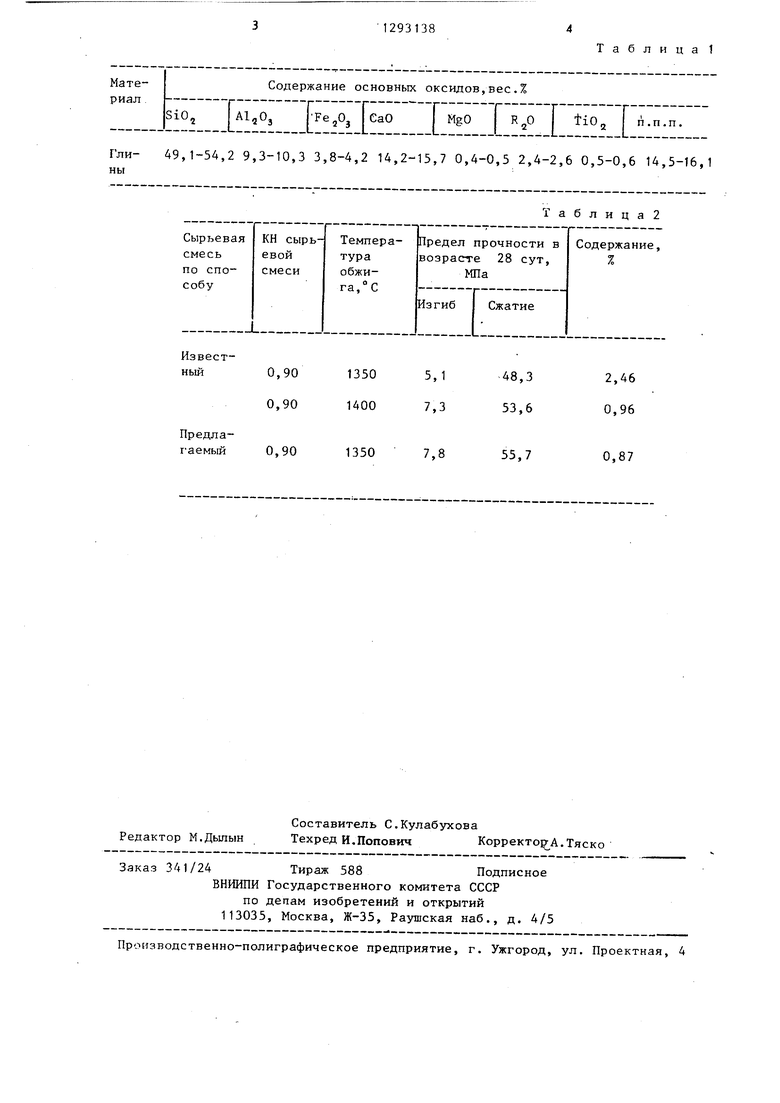

Испытания показали,что цементы, полученные по предлагаемому способу, обладают высокой активностью (табл. 2). Размолоспособность клинкера, полученного по указанной технологии, аналогична размолоспособ- ности обычного клинкера.

При одинаковой температуреобжига (1350 с) марочная прочность образцов, полученных по известному способу, на 15% ниже прочности образцов, полученных по предлагаемому способу. Даже при температуре обжига прочность образцов из цемента, полученного по известному способу, на 4% ниже. Таким образом,

снижение температуры обжига в пред- ., ложенном решении по сравнению с прототипом составляет не менее 50°С.

Формула изобретения

Способ получения портландцементного клинкера путем приготовления смеси известнякового щебня с размером фракций 5-15 мм и алюмосиликат-ного компонента и последующего

обжига смеси при 1300-1350 С, о т- лич ающийся тем, что, с целью обеспечения расширения сырьевой базы за счет использования в

качестве алюмосиликатного компонента легкоплавкой глины при одновременном повьшюнии прочности, из легкоплавкой глины готовят шликер, а смесь готовят в грануляторе.

Материал

Содержание основных оксидов,вес.%

SiO,АТ ОЗ FejOj СаОMgOR OtiO п.п.п.

Глины

49,1-54,2 9,3-10,3 3,8-4,2 14,2-15,7 0,4-0,5 2,4-2,6 0,5-0,6 14,5-16,1

0,90 0,90

0,90

Редактор М.Дьшын

Составитель С.Кулабухова

Техред И.Попович Корректо1 А.Тяско

Заказ 341/24 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по депам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 1

Т а б л и ц а 2

5,1 7,3

7,8

48,3 53,6

55,7

2,46 0,96

0,87

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИДРАВЛИЧЕСКОГО ЦЕМЕНТА | 2014 |

|

RU2552288C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

Изобретение относится к технологии вяжущих материалов, преимущественно к способу производства цементного клинкера. Целью изобретения является обеспечение расширения сырьевой базы за счет использования в качестве алюмосиликатного компонента легкоплавкой глины при одновременном повышении прочности. В заявленном способе получения портландцемен- тного клинкера путем приготовления . смеси известнякового щебня с размером фракций 5-15 мм и алюмосиликатного компонента и последующего обжига смеси при температуре 1300- 1350 с из легкоплавкой глины готовят шликер, а смесь готовят в гра- нуляторе, что обеспечивает прочность образцов, полученных при 1350 С, на 15% выше, чем по прототипу ; 2 табл. (О (Л ю ;О СО СО 00

| Способ производства портландцемента | 1976 |

|

SU614056A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-28—Публикация

1984-02-15—Подача