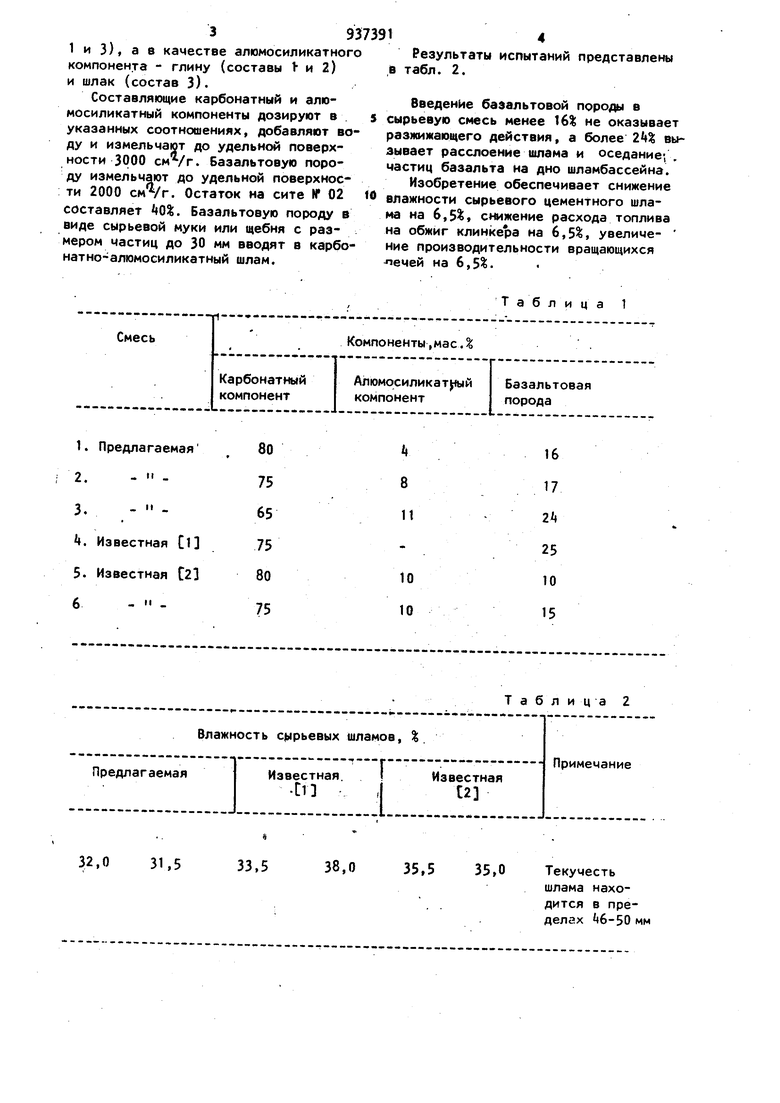

Изообретение относится к химичес кой технологии вяжущих материалов и может быть использовано при пригото лении сырьевых цементных шламов. Известна сырьевая смесь для полу чения портландцементного клинкера, включающая карбонат кальция и базальт 1 . Наиболее близкой по технической сущности и достигаемому результату к изобретению является сырьевая сме С2J для получения портландцементног клинкера, включающая карбонатный, алюмосиликатный компоненты и базаль вую породу при следующем соотношени компонентов, мас.: Карбонатный компонент -80 Алюмосиликатный компонент Базальтовая порода 1-15 Недостатком известных сырьевых смесей для получения портландцементного клинкера является высокая влажность сырьевого цементного шлама. Цель изобретения - снижение влажности сырьевого цементного шлама. Поставленная цель достигается тем, что сырьевая смесь для получения пЬртландцементного клинкера, включающая карбонатный, алюмосиликатный компоненты базальтовую породу, fcoдержит указанные компоненты при следующем соотношении, мас.%: Карбонатный компонент 65-80 Алюмосиликатный компонент. 5 Бaзaльtoвaя порода 16-2 Пример. Готовят сырьевые смеси для получения портландцементного клинкера, составы сырьевых смесей представлен в табл. 1. В качестве карбонатного компонента в сырьевых смесях используют известняк (состав 2) и мел (составы

1 и 3), а в качестве алюмосиликатного компонента - глину (составы и 2) и шлак (состав 3).

Составляющие карбонатный и алюмосиликатный компоненты дозируют в . указанных соотношениях, добавляют воду и измельчают до удельной поверхности 3000 CMvr. Базальтовую породу измельчают до удельной поверхности 2000 CMVr. Остаток на сите М 02 составляет Ц0%, Базальтовую породу в виде сырьевой муки или щебня с размером частиц до 30 мм вводят в карбонатно-алюмосиликатный шлам.

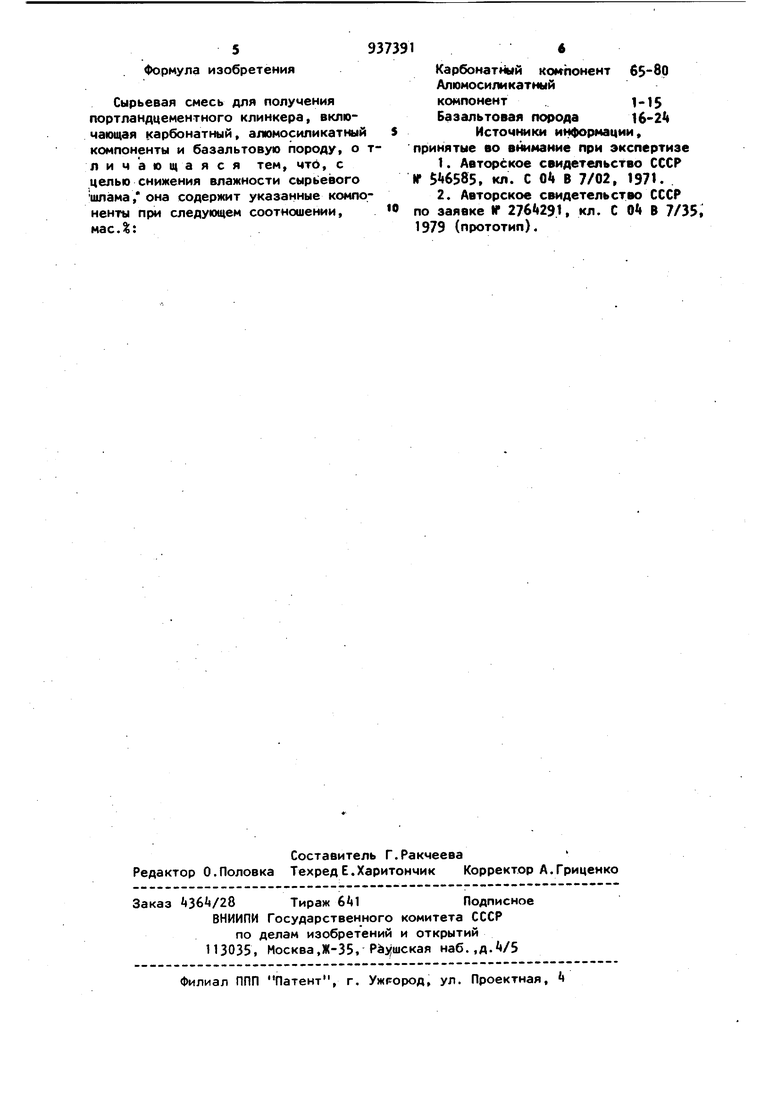

Результаты испытаний представлены в табл. 2.

Введение базальтовой породы в сырьевую смесь менее 16% не оказывает разжижающего действия, а более вызывает расслоение шлама и оседание; , частиц базальта на дно шламбассейна.

Изобретение обеспечивает снижение влажности сырьевого цементного шлама на 6,5%, снижение расхода топлива на обжиг клинкера на 6,5%, увеличение производительности вращающихся ечей на 6,5%

T а б л и

ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU863534A1 |

| Сырьевая смесь для получения порландцементного клинкера | 1980 |

|

SU897728A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1979 |

|

SU903329A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895948A1 |

| БЕЗОБЖИГОВОЕ ВЯЖУЩЕЕ | 2001 |

|

RU2212383C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА И ДОБАВКА В СЫРЬЕВУЮ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2006 |

|

RU2317271C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения портландцементного клинкера | 1985 |

|

SU1320188A1 |

38,035,5 35,0

Таблица 2 Текучесть шлама находится в пределах 46-50 мм

59373916

Формула изобретенияКарбонатный компонент б5-8р

Сырьевая смесь для получениякомпонент . 1-1$

портландцементного клинкера, вклю- Базальтовая порода 16-24 чающая карбонатный, алюмосиликатный S Источники информации,

компоненты и базальтовую породу, о т-принятые во внимание при экспертизе личающаяся тем, чтЬ, с 1. Авторское свидетельство СССР

целью снижения влажности сырьевогоtf $46585, кл. С 04 В 7/02, 1971. шлама, она содержит указанные компо- 2. Авторское свидетельство СССР

ненты nfM следующем соотношении, заявке If 2764291, кл. С 04 В 7/35,

мас.%:1979 (прототип).

Алюносиликатный

Авторы

Даты

1982-06-23—Публикация

1980-08-04—Подача