Изобретение относится к промышленности пластмасс, в частности к составу для получения волокнистого материа ла. Известен состав для получения волокнистого материала, включающий волокна и полимерное связующее 1 . В таком составе в качестве волокон используют синтетические или искусствен ные волокна, а в качестве связующего, например, латекс каучука. Однако проч ность материала на его основе неудовлетворительная . Цель изобретения состоит в повышении прочности материала. Поставленная цель достигается тем, что состав содержит в качестве волокна отходы целлюлозно-бумажного производства, состоящие из древесного волокна, и целлюлозы с влажностью 70-80% и зольностью 10-30%в соотношении соответственно 15-25:5-15, а в качестве связующего - водную дисперсию гомо- или сополимера винилацетата при следующем количестве компонентов сое тава, вес.% {по сухому весу): Отходы целлюлозно-бумажного про92,5-98,5 изводства Дисперсия гомоили сополимера 1,5-7,5 винилацетата Изобретение иллюстрируют примеры. Пример 1. 1212 г (98.,5 вес.%) бумажной массы (предложенной в качестве наполнителя отходов), содержащей 15вес.% древесного волокна и 15 вес.% целлюлозы с влажностью 70%, зольностью 10%, смешивают в лопастном смесителе при комнатной температуре с 16г (1,5 вес.% 50%-ной водной дисперсии поливинилацетата (ПВАД) в течение 1 ч) . Полученную композицию сушат при 80с до остаточной влажности 10-15% и прессуют при Р 250-300 кгс/см , температуре 150-160С и времени 20 мин (при условии 2 мин на 1 мм толщины) . Распрессовку проводят при 40Пример 2. Процесс ведут ана- логично примеру 1 с использованием в качестве связующего сополимерной дисперсии винилацетата с этиленом (СВЭД), которую берут в количестве 63 г (5 вес.%) (содержание эГйЛё а в сополимере 12 BBC.t).

Пример 3. Процесс ведут ана логично примеру 1 с использованием 94,5 г (7,5 вес.%) ПВАД.

Пример 4. 1212 г (94,5 вес.% бумажной массы, содержащей 25 вес. древесного волокна и 5 вес.% целлюлозы с влажностью 70%, зольностью 20%, смешивают в лопастном смесителе с 57,25 г (4,4 вес.%) 55%-ной водной поливинилацетатно-эпоксидной дисперси (содержание эпоксидных групп 7,5%), в которую непосредственно перед использованием добавляют 2,3 г (0,2 вес.%) полиэтиленполиамина в качестве отвердителя.

Полученную композицию перерабатывают аналогично примеру 1.

Пример 5. Процесс ведут аналогично примеру 1, но после высушивания массы до влажности 20% (остатоной) ее смешивают с 31,5 г пенополистирола (2,5 вес.%). Перерабатывают композицию аналогично примеру 1 с проведением после термопрессования прогрева (без давления) при в течение 30 мин.

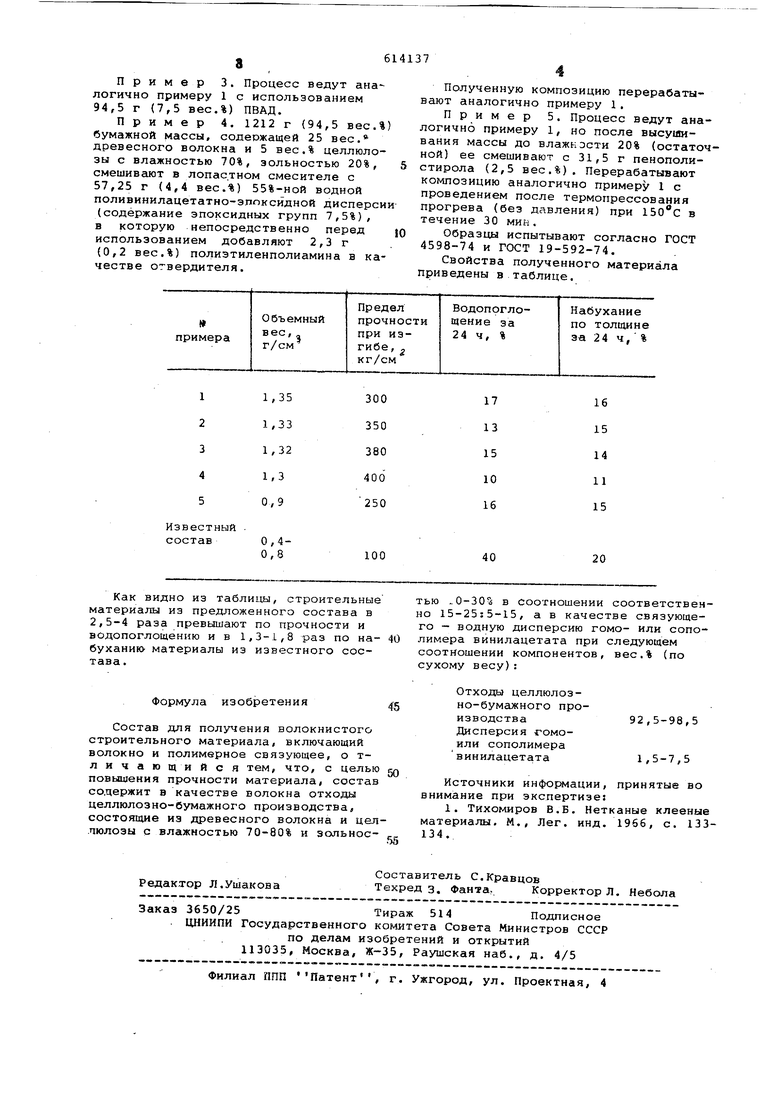

Образцы испытывают согласно ГОСТ 4598-74 и ГОСТ 19-592-74.

Свойства полученного материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| Состав для мелования бумаги и картона | 1978 |

|

SU779478A1 |

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОГО МАТЕРИАЛА ДЛЯ ВНУТРЕННЕГО СЛОЯ ДЕКОРАТИВНОГО БУМАЖНО-СЛОИСТОГО ПЛАСТИКА | 1996 |

|

RU2096549C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

| ПРЕПРЕГ | 2008 |

|

RU2431572C1 |

| Состав для мелования бумаги и картона | 1978 |

|

SU779479A1 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1993 |

|

RU2146270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1992 |

|

RU2019615C1 |

| ПРОПИТКА БУМАГИ | 1998 |

|

RU2169224C2 |

Авторы

Даты

1978-07-05—Публикация

1975-10-10—Подача