(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ МЕТАЛЛА В

КРИСТАЛЛИЗАТОР МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

| Устройство для обработки и разливки металлов в вакууме | 1975 |

|

SU563439A1 |

| Способ многоручьевой непрерывной разливки металлов и сплавов | 1986 |

|

SU1326391A1 |

| Устройство для подачи металла в кристаллизатор | 1976 |

|

SU763034A1 |

| Погружной стакан для непрерывной разливки сортовых заготовок | 1982 |

|

SU1046007A1 |

| Способ непрерывной разливки металла | 1989 |

|

SU1668018A1 |

| Устройство для защиты струи при непрерывной разливке металла | 1976 |

|

SU863159A1 |

| Устройство для подачи жидкого металла | 1992 |

|

SU1817732A3 |

| Устройство для непрерывной разливки металлов | 1982 |

|

SU1100040A1 |

| Устройство для суспензионной разливки металлов и сплавов | 1979 |

|

SU859015A1 |

Изобретение огносигся к области металлургии и можег быть использовано, наприKiep, на машине непрерывного лигья заготовок для подачи расплавленного металла в кристаллизатор.

Известно устройство для разливки металла, содержащее плиту из спрессованного защитного материала, опускаемую на попер)- х 1ость жидкого металла и предохраняющую его Ьт окисления .

Недостатком устройства является наличие в материале плиты флюоридов, нитрагэв и термореактивной синтетической резины, KOTOpbie при высоких температурах р-аз- пагаются ,с выделением вредных летучих веществ, что не позволяет использовать устройство для получения слигков из качественных сталей.

Известно также устройство для подачи металла Б кристаллизатор машины иепрорывного литья заготовок, содержащее разливочный стакан, свободно вставленный в центральное отв фсгие огнеупорной пли1Ъ1, размещенной с зазором в кристаллизаторе 2.

Однако вследствие примораживания плиты к корочке формируемой заготовки, на поверхности послед ей возникают утяжииы и другие дефекты поверхности.

Недостатком устройства является также низкая стойкость плиты.

Кроме того,/ в случае подачи на поверхность защитно-смазываюшей смеси имеет место либо ее повышенный расход (при размере зазора между плитой с кpиcтaJ лизатором больше оптимального), либо зависание смеси (при размере зазора меньше оптимальной величины), вследствие ухудшаются условия смазки кристаллизатора и качество поверхности заготовок.

Цель изобретения - повыц1е(ие кач.;с1 ва поверхности заготовок за с-чет предогврашения примораживания плиты к корочке за1Х)товки и оптимизации количества защитно смазывающей смеси, поступающей в зазор между плитой и стенкой кристаллизатора.

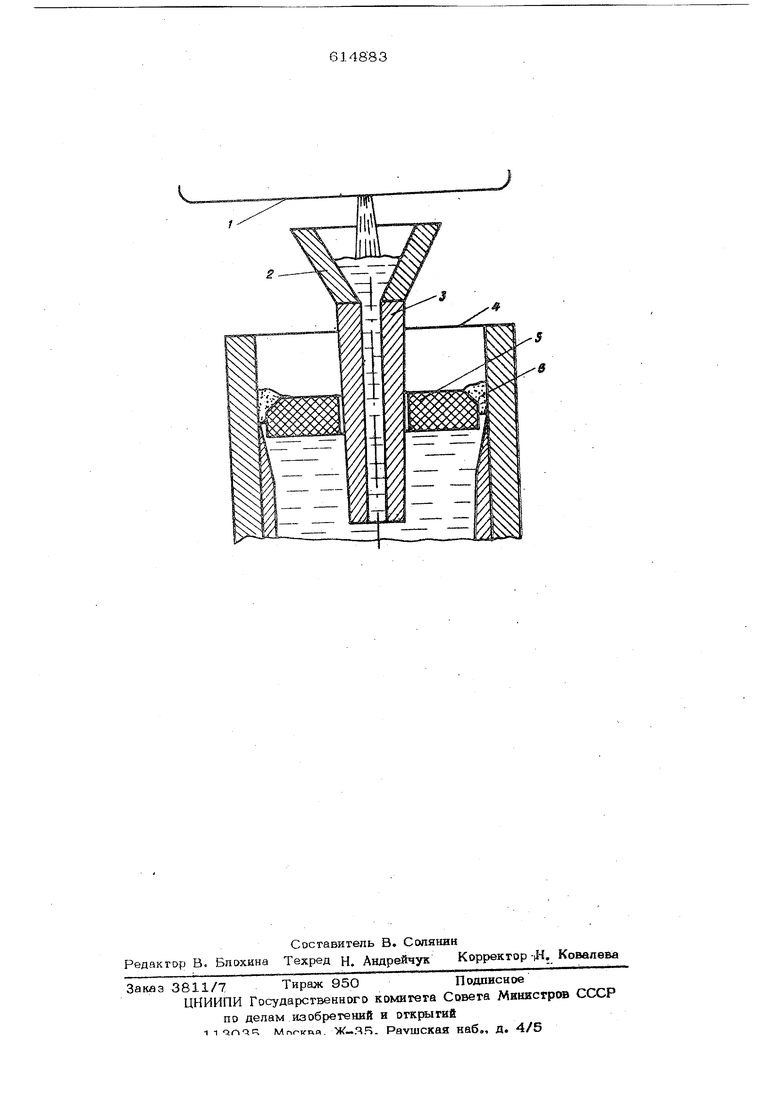

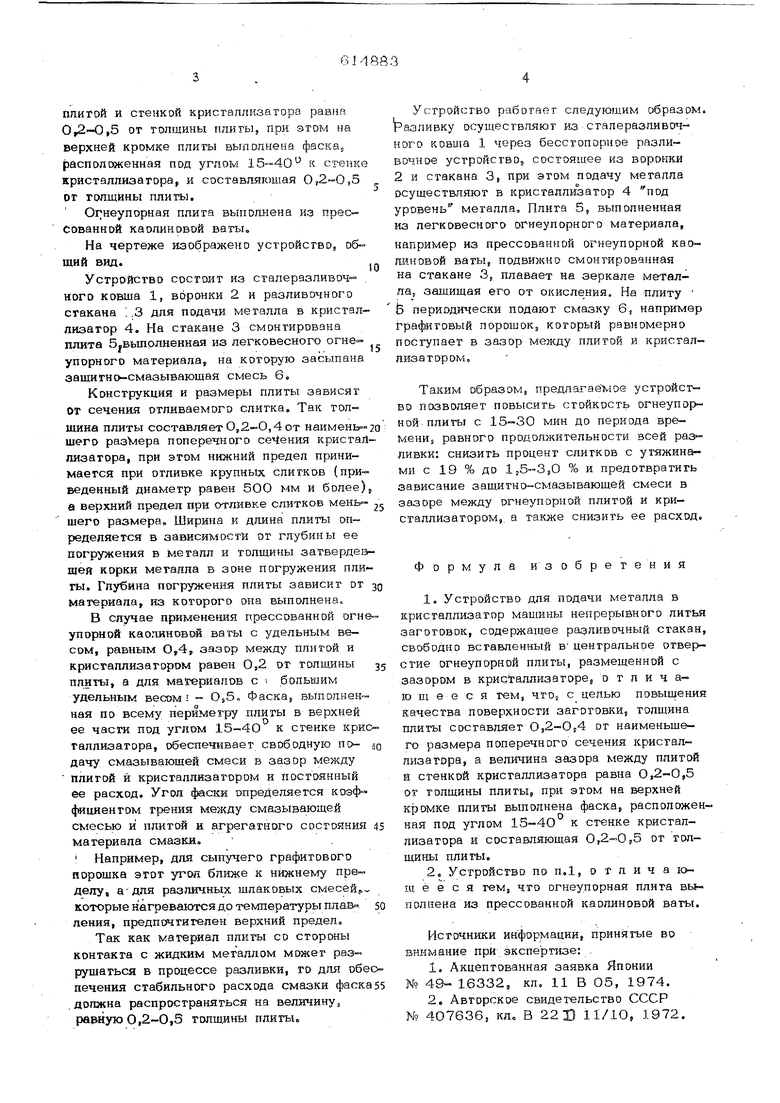

Для этого в прсдлагаемс м устройство толщина плиты соста яет О,2-О,4 от наименьшего размера поперечного сечения кристаллизатора, а величина зазора между ппигой и сгенкой крисгаппизатора равна 0,2-0,5 ог толщины ппигы, гфи этом на верхней кромке ппигы выпопнена фаска8 расположенная под угпом 15-40 к стенке крисгаллиаагора, и сосгавпяюшая 0, or толщины плиты. Огнеупорная плита выполнена из прессованной каолиновой ваты. На чертеже изображено устройство, об-щий вид. Устройство состоит из сталеразпивоч ного ковша 1, воронки 2 и разливочного стакана ; ,3 для подачи металла в кристаллизатор 4. На стакане 3 смонтирована плита 5|Вьшрлненная из легковесного огне упорного материала, на которую засыпана защитно-смазывающая смесь 6. Конструкция и размеры плиты зависят ог сечения отпиваемого слитка Так толщина плиты составляет О,2-0,4 от наимень шего разУлера поперечного селения кристал лизатора, при этом нижний предел принимается при отливке крупньцс спигков {приведенный диаметр равен 5ОО мм и более) а верхний предел при отливке слитков меньшего размера Ширина и длина плиты определяется в зависимости от глубины ее погружения в металл и толщины затверде шея корки метаяяа в зоне погружения плиты. Глубина погружения плиты зависит от материала, из которого она выполнена. В случае применения прессованной огне упорной каолиновой вагы с удельным весом, равным Oj4, зазор между пинтой и кристаллизатором равен 0,2 от толщины плиты, а для магериапов с i большим удельным весом - , Фаска, выпопкен.ная по всему периметру плигы в верхней ее части под угпом 15-4О к стенке крис таллизатора, обеспечивает своб.одную подачу смазывающей смеси в зазор между плитой и кристаллизатором и постоянный ее расход. Угол фаски определяется коэффициентом трения между смазывающей смесью и плитой и агрегатного состояния материала смазки. Например, для сыпучего графитового иорощка этот угол ближе к нижнему пределу, адля различных шлаковых смесейе. которые нагрвва$отся до температуры плавления, предпочтителен верхний предело Так как материал плиты со стороны контакта с жидким металлом может разрушаться в процессе разливки, то для обе печения стабильного расхода смазки фаска должна распространяться на величину, рарную 0,2-0,5 толщины плитьи Устройство работает следующим образом, Раапивку осушесгвгшют из с тале раз лив Olного ковша 1 через бессгопорное разливочное устройство, состоящее из воронки 2 и стакана 3, при этом подачу металла осуществляют в кристаллизатор 4 под уровень металла. Плита 5, выполненная из легковесного огнеупорного материала, нагфимер из прессованной огнеупорной каолиновой ваты, подвижно смонтированная на стакане 3, плавает на зеркале металлвр защищая его от окисления. На плиту Ь периодически подают смазку 6s например графитовый порошок который равномерно поступает в зазор между плитой и кристаллизатором. Таким образом, предлагае гое устройство позволяет повысить стойкость огнеупорной плиты с 15-30 мин до периода вре MeHHs равного продолжительности всей разливки: снизить процент слитков с утяжинами с 19 % до 155-3,0 % и предотвратить зависание защитно-смазывающей смеси в зазоре между огнеупорной плитой и кристаллизатором,, а также снизить ее расход. Формула изобретения 1,Устройство для подачи металла в кристаллизатор машины непрерывного литья заготовок, содержащее разливочный стакан, свободно вставленный вцентральное отверстие огнеупорной плиты, размещенной с зазором в крис галлизаторе, отличающееся тем, 4TOs с цепью повыхления качества поверхности заготовки, толщина плиты составляет 0,2-0s4 от наименьщего размера поперечного сечения кристаллизатора, а величина зазора между плитой и стенкой кристаллизатора равна 0,2-О,5 ог толщины плиты, при этом на верхней кромке плиты выполнена фаска, расположенная под углом 15-40° к стенке кристаллизатора и составляющая 0,2--0,5 от толщи Ш плиты, 2.Устройство по П.1, о т л и ч а юш е 9 с я тем, что огнеупорная плита выполнена из прессованной каолиновой ваты. Источники информации, принятые во внимание при экспертизе: . 1.Акцептованная заявка Японии № 49 1,6332, кп, 11 В О5, 1974. 2.Авторское свидетельство СССР № 407636, кл, В 2213 И/10, 1972.

Авторы

Даты

1978-07-15—Публикация

1975-12-08—Подача