Изобретение относится к литейному производству и найдет применение при изготовлении отливок из черных сплавов литьем в кокиль.

Известен кокиль, изготовленный из стали или чугуна, внутренняя (рабочая) поверхность которого облицована слоем меди толщиной от 5 до 30 мм 1.

Недостатком этого кокиля является низкая механическая прочность (твердость), вследствие чего кокиль выходит из строя из-за потери размеров рабочей полости и снятия ее поверхности.

Цель изобретения - повышение механической прочности рабочей поверхности кокиля, не допуская при этом оплавления или разрушения облицовочного слоя под действием высоких температур заливаемого металла.

Это достигается введением тепловых мостов из материалов с высокой теплопроводностью, например из меди, с диаметром поперечного сечения равным 4-10 толшинам облицовки и расстояниями между собой в 2,3-3,2 раза большими указанных диаметров, при этом толш,ина облицовки составляет 0,05-0,5 приведенной -толщины отливки.

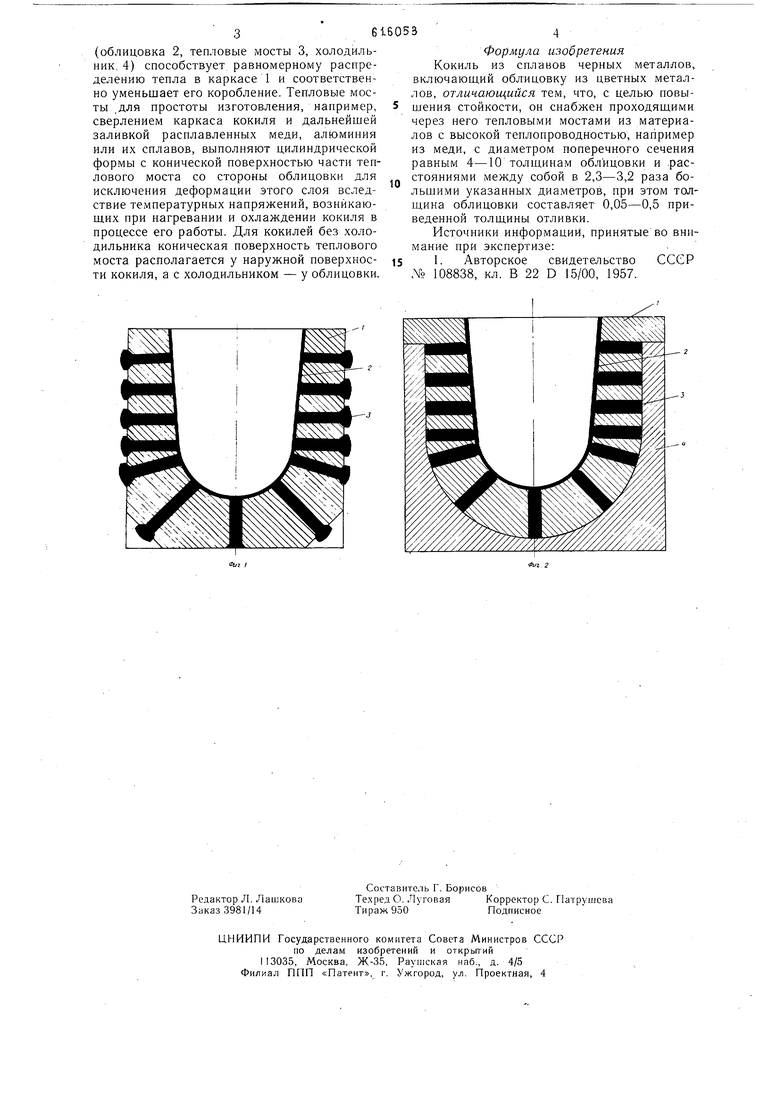

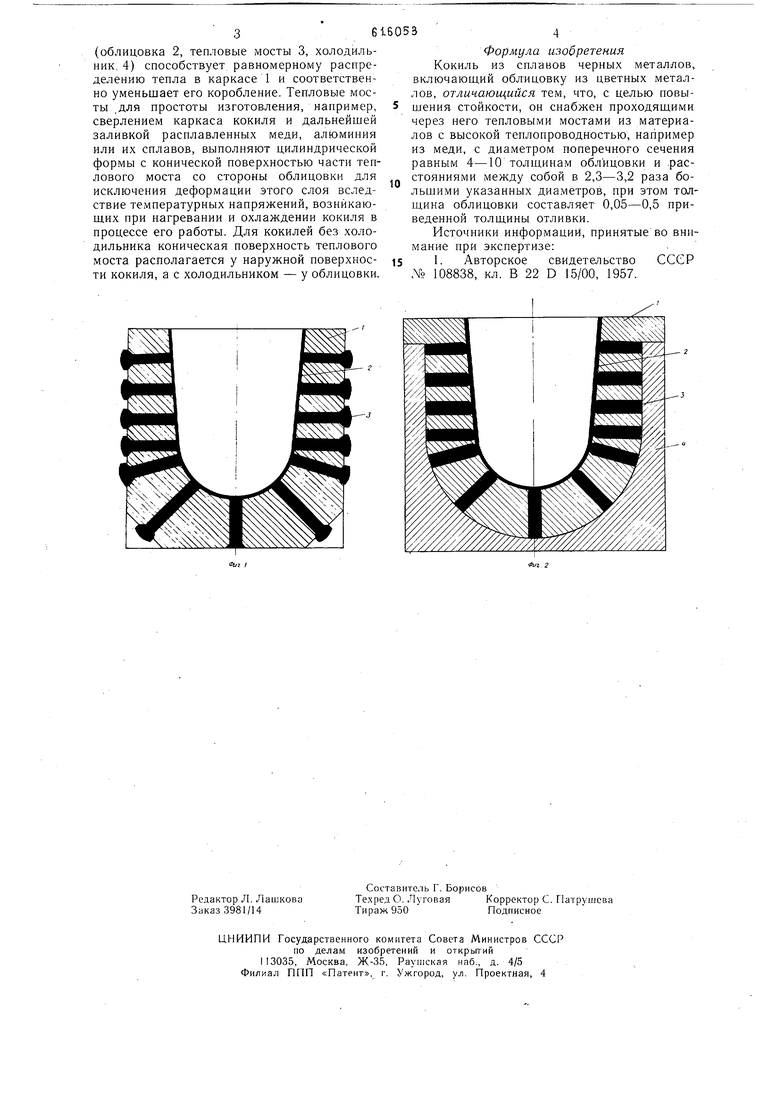

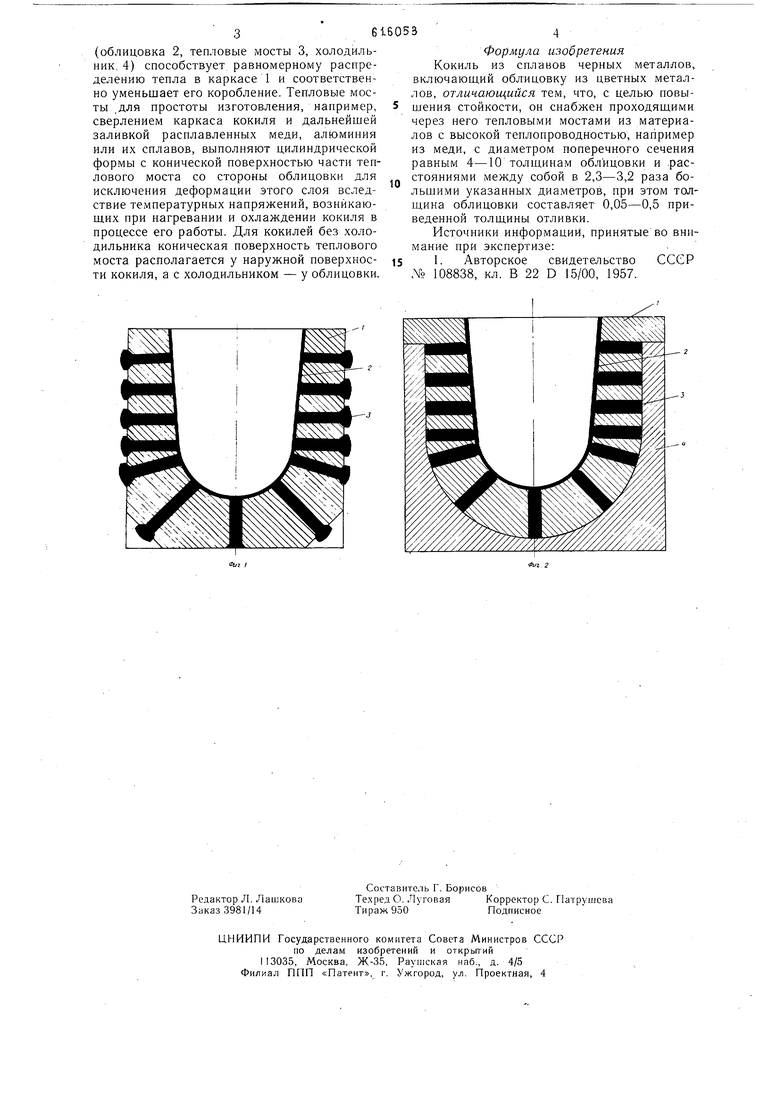

На фиг. I изображен предлагаемый кокиль; на фиг. 2 - то же, с холодильником;

Кокиль имеет каркас 1, изготовленный из сплавов черных металлов, облицовку 2, изготовленную из меди, алюминия или их сплавов, тепловые мосты 3, изготовленные из тех же материалов, и холодильник 4.

Тепловые мосты выполнены, например в виде конусов, обращенных меньшим основанием к облицовочному слою, чтобы при .объемном расширении их под действием тепла исключалась деформация облицовки.

При заливке металла в кокиль и затвердевании отливки облицовка 2 с по.мощью тепловых мостов 3 интенсивно отводит тепло к холодильнику 4 или в окружающую среду, а так как теплопроводность меди и алюминия выше теплопроводности чугуна и стали в 12-26 раз, то меньшее количество тепла проходит через каркас 1, в связи с чем повышается его стойкость к термическим деформациям. Облицовка 2 предохраняет от возникновения сетки разгара на рабочей поверхности каркаса 1, а вся система

36

(облицовка 2, тепловые мосты 3, холодильник, 4) способствует, равномерному распределению тепла в каркасе 1 и соответственно уменьшает его коробление. Тепловые мосты , для простоты изготовления, например, сверлением каркаса кокиля и дальнейшей заливкой расплавленных меди, алюминия или их сплавов, выполняют цилиндрической формы с конической поверхностью части теплового моста со стороны облицовки для исключения деформации этого слоя вследствие температурных напряжений, вознйкаюших при нагревании и охлаждении кокиля в процессе его работы. Для кокилей без холодильника коническая поверхность теплового моста располагается у наружной поверхности кокиля, а с холодильником - у облицовки.

60534

Формула изобретения Кокиль из сплавов черных металлов, включающий облицовку из цветных металлов, отличающийся тем, что, с целью повы5 щения стойкости, он снабжен проходящими через него тепловыми мостами из материалов с высокой теплопроводностью, например из меди, с диаметром поперечного сечения равным 4-10 толщинам облицовки и .рас... стояниями между собой в 2,3-3,2 раза большими указанных диаметров, при этом толщина облицовки составляет 0,05-0,5 приведенной толщины отливки.

Источники информации, принятые во внимание при экспертизе:

15 1. Авторское свидетельство СССР ,NO 108838, кл. В 22 D 15/00, 1957.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая форма для центробежно-литого чугунного валка | 1985 |

|

SU1329901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления постоянных литейных форм | 1974 |

|

SU478678A1 |

| Способ получения износостойких и упругих структур рабочих органов почвообрабатывающих машин | 2019 |

|

RU2743682C2 |

| Способ очистки кокилей от облицовки | 1980 |

|

SU863175A1 |

| Смесь для изготовления облицовочного слоя форм при литье алюминиевых сплавов | 1979 |

|

SU780944A1 |

| ИЗНОСОСТОЙКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ЕГО ПРИМЕНЕНИЕ В ОХЛАЖДАЮЩИХ ЭЛЕМЕНТАХ ДЛЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2718027C2 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

Авторы

Даты

1978-07-25—Публикация

1975-08-29—Подача