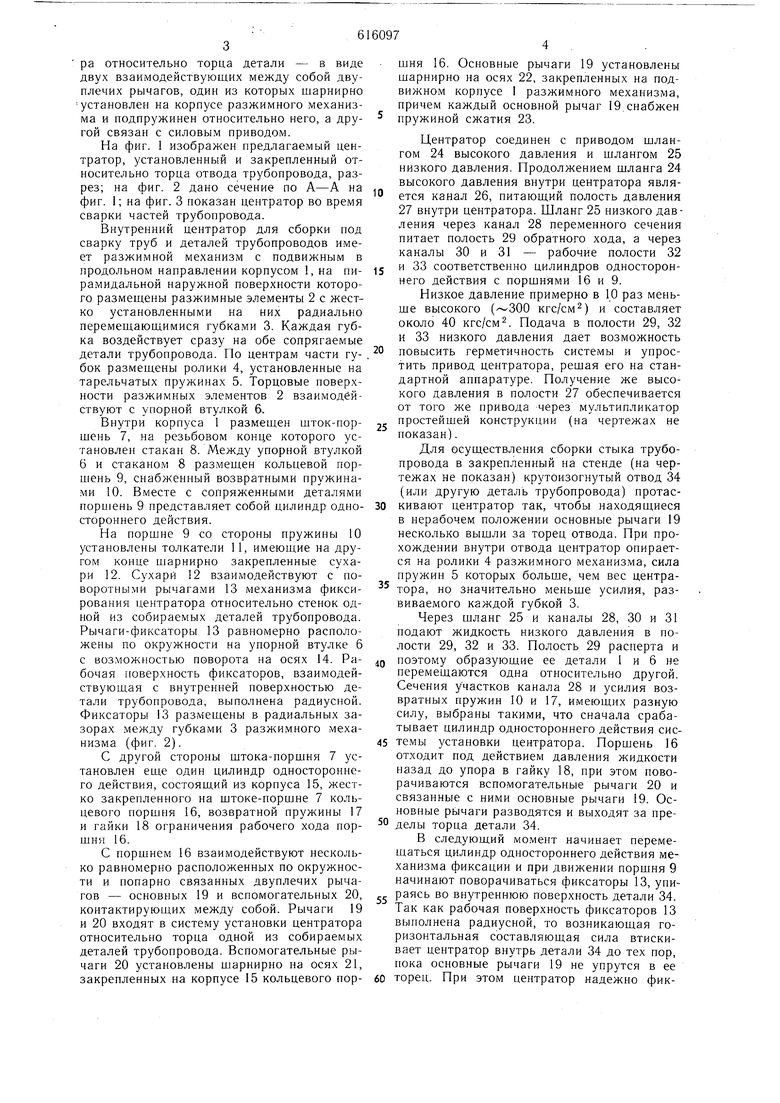

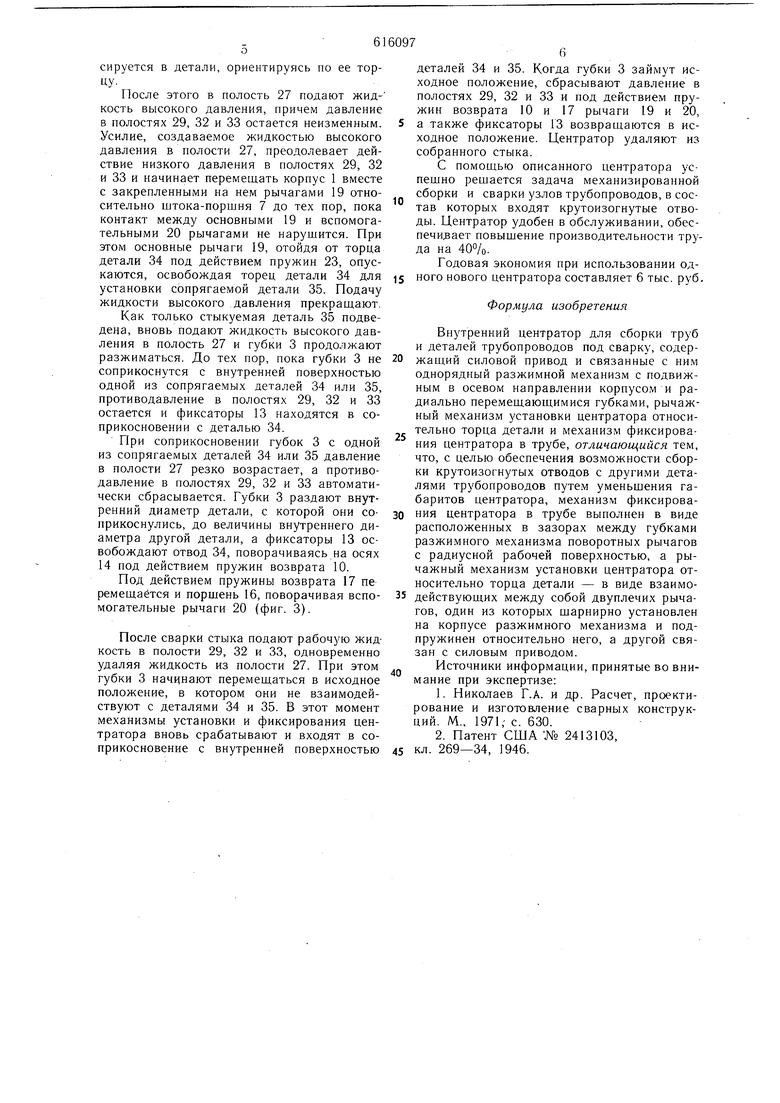

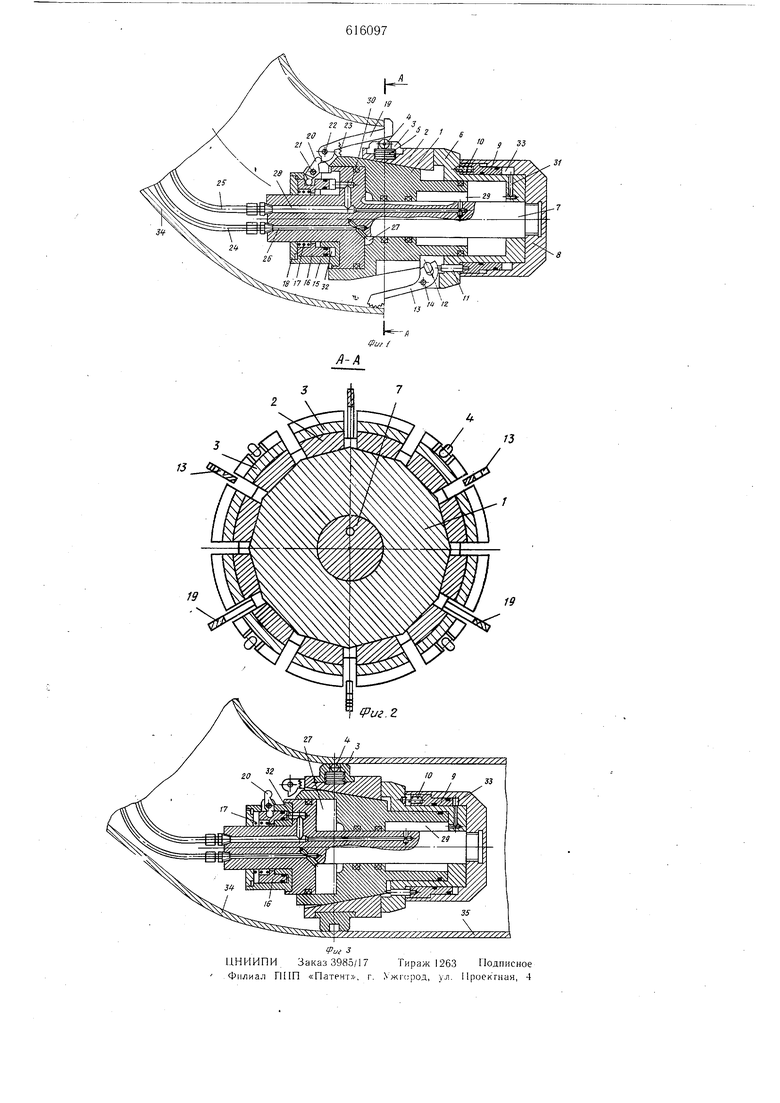

pa относительно торца детали - в виде двух взаимодействующих между собой двуплечих рычагов, один из которых шарнирно установлен на корпусе разжимного механизма и подпружинен относительно него, а другой связан с силовым приводом. На фиг. 1 изображен предлагаемый центратор, установленный и закрепленный относительно торца отвода трубопровода, разрез; на фиг. 2 дано сечение по А-А на фиг. 1; на фиг. 3 показан центратор во время сварки частей трубопровода. Внутренний центратор для сборки под сварку труб и деталей трубопроводов имеет разжимной механизм с подвижным в продольном направлении корпусом , на пирамидальной наружной поверхности которого размещены разжимные элементы 2 с жестко установленными на них радиально перемещающимися губками 3. Каждая губка воздействует сразу на обе сопрягаемые детали трубопровода. По центрам части губок размещены ролики 4, установленные на тарельчатых пружинах 5. Торцовые поверхности разжимных элементов 2 взаимодействуют с упорной втулкой 6. Внутри корпуса 1 размещен щток-порщень 7, на резьбовом конце которого установлен стакан 8. Между упорной втулкой 6 и стаканом 8 размещен кольцевой поршень 9, снабженный возвратными пружинами 10. Вместе с сопряженными деталями поршень 9 представляет собой цилиндр одностороннего действия. На поршне 9 со стороны пружины 10 установлены толкатели 11, имеющие на другом конце шарнирно закрепленные сухари 12. Сухари 12 взаимодействуют с поворотны.ми рычагами 13 механизма фиксирования центратора относительно стенок одной из собираемых деталей трубопровода. Рычаги-фиксаторь 13 равномерно расположены по окружности на упорной втулке 6 с возможностью поворота на осях 14. Рабочая г оверхность фиксаторов, взаимодействующая с внутренней поверхностью детали трубопровода, выполнена радиусной. Фиксаторы 13 размещены в радиальных зазорах .между губками 3 разжимного механизма (фиг. 2). С другой стороны щтока-поршня 7 установлен еще один цилиндр одностороннего действия, состоящий из корпуса 15, жестко закрепленного на щтоке-поршне 7 кольцевого поршня 16, возвратной пружины 17 и гайки 18 ограничения рабочего хода порщня 16. С порщнем 16 взаимодействуют несколько равномерно расположенных по окружности и попарно связанных двуплечих рычагов - основных 19 и вспомогательных 20, контактирующих между собой. Рычаги 19 и 20 входят в систему установки центратора относительно торца одной из собираемых деталей трубопровода. Вспомогательные рычаги 20 установлены шарнирно на осях 21, закрепленных на корпусе 15 кольцевого поршня 16. Основные рычаги 19 установлены шарнирно на осях 22, закрепленных на подвижном корпусе 1 разжимного механизма, причем каждый основной рычаг 19 снабжен пружиной сжатия 23. Центратор соединен с приводом шлангом 24 высокого давления и шлангом 25 низкого давления. Продолжением шланга 24 высокого давления внутри центратора является канал 26, питающий полость давления 27 внутри центратора. Шланг 25 низкого давления через канал 28 переменного сечения питает полость 29 обратного хода, а через каналы 30 и 31 - рабочие полости 32 и 33 соответственно цилиндров одностороннего действия с поршнями 16 и 9. Низкое давление примерно в 10 раз меньше высокого (300 кгс/см) и составляет около 40 кгс/см. Подача в полости 29, 32 и 33 низкого давления дает возможность повысить герметичность системы и упростить привод центратора, решая его на стандартной аппаратуре. Получение же высокого давления в полости 27 обеспечивается от того же привода через мультипликатор простейшей конструкции (на чертежах не показан). Для осуществления сборки стыка трубопровода в закрепленный на стенде (на чертежах не показан) крутоизогнутый отвод 34 (или другую деталь трубопровода) протаскивают центратор так, чтобы находящиеся в нерабочем положении основные рычаги 19 несколько вышли за торец отвода. При прохождении внутри отвода центратор опирается на ролики 4 разжимного механизма, сила пружин 5 которых больше, чем вес центратора, но значительно меньще усилия, развиваемого каждой губкой 3. Через щланг 25 и каналы 28, 30 и 31 подают жидкость низкого давления в полости 29, 32 и 33. Полость 29 расперта и поэтому образующие ее детали 1 и 6 не перемещаются одна относительно другой. Сечения участков канала 28 и усилия возвратных пружин 10 и 17, имеющих разную силу, выбраны такими, что сначала срабатывает цилиндр одностороннего действия системы установки центратора. Порщень 16 отходит под действием давления жидкости назад до упора в гайку 18, при этом поворачиваются вспомогательные рычаги 20 и связанные с ними основные рычаги 19. Основные рычаги разводятся и выходят за пределы торца детали 34. В следующий мо.мент начинает перемещаться цилиндр одностороннего действия механизма фиксации и при движении порщня 9 начинают поворачиваться фиксаторы 13, упираясь во внутреннюю поверхность детали 34. Так как рабочая поверхность фиксаторов 13 выполнена радиусной, то возникающая горизонтальная составляющая сила втискивает центратор внутрь детали 34 до тех пор, пока основные рычаги 19 не упрутся в ее торец. При этом центратор надежно фиксируется в детали, ориентируясь по ее торцу. После этого в полость 27 подают жидкость высокого давления, причем давление в полостях 29, 32 и 33 остается неизменным. Усилие, создаваемое жидкостью высокого давления в полости 27, преодолевает действие низкого давления в полостях 29, 32 и 33 и начинает перемещать корпус 1 вместе с закрепленными на нем рычагами 19 относительно штока-поршня 7 до тех пор, пока контакт между основными 19 и вспомогательными 20 рычагами не нарушится. При этом основные рычаги 19, отойдя от торца детали 34 под действием пружин 23, опускаются, освобождая торец детали 34 для установки сопрягаемой детали 35. Подачу жидкости высокого давления прекраш,ают. Как только стыкуемая деталь 35 подведена, вновь подают жидкость высокого давления в полость 27 и губки 3 продолжают разжиматься. До тех пор, пока губки 3 не соприкоснутся с внутренней поверхностью одной из сопрягаемых деталей 34 или 35, противодавление в полостях 29, 32 и 33 остается и фиксаторы 13 находятся в соприкосновении с деталью 34. При соприкосновении губок 3 с одной из сопрягаемых деталей 34 или 35 давление в полости 27 резко возрастает, а противодавление в полостях 29, 32 и 33 автоматически сбрасывается. Губки 3 раздают внутренний диаметр детали, с которой они соприкоснулись, до величины внутреннего диаметра другой детали, а фиксаторы 13 освобождают отвод 34, поворачиваясь на осях 14 под действием пружин возврата 10. Под действием пружины возврата 17 пе ремещаётся и поршень 16, поворачивая вспомогательные рычаги 20 (фиг. 3). После сварки стыка подают рабочую жидкость в полости 29, 32 и 33, одновременно удаляя жидкость из полости 27. При этом губки 3 начинают перемешаться в исходное положение, в котором они не взаимодействуют с деталями 34 и 35. В этот момент механизмы установки и фиксирования центратора вновь срабатывают и входят в соприкосновение с внутренней поверхностью деталей 34 и 35. Когда губки 3 займут исходное положение, сбрасывают давление в полостях 29, 32 и 33 и под действием пружин возврата 10 и 17 рычаги 19 и 20, а также фиксаторы 13 возвращаются в исходное положение. Центратор удаляют из собранного стыка. С помощью описанного центратора успешно решается задача механизированной сборки и сварки узлов трубопроводов, в состав которых входят крутоизогнутые отводы. Центратор удобен в обслуживании, обеспечивает повышение производительности труда на 40°/о. Годовая экономия при использовании одного нового центратора составляет 6 тыс. руб. Формула изобретения Внутренний центратор для сборки труб и деталей трубопроводов под сварку, содержащий силовой привод и связанные с ним однорядный разжимной механизм с подвижным в осевом направлении корпусом и радиально перемещающимися губками, рычажный механизм установки центратора относительно торца детали и механизм фиксирования центратора в трубе, отличающийся тем, что, с целью обеспечения возможности сборки крутоизогнутых отводов с другими деталями трубопроводов путем уменьшения габаритов центратора, механизм фиксирования центратора в трубе выполнен в виде расположенных в зазорах между губками разжимного механизма поворотных рычагов с радиусной рабочей поверхностью, а рычажный механизм установки центратора относительно торца детали - в виде взаимодействующих между собой двуплечих рычагов, один из которых щарнирно установлен на корпусе разжимного механизма и подпружинен относительно него, а другой связан с силовым приводом. Источники информации, принятые во внимание при экспертизе: 1.Николаев Г.А. и др. Расчет, проектирование и изготовление сварных конструкций. М., 1971; с. 630. 2.Патент США № 2413103, кл. 269-34, 1946.

| название | год | авторы | номер документа |

|---|---|---|---|

| Внутренний центратор для сборки труб и деталей трубопроводов под сварку | 1982 |

|

SU1049221A1 |

| Устройство для зажима полых деталей | 1982 |

|

SU1110598A1 |

| Устройство для неразъемного соединения труб с концевой арматурой | 1989 |

|

SU1742012A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Устройство для монтажа радиодеталей на печатную плату | 1985 |

|

SU1412027A1 |

| ЗАХВАТ МАНИПУЛЯТОРА | 2001 |

|

RU2207246C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| ТОКАРНЫЙ ПОЛУАВТОМАТ ДЛЯ МНОГОСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2507036C1 |

| ИНСТРУМЕНТ ДЛЯ СПАСАТЕЛЬНЫХ РАБОТ | 1992 |

|

RU2061588C1 |

| Люнет | 1988 |

|

SU1565631A1 |

Авторы

Даты

1978-07-25—Публикация

1975-09-02—Подача