Изобретение относится к технологическим смазкам для холодной обработки металлов давлением и может быть использовано для производства изделий путем штамповки, калибровки, вытяжки, прокатки, волочения, выдавливания и т.д.

При холодной обработке металлов давлением смазки используются для уменьшения механических повреждений металлов и оборудования. Главная цель смазочного материала при холодной обработке металлов давлением - создание между заготовкой и формообразующей оснасткой разделяющего слоя, снижающего трение и износ.

В существующих процессах холодной (20-100°С) обработки металлов давлением в качестве смазок обычно используются минеральные масла и смазки нефтяного происхождения. Остатки этих смазок на отформованной поверхности не позволяют получать качественные антикоррозионные, лакокрасочные и гальванические покрытия готовых изделий. Остаточные смазочные пленки резко снижают адгезионные и когезионные характеристики покрытий, увеличивая долю брака.

Высокие требования к качеству поверхности металла обусловливают в общем процессе производства металлической детали необходимость стадии ее очистки и промывки (обтирка, обезжиривание, промывка, пассивация), сопряженной со значительными энерго-материальными затратами и расходом воды.

Основной задачей, стоявшей перед авторами изобретения, явилась разработка водорастворимой пластичной смазки, которая могла бы достаточно быстро полностью удаляться с поверхности отформованных изделий промывкой водой при сохранении необходимого уровня смазочных свойств.

Одним из главных показателей смазывающих свойств пластичной смазки является вязкость. (К.К.Папок. Химмотология топлив и смазочных масел, Воениздат, М., 1980 г., с.122.)

Вязкостная характеристика смазок - важнейший эксплуатационный показатель, определяющий работоспособность разнообразных узлов трения, например пары "пуансон-металлическая заготовка" при штамповке-вытяжке, влияющий на антифрикционные и противоизносные свойства смазочного материала, возможность нанесения и подачи смазки на поверхность деформируемого металла.

Как правило, более тяжелые (по давлению и температуре) условия работы сопряженных поверхностей металла требуют и более вязких (прочных) смазочных материалов. Таким образом, для каждого способа холодной обработки металлов давлением требуется смазка с определенной оптимальной вязкостью.

Известна водорастворимая смазка для холодной обработки металлов давлением, в частности для волочения металлов, содержащая 77,8-87,5 мас.% натриевого мыла синтетических жирных кислот фракции С7-С9, вместе с кубовым остатком синтетических жирных кислот С21 и выше, 11,7-20,1 мас.% полиоксиалюминийацилатов, 0,6-1,7 мас.% неомыляемых продуктов окисления парафиновых углеводородов и остальное - вода. (Авторское свидетельство СССР №1221230, С 10 М 141/02, публ. 30.03.86 г.)

Имея в своем составе от 80 до 99 мас.% твердых веществ, данная смазка является нелетучим продуктом и может применяться только в виде порошка или брикета. Эта смазка не способна создавать однородные слои с определенной поверхностной плотностью, позволяющие надежно разделять поверхности заготовки и штампа. Кроме того, наличие в смазке натриевых солей синтетических жирных кислот (СЖК) C21 и выше ухудшает водосмываемость остатков смазки с поверхности готового изделия из-за крайне низкой растворимости соответствующих мыл в воде.

Наиболее близкой к предлагаемой является водорастворимая смазка для холодной прокатки металлов на основе полиэтиленгликоля с молекулярным весом 400-600, содержащая железо щавелевокислое закисное с концентрацией 0,5-2,0 вес.% (Авторское свидетельство СССР №836080, С 10 М 7/16, опубл. 07.06.81 г. - прототип).

Указанная смазка является водорастворимой, однако приготовленная на основе полиэтиленгликоля-400 она является низковязкой с эффективной вязкостью при 25°С 0,1-0,2 Па·с и поэтому не обеспечивает достаточных смазочных свойств. Аналогичная смазка на основе полиэтиленгликоля-600 с эффективной вязкостью при 25°С 0,15-0,20 Па·с вследствие высокой температуры плавления (18-20°С) не обеспечивает надежного равномерного нанесения на формуемые заготовки при комнатной температуре, давая участки поверхности с различной плотностью нанесения. Кроме того, железо щавелевокислое закисное практически нерастворимо в воде, что затрудняет очистку отформованных изделий от остатков смазки путем промывки водой.

Целью изобретения является улучшение водосмываемости и вязкопластичных свойств водорастворимой смазки для холодной обработки металлов давлением.

Водорастворимые смазки должны давать однородные покрытия на поверхности металла и в то же время быстро удаляться с готового изделия простой промывкой теплой водой при 40-70°С.

Для достижения поставленной цели предлагается два варианта состава водорастворимой смазки.

По первому варианту водорастворимая смазка для холодной обработки металлов давлением, содержащая полиэтиленгликоль с молекулярной массой 600, дополнительно содержит триэтиленгликоль или полиэтиленгликоль с молекулярной массой 400, натриевую соль жирных кислот фракции С7-С9 или C10-C16 и воду при следующем соотношении компонентов, мас.%:

По второму варианту водорастворимая смазка для холодной обработки металлов давлением, содержащая полиэтиленгликоль с молекулярной массой 600, дополнительно содержит диэтиленгликоль или триэтиленгликоль, натриевую соль жирных кислот фракции С7-С9 или C10-C16, полиэтиленгликоль с молекулярной массой 1000-4000 и воду при следующем соотношении компонентов, мас.%:

Для уменьшения пенообразования заявляемая водорастворимая смазка по первому и второму вариантам может дополнительно содержать олигоорганосилоксановую жидкость в количестве 0,01-0,10 мас.% от общей массы смазки. В качестве олигоорганосилоксановой жидкости может использоваться полиметилсилоксановая жидкость (ПМС-200А), полиэтилсилоксановая жидкость (ПЭС-5) и другие.

Ниже приведены конкретные примеры осуществления изобретения №1-12 по первому варианту.

Пример 1

В стакан из термостойкого стекла вместимостью 1000 мл последовательно загружают 512 г ПЭГ-600, 208 г ТЭГ, 62 г синтетических жирных кислот (СЖК) фракции С7-С9 и полученную смесь нагревают до температуры 90-95°С при перемешивании лопастной мешалкой. После достижения заданной температуры дозируют в смесь раствор 17 г NaOH в 6 г обессоленной воды, нагретой до 40-50°С, в течение 2-3 мин при частоте вращения мешалки 200-250 об/мин. Образовавшуюся вязкую массу нагревают до 125-130°С при постоянном перемешивании, выдерживают 5 минут и начинают охлаждение с работающей мешалкой при скорости снижения температуры 1-2°С/мин. При достижении температуры массы 35-40° она подвергается гомогенизации с помощью ножевого гомогенизатора (тип 302) при 6000-7000 об/мин в течение 5-6 мин. Образовавшуюся вязкотекучую массу белого цвета, содержащую 64 мас.% ПЭГ-600, 26 мас.% ТЭГ, 9,0 мас.% Na-соли СЖК фракции С7-С9 и 1,0 мас.% воды, термостатируют при перемешивании в течение 30 минут при 23±0,2°С. Определяют кажущуюся вязкость по Брукфильду по ГОСТ 25271-93.

Испытания смазок на водосмываемость осуществляют по ТУ 0254-330-00208947-2000 по следующей методике.

На внутреннюю боковую поверхность стакана инъекционным шприцем наносят 1,0 см3 смазки (в виде вертикального столбика толщиной 4-5 мм), приливают 50 см3 дистиллированной воды с температурой (65±1)°С и выдерживают при этой температуре в термостате в течение 30 минут.

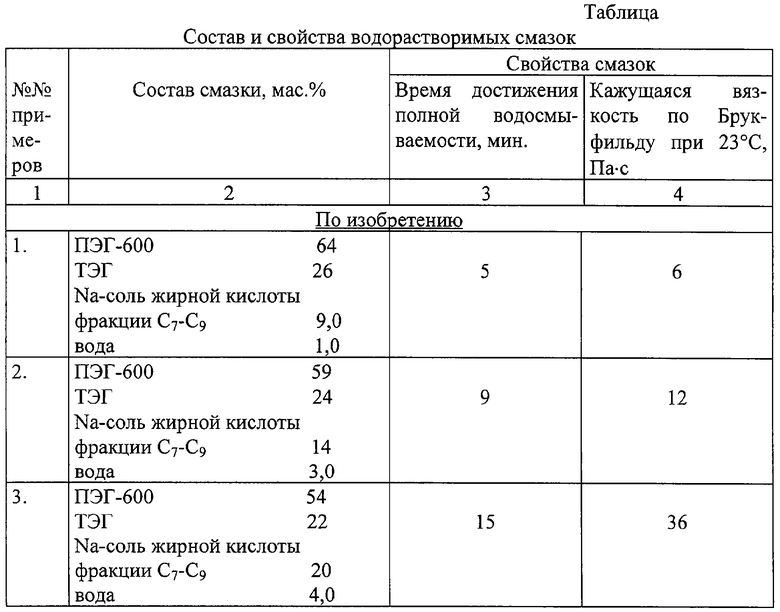

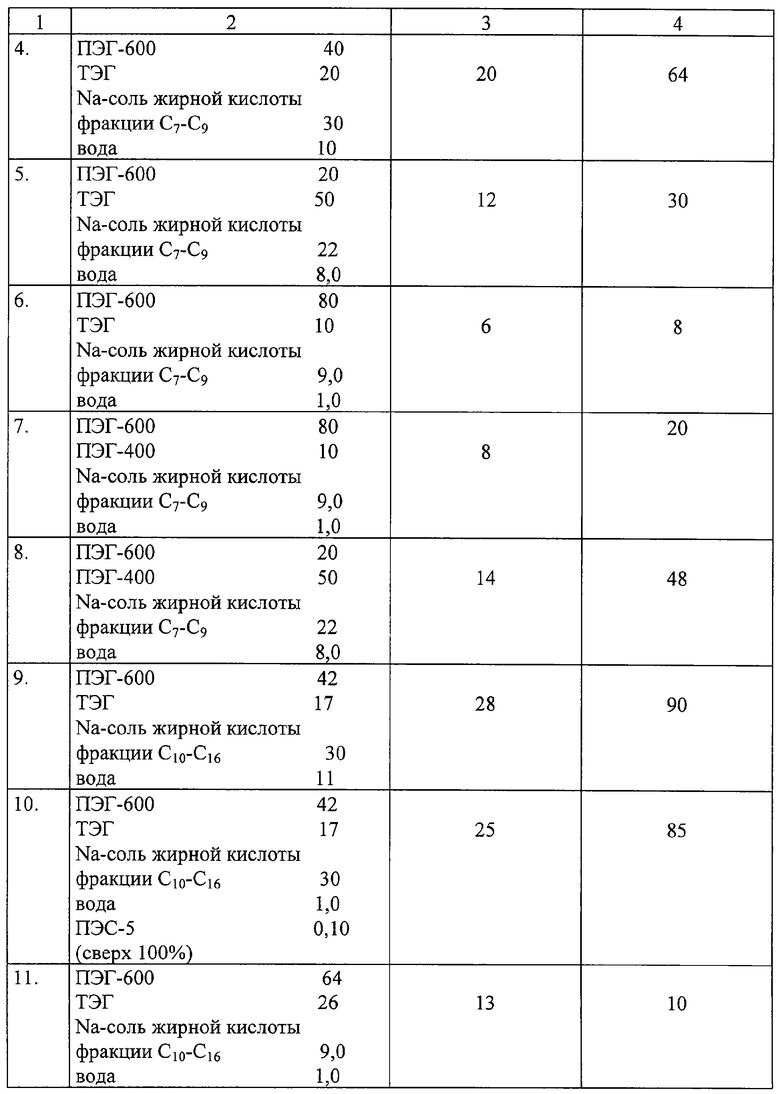

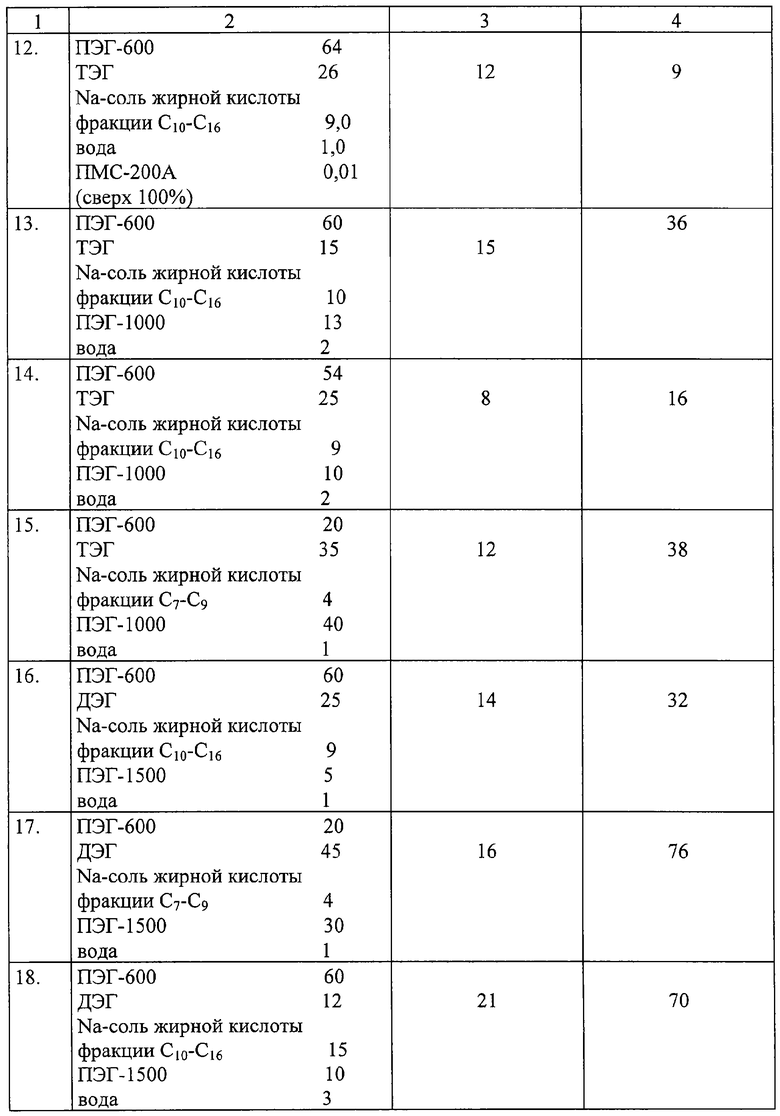

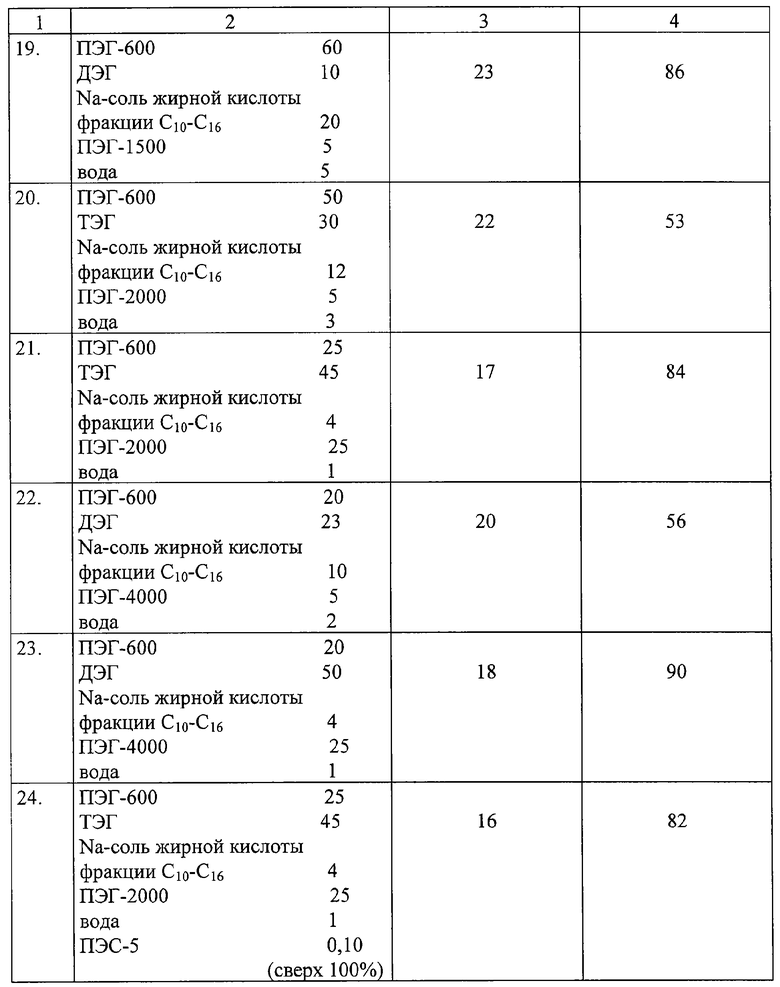

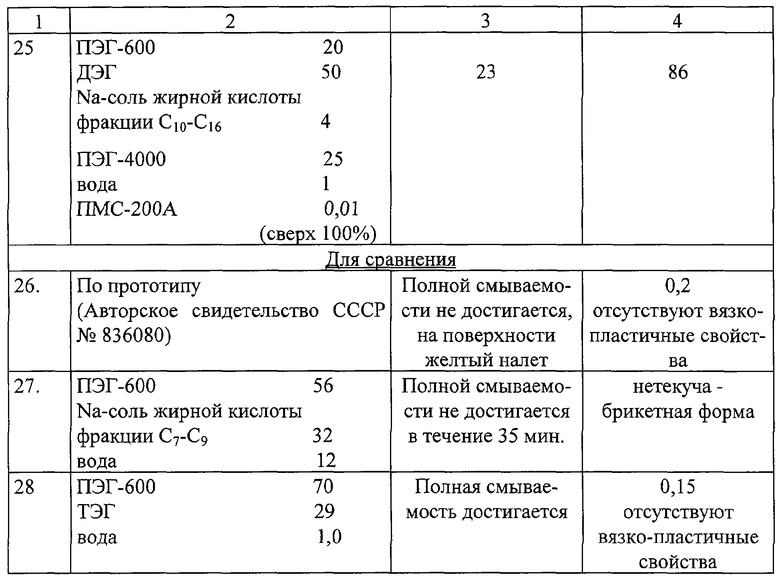

Состав и свойства полученной смазки приведены в таблице.

Примеры 2-8

Способ получения смазок и методы их испытаний по примеру 1. Состав и свойства смазок приведены в таблице.

Пример 9

В стакан из термостойкого стекла вместимостью 1000 мл последовательно загружают 336 г ПЭГ-600, нагретого до 40-50°С, 136 г ТЭГ, 208 г СЖК фракции C10-C16 и полученную смесь нагревают до температуры 95-100°С при перемешивании лопастной мешалкой. После достижения заданной температуры в смесь дозируют раствор 58 г NaOH в 62 г обессоленной воды, нагретой до 50-80°С, в течение 4-5 минут, поддерживая частоту вращения мешалки в пределах 250-300 об/мин. Образовавшуюся вязкую массу нагревают до 130-140°С при постоянном перемешивании. При температуре 130-140°С массу выдерживают 10 минут и затем охлаждают со скоростью 1-2°С/мин с работающей мешалкой. Когда продукт охладится до 35-40°С, его окончательно гомогенизируют, применяя ножевой гомогенизатор (тип 302) с частотой 6000-7000 об/мин, в течение 10-12 минут. Полученную вязкотекучую массу светло-желтого цвета (до белого), содержащую 42 мас.% ПЭГ-600, 17 мас.% ТЭГ, 30 мас.% Na-соли СЖК фракции C10-C16, 11 мас.% воды, термостатируют при перемешивании в течение 30 минут при 23±0,2°С. Методы испытаний полученной смазки по примеру 1. Свойства приведены в таблице.

Пример 10

Способ получения и состав смазки по примеру 9, только в состав смазки после окончания дозировки раствора щелочи водят 0,80 г (0,10 мас.% от массы композиции смазки) жидкости ПЭС-5. Методы испытаний по примеру №1. Состав и свойства смазки приведены в таблице.

Пример 11

Способ получения смазки по примеру 10. Методы испытаний по примеру 1. Состав и свойства смазки приведены в таблице.

Пример 12

Способ получения смазки по примеру 11, только в состав смазки вводят жидкость ПМС-200А в количестве 0,08 г (0,01 мас.% от массы композиции смазки). Состав и свойства смазки приведены в таблице.

Далее приводим конкретные примеры 13-25 осуществления изобретения по второму варианту.

Пример 13

В стакан из термостойкого стекла вместимостью 1000 мл последовательно загружают 480 г ПЭГ-600, 104 г ПЭГ-1000, 120 г ТЭГ, 69 г СЖК фракции C10-C16 и полученную смесь нагревают до температуры 90-95°С при перемешивании лопастной мешалкой.

После достижения заданной температуры в смесь дозируют раствор 19 г NaOH в 8 г обессоленной воды, нагретой до 60-70°С, в течение 2-3 мин при частоте вращения мешалки 200-250 об/мин. Образовавшуюся вязкую массу нагревают до 135-140°С при постоянном перемешивании. При указанной температуре реакционную массу выдерживают 5 минут и затем охлаждают со скоростью 1-2°/мин с работающей мешалкой. Когда продукт охладится до 35-40°С, его окончательно гомогенизируют, применяя ножевой гомогенизатор (тип 302) с частотой 6000-7000 об/мин, в течение 5-6 мин. Образовавшуюся вязкотекучую массу белого цвета, содержащую 60 мас.% ПЭГ-600, 15 мас.% ТЭГ, 13 мас.% ПЭГ-1000, 10 мас.% Na-соли СЖК фракции C10-C16 и 2,0 мас.% воды, термостатируют при перемешивании в течение 30 минут при 23,0±0,2°С. Определяют кажущуюся вязкость по Брукфильду по ГОСТ 25271-93.

Примеры 14-25

Способ получения смазки по примеру 13. Методы испытаний по примеру 1. Состав и свойства смазки приведены в таблице.

Примеры 26-28 (для сравнения)

Состав и свойства смазок приведены в таблице.

Приведенные в таблице данные показывают, что заявляемая водорастворимая смазка по первому и второму вариантам имеет вязкость по Брукфильду в пределах 6-90 Па·с, что значительно выше вязкости смазки по прототипу - 0,2 Па·с (см. примеры 1-25 в сравнении с 26). В указанных вязкостных пределах 6-90 Па·с достигается высокая адгезия смазки к металлической поверхности и формоустойчивость смазочного слоя, прочно удерживающегося на наклонных и вертикальных поверхностях, в отличие от смазки по прототипу. Кроме того, вязкость предлагаемых смазок позволяет наносить их на формуемые поверхности как ручным способом, так и механическим, с помощью насосов, что невозможно для брикетных смазок.

Заявляемая водорастворимая смазка по первому и второму вариантам полностью смывается теплой водой с поверхности отформованной детали в течение 5-28 мин. (см. примеры 1-25), давая отличное качество поверхности в сравнении с прототипом, содержащим практически нерастворимый в воде оксалат железа, который удерживается поверхностью металла при промывке. Заявляемая смазка не оставляет на поверхности плохосмываемых налетов, снижающих адгезию к металлу лакокрасочных покрытий.

Предлагаемые смазки отличаются высокой механической стабильностью, сохраняя приемлемый уровень вязкопластических свойств при продолжительном хранении без затвердевания и в то же время умеренно разжижаясь под действием механических нагрузок.

Приведенные в таблице примеры показывают, что необходимое сочетание вязкостных свойств и водосмываемости смазки можно достичь заявляемыми составами смазок (см. примеры 1-25). Использование в сочетании с ПЭГ-600 только Na-солей жирных кислот фракции С7-С9 или C10-C16 дает брикетную нетекучую форму смазки, которая плохо смывается теплой водой, нетехнологична, наносить ее на поверхность можно только ручным способом (см. пример 27).

Применение ПЭГ-600 в сочетании только с ТЭГ дает смазки с низкой вязкостью, вязкопластичные свойства отсутствуют (см. пример 28).

Использование ПЭГ-600 в сочетании только с ПЭГ-1000, ПЭГ-2000, ПЭГ-4000 не обеспечивает смазкам уровня вязкости, необходимого для высоких давлений обработки. Кроме того, указанные смазки чрезмерно упрочняются за время длительного хранения, т.е. имеют низкую механическую стабильность. Это значительно ухудшает условия расфасовки продуктов, снижая транспортные свойства смазок, возможности их ручного и, особенно, механического нанесения на деформируемую поверхность заготовки.

Таким образом, только заявляемые составы водорастворимых смазок имеют такие вязкопластичные свойства, которые позволяют увеличить плотность и равномерность ее нанесения на заготовку, то есть позволяют достичь необходимого уровня смазочных свойств, одновременно обеспечивая разнообразные возможности подачи смазки на поверхность заготовки. При этом заявляемая смазка полностью удаляется с поверхности изделий при промывке теплой водой.

Все это в совокупности дает возможность увеличить выход годной продукции при холодной обработке металлов давлением, повысить чистоту поверхности изделия после промывки, исключить применение щелочей и технических моющих средств в цикле очистки, значительно уменьшить объем сточных вод, улучшить условия труда.

Кроме того, существенно снижаются затраты тепловой и электрической энергии в общем технологическом процессе "заготовка-изделие".

Все вышесказанное подтверждается актом внедрения заявляемой смазки на ОАО "Волгограднефтемаш" по результатам испытаний на операциях холодной штамповки-вытяжки, а также серийным использованием данного продукта на ОАО "Павловский автобус" (г.Павлово Нижегородской области) при холоднолистовой штамповке кузовных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1999 |

|

RU2163625C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1991 |

|

RU1822197C |

| Смазка для холодной обработки металлов давлением | 1987 |

|

SU1502609A1 |

| Смазка для теплой прокатки металлов | 1976 |

|

SU636248A1 |

| Смазка "Аминол" для холодной обработки металлов давлением | 1988 |

|

SU1546471A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2136725C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2169171C2 |

| КОНЦЕНТРАТ ВОДНОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ (ВАРИАНТЫ) | 1997 |

|

RU2115699C1 |

| ТЕХНОЛОГИЧЕСКАЯ СМАЗКА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛОВ | 1997 |

|

RU2114905C1 |

| КОНЦЕНТРАТ СИНТЕТИЧЕСКОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 1992 |

|

RU2086613C1 |

Изобретение относится к технологическим смазкам для холодной обработки металлов давлением и может быть использовано для производства изделий путем штамповки, калибровки, вытяжки, прокатки, волочения, выдавливания и т.д. Сущность: по первому варианту смазка содержит в мас.%: 20-80 полиэтиленгликоля с молекулярной массой 600, 10-50 триэтиленгликоля или полиэтиленгликоля с молекулярной массой 400, 9-30 натриевой соли жирных кислот фракции C7-C9 или C10-C16 и 1-15 воды. По второму варианту смазка содержит в мас.%: 20-60 полиэтиленгликоля с молекулярной массой 600, 10-50 диэтиленгликоля или триэтиленгликоля, 4-20 натриевой соли жирных кислот фракции C7-C9 или C10-C16, 5-40 полиэтиленгликоля с молекулярной массой 1000-4000 и 1-5 воды. Смазка по обоим вариантам может дополнительно содержать 0,01-0,10 мас.% от общей массы смазки антивспенивателя, выбранного из класса олигоорганосилоксановых жидкостей. Технический результат - улучшение водосмываемости и вязкопластичных свойств смазки. 2 н. и 1 з.п. ф-лы, 1 табл.

| Смазка для холодной прокатки металлов | 1979 |

|

SU836080A1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1315470A1 |

| Смазка для холодной обработки металлов давлением | 1985 |

|

SU1268610A1 |

| "Смазка для холодной обработки металлов давлением "Акваполес" | 1991 |

|

SU1786063A1 |

| US 4752405 A, 01.05.1986. | |||

Авторы

Даты

2006-08-20—Публикация

2005-02-28—Подача