скорость газа в этом слое по сравнению с первым в два раза и создает оптимальные условия для осаждения мелких фракций. Толщина фильтрующих слоев составляет 100-200 мм. Для герметизации газоотводящего тракта на входе и выходе из него установлены конические двухклананные затворы. В качестве фильтрующего материала может быть взята загружаемая в печь шихта.

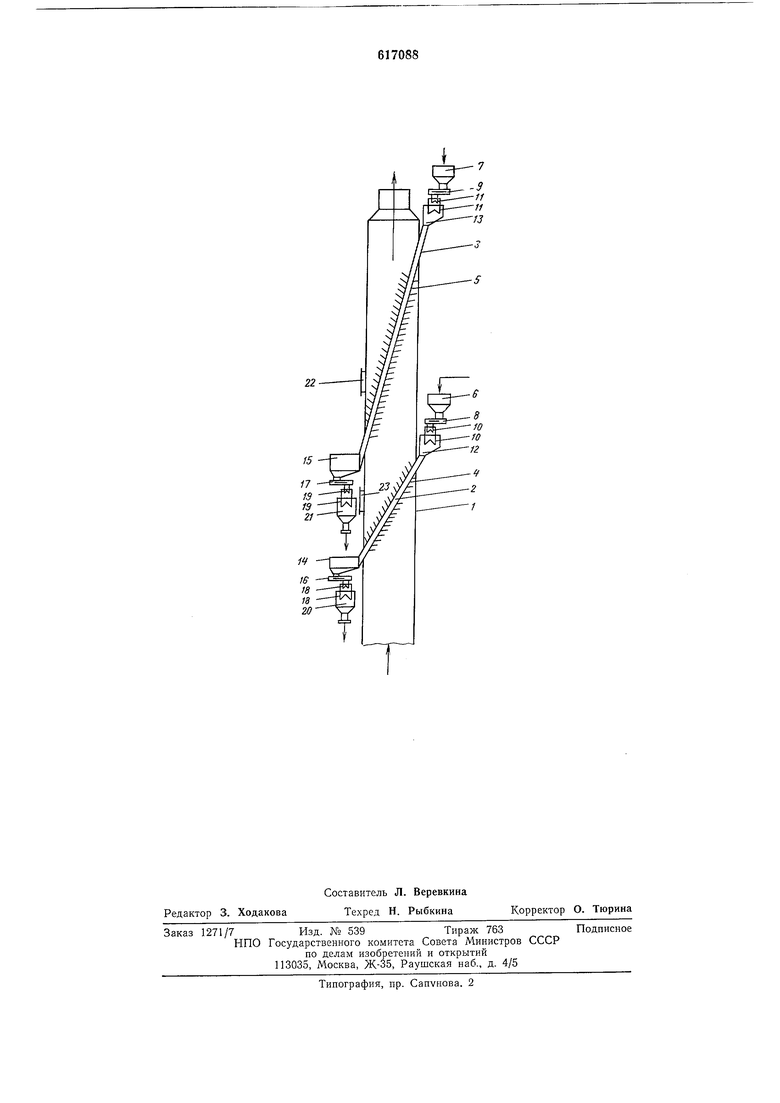

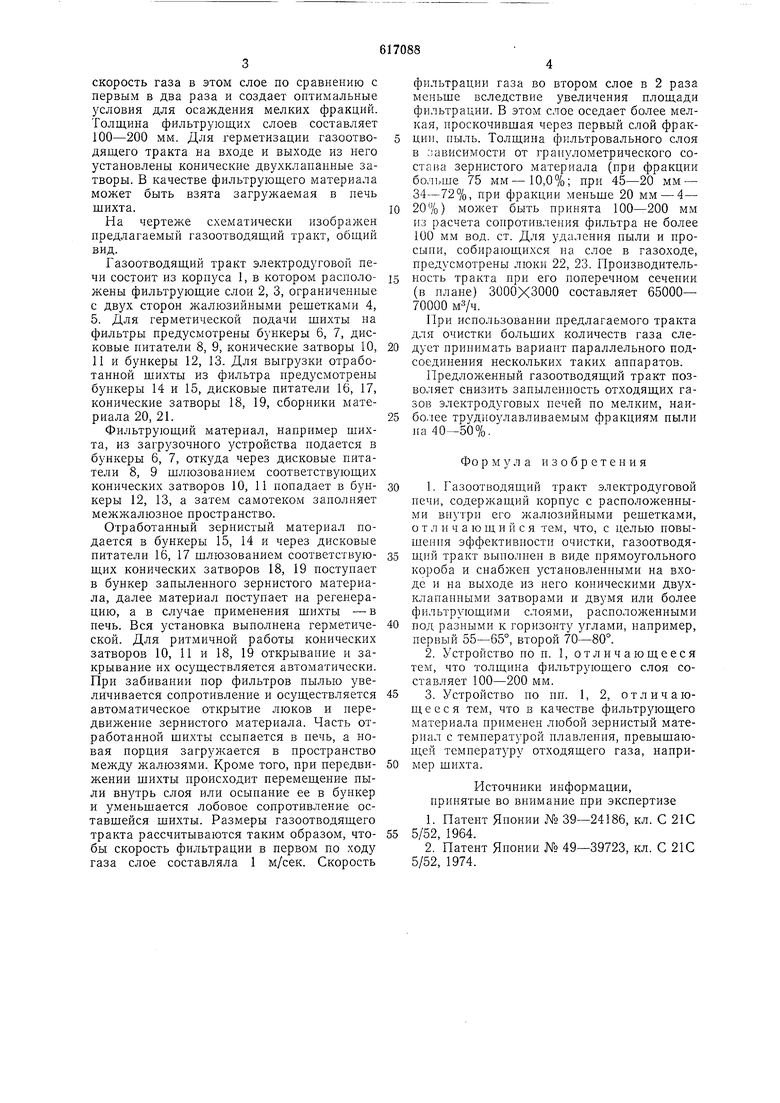

На чертеже схематически изображен предлагаемый газоотводящий тракт, общий вид.

Газоотводящий тракт электродуговой печи состоит нз корпуса 1, в котором расположены фильтрующие слои 2, 3, ограниченные с двух сторон жалюзийными решетками 4, 5. Для герметической подачи шихты на фильтры предусмотрены бункеры 6, 7, дисковые питатели 8, 9, конические затворы 10, 11 и бункеры 12, 13. Для выгрузки отработанной шихты из фильтра предусмотрены бункеры 14 и 15, дисковые питатели 16, 17, конические затворы 18, 19, сборники материала 20, 21.

Фильтрующий материал, например шихта, из загрузочного устройства подается в бункеры 6, 7, откуда через дисковые питатели 8, 9 шлюзованием соответствующих конических затворов 10, 11 попадает в бункеры 12, 13, а затем самотеком заполняет межжалюзное пространство.

Отработанпый зерпистый материал подается в бункеры 15, 14 и через дисковые питатели 16, 17 шлюзованием соответствующих конических затворов 18, 19 поступает в бункер запыленного зернистого материала, далее материал поступает па регенерацию, а в случае применения шихты - в печь. Вся установка выполнена герметической. Для ритмичной работы конических затворов 10, 11 и 18, 19 открывание и закрывание их осуществляется автоматически. При забивании пор фильтров пылью увеличивается сопротивлепие и осуществляется автоматическое открытие люков и передвижение зернистого материала. Часть отработанной шихты ссыпается в печь, а новая порция загружается в пространство между жалюзями. Кроме того, при передвижении шихты происходит перемещение пыли слоя или осыпапие ее в бупкер и уменьшается лобовое сопротивление оставшейся шихты. Размеры газоотводящего тракта рассчитываются таким образом, чтобы скорость фильтрации в первом по ходу газа слое составляла 1 м/сек. Скорость

фильтрации газа во втором слое в 2 раза меньше вследствие увеличения площади фильтрации. В этом слое оседает более мелкая, проскочившая через первый слой фракции, пыль. Толщина фильтровального слоя в зависимости от гранулометрического состава зернистого материала (при фракции бол1,ше 75 мм-10,0%; при 45-20 мм - 34-72%, при фракции меньше 20 мм - 4-

20%) может быть принята 100-200 мм из расчета сопротивления фильтра не более 100 мм вод. ст. Для удаления ныли и просыпи, собирающихся на слое в газоходе, предусмотрены люки 22, 23. Производительность тракта при его поперечном сечении (в плане) 3000X3000 составляет 65000- 70000 мз/ч.

При использовании предлагаемого тракта для очистки больших количеств газа следует принимать вариант параллельного подсоединения нескольких таких аппаратов.

Предложенный газоотводящий тракт позволяет снизить запылепность отходящих газов электродуговых печей по мелким, наиболее трудноулавливаемым фракциям пыли па 40-50%.

Фо р м у л а изобретения

1. Газоотводящий тракт электродуговой печи, содержащий корпус с расположенными внутри его жалюзийными решетками, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности очистки, газоотводящий тракт выполнеп в виде прямоугольного короба и снабжен установленными на входе и на выходе из него коническими двухклапаппыми затворами и двумя или более фильтрующими слоями, расположенными

под разными к горизонту углами, например, первый 55-65°, второй 70-80°.

2. Устройство по п. 1, отличающееся тем, что толщина фильтрующего слоя составляет 100-200 мм.

3. Устройство по пп. 1, 2, отличающееся тем, что в качестве фильтрующего материала ирименен любой зернистый материал с температурой плавленпя, превышающей температуру отходящего газа, например шихта.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 39-24186, кл. С 21С 5/52, 1964.

2.Патент Японии № 49-39723, кл. С 21С 5/52, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для очистки газов | 1988 |

|

SU1646583A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Газоотводящий тракт агломерационной машины | 1986 |

|

SU1323837A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| Газоотводящий трак сталеплавильного агрегата | 1974 |

|

SU470535A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Установка для получения плавленных материалов | 1982 |

|

SU1052814A1 |

| БУНКЕРНАЯ ЭСТАКАДА ДЛЯ ЗАГРУЗКИ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ И СПОСОБ ПЕРЕГРУЗКИ ПЫЛЕСОДЕРЖАЩИХ СЫПУЧИХ МАТЕРИАЛОВ ИЗ БУНКЕРНОЙ ЭСТАКАДЫ В ЖЕЛЕЗНОДОРОЖНЫЙ ВАГОН | 2009 |

|

RU2425790C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

| Способ производства вспученного материала и устройство для его осуществления | 1979 |

|

SU1043456A1 |

Авторы

Даты

1978-07-30—Публикация

1976-07-14—Подача