Изобретение относится к аппарату для очистки газов от твердых и газообразных примесей и может быть использовано в химической, металлургической и других отраслях народного хозяйства.

Цель изобретения - равномерное распределение потока газа перед фильтрующим устройством и отвод отработанного зернистого материала.

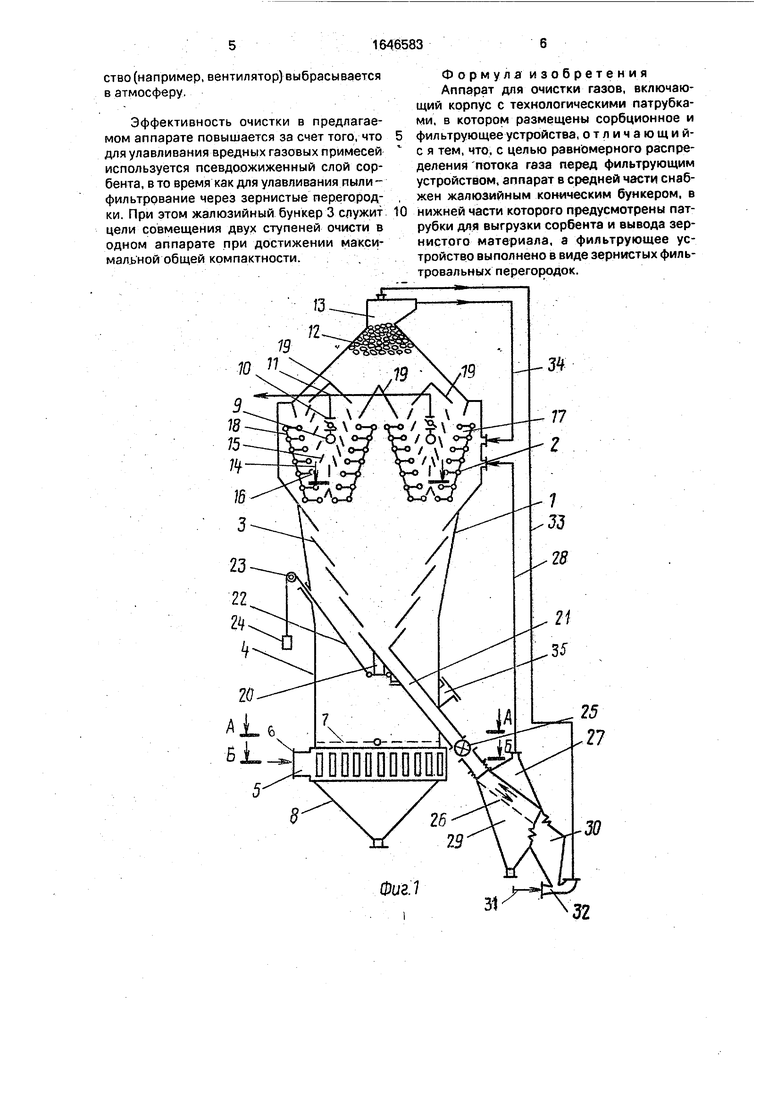

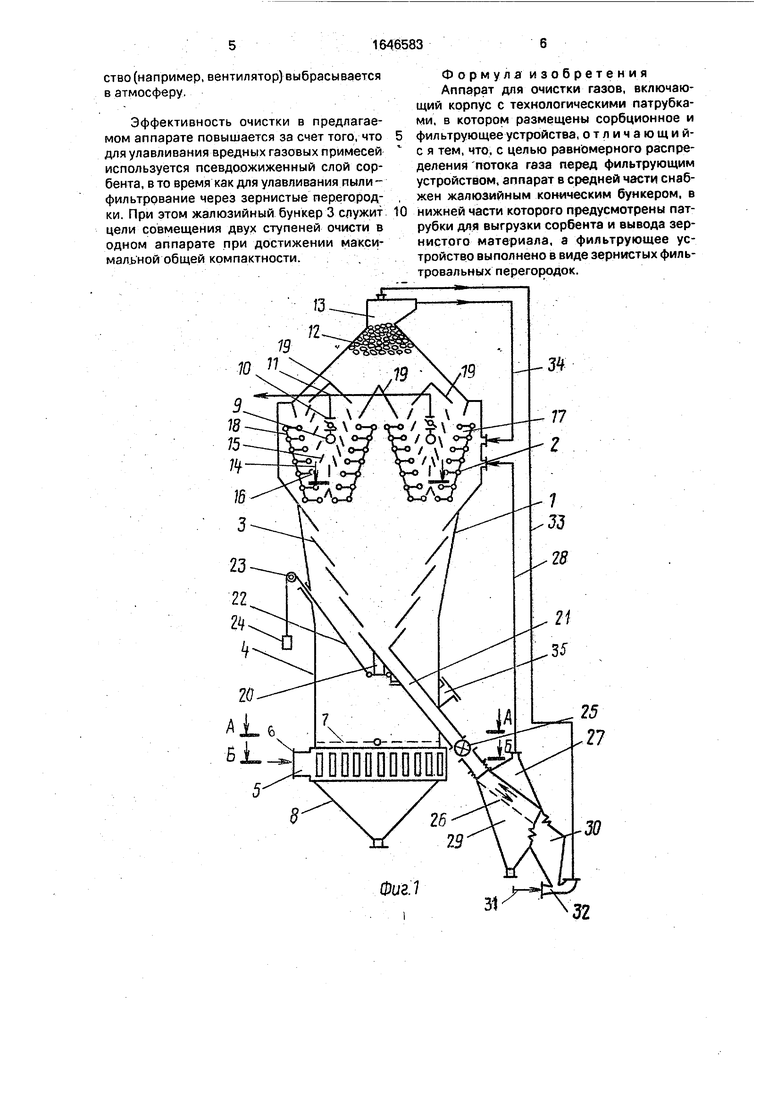

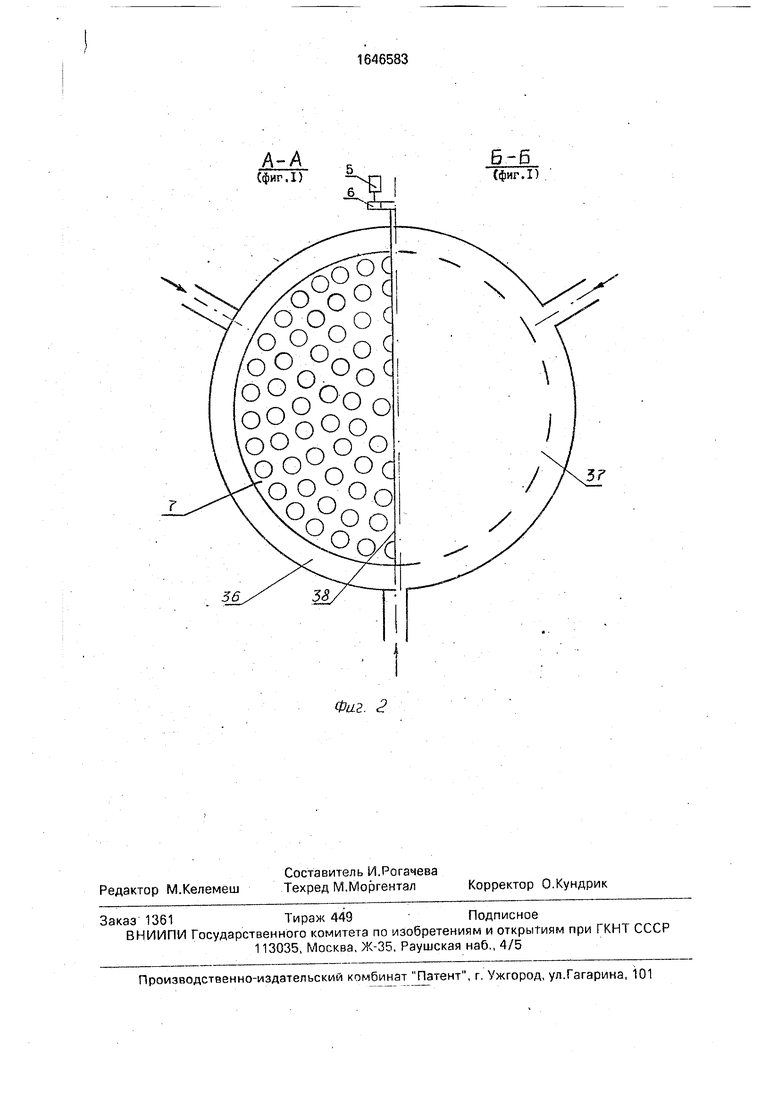

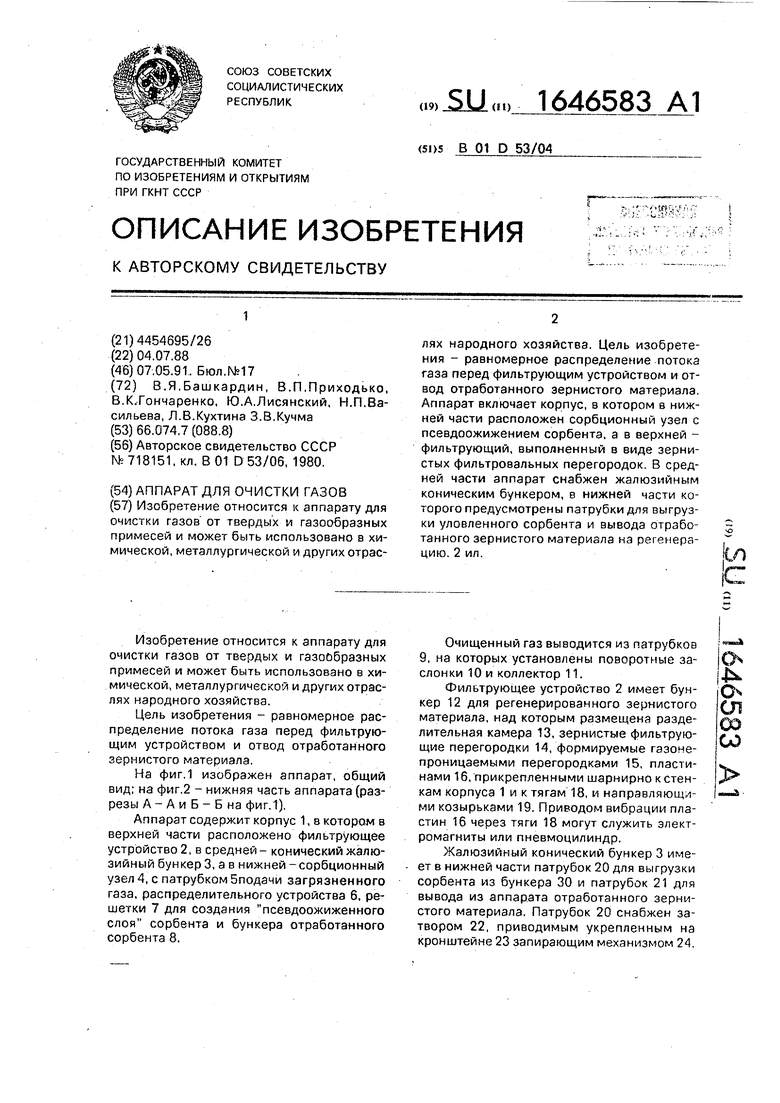

На фиг.1 изображен аппарат, общий вид; на фиг.2 - нижняя часть аппарата (разрезы А-АиБ-Бна фиг.1).

Аппарат содержит корпус 1, в котором в верхней части расположено фильтрующее устройство 2, в средней- конический жалю- зийный бункер 3, а в нижней -сорбционный узел 4, с патрубком 5подачи загрязненного газа, распределительного устройства 6. решетки 7 для создания псевдоожиженного слоя сорбента и бункера отработанного сорбента 8.

Очищенный газ выводится из патрубков 9, на которых установлены поворотные заслонки 10 и коллектор 11.

Фильтрующее устройство 2 имеет бункер 12 для регенерированного зернистого материала, над которым размещена разделительная камера 13, зернистые фильтрующие перегородки 14, формируемые газонепроницаемыми перегородками 15, пластинами 16. прикрепленными шарнирно к стенкам корпуса 1 и к тягам 18, и направляющими козырьками 19. Приводом вибрации пластин 16 через тяги 18 могут служить электромагниты или пневмоцилиндр.

Жалюзийный конический бункер 3 имеет в нижней части патрубок 20 для выгрузки сорбента из бункера 30 и патрубок 21 для вывода из аппарата отработанного зернистого материала. Патрубок 20 снабжен затвором 22, приводимым укрепленным на кронштейне 23 запирающим механизмом 24.

at

ел

00

GO

Далее по ходу движения зернистого материала из патрубка 21 следуют: шлюзовый питатель 25, вибросито 26, снабженное укрытием 27, трубопроводом 28, бункером сорбента 29 и бункером 30 зернистого материала. Для транспортировки зернистого материала из вибросита 26 предусмотрены патрубок 31 для подачи сжатого воздуха, эжектор 32 и трубопровод 33 для транспортирования зернистого материала. Кроме того, имеется трубопровод 34 для отвода из разделительной камеры 13 отработанного сжатого газа и пыли. Для загрузки сорбента в нижнюю часть аппарата предусмотрен люк 35, Газораспределительное устройства 6 представляв кольцевой пшающий коллектор 37,

Аппарат работает следующим образом.

Загрязненный газ.через патрубок 5 подается в газораспределительное устройство 6, в кольцевой питающий коллектор 36, из которого газ через систему равномерно распределенных прямоугольных окон 37 подается в бункер 8, а из него через отверстия решетки 7 поступает в псевдоожиженный слой сорбента. Газораспределительное устройство б служит для организации равномерного распределения газового потока по сечению псевдоожиженного слоя. В псевдо- ожиженном слое сорбента происходит очистка от вредных газообразных примесей. Сорбент периодически загружается в нижнюю часть аппарата через люк 35, а выгружается с помощью поворотного устройства (вала 38 жестко связанного с распределительной решеткой 7), приводимого в движение, например, электродвигателем.

Пыль, находящаяся в загрязненном газе и захваченная последним самая мелкая часть сорбента через жалюзийный бункер 3 переносится газом к зернистым фильтровальным перегородкам 14. Функция жалю- зийного бункера 3 - создать равномерный поток газа перед зернистыми фильтровальными перегородками 14 при одновременной транспортировке запыленного зернистого материала в вибросито 26.

Если регенерация зернистых фильтровальных перегородок 14, т.е. сброс наиболее запыленного лобового слоя зернистого материала путем вибрации поворотных жалюзи, производится через период более часа (газ слабо запылен), то через патрубок 20 оседающая в жалюзийном бункере 19 крупная часть сорбента может быть возвращена в нижнюю часть аппарата при остановленном шлюзовом питателе 25 с помощью запирающего механизма 24, опирающегося на кронштейн 23 через затвор 22

Уловленные в зернистых фильтровальных перегородках 14 пыль и сорбент вместе с наиболее запыленным зернистым материалом лобового слоя при закрытых заслонках

10 в моменты регенерации выгружаются в патрубок 21 через жалюзийный бункер 19. Затем включается шлюзовый питатель 25 и материал транспортируется в вибросито, после которого пыль вместе с увлеченным

сорбентом собирается в бункере 29, а зернистый материал - в бункере 30. Пыль вместе с увлеченным сорбентом есть продукт, подлежащий утилизации либо регенерации по известным методам. Зернистый материал из бункера 30 транспортируется сжатым воздухом, подаваемым через патрубок 31 и эжектор 32, по трубопроводу 33. Пыль, оставшаяся после вибросита в зернистом материале, по трубопроводу 33 переводится

сжатым воздухом в взвешенное состояние. Пыль, поднимающаяся над виброситом во время грохочения, попадает через укрытие 27 в трубопровод 28. Аппарат очистки предусматривается эксплуатировать под разрежением. Так как давление в районе зернистых фильтровальных перегородок по отношению к атмосфере отрицательное, то под действием разности давлений аэрозоль пыли из укрытия 2 через Tpv6onpoeofl 28

транспортируется в пространстве перел зернистыми фильтровальными перегородками, после чего улавливается последними.

Через трубопровод 33 зернистый материал и взвешенная пыль транспортируется в газоразделительную камеру 13. Последняя нужна для дополнительной очистки регенерированного зернистого материала от

пыли при его падении из устья трубопровода 33 на наклонную пластину и далее на слой материала в бункере 12, Очистка производится потоком воздуха, инициируемым разностью давлений между разделительной

камерой 13 и пространством жалюзийного бункера 3. Разность давлений возникает потому, что в жалюзийном бункере 3 давление по отношению к атмосфере отрицательное (аппарат предназначен для эксплуатации

под разрежением), в то время как в разделительной камере 13 - положительное, так как в патрубок 31 подается сжатый воздух. Аэрозоль, увлеченный потоком создуха из разделительной камеры 13 пыли, по трубопроводу 28 транспортируется в пространство перед зернистыми фильтровальными перегородками, в которых улавливатся.

Очищенный газ из патрубков 9 очищенного газа через заслонки 10 поступает в коллектор 11, откуда через тяговое устройство (например, вентилятор) выбрасывается в атмосферу.

Эффективность очистки в предлагаемом аппарате повышается за счет того, что для улавливания вредных газовых примесей используется псевдоожиженный слой сорбента, в то время как для улавливания пыли - фильтрование через зернистые перегородки. При этом жалюзийный бункер 3 служит цели совмещения двух ступеней очисти в одном аппарате при достижении максимальной общей компактности.

Формула изобретения Аппарат для очистки газов, включающий корпус с технологическими патрубками, в котором размещены сорбционное и фильтрующее устройства, отличающий- с я тем, что, с целью равномерного распределения потока газа перед фильтрующим устройством, аппарат в средней части снабжен жалюзийным коническим бункером, в нижней части которого предусмотрены патрубки для выгрузки сорбента и вывода зернистого материала, а фильтрующее устройство выполнено в виде зернистых фильтровальных перегородок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1982 |

|

SU1097356A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Адсорбер | 1975 |

|

SU707593A1 |

| Зернистый фильтр | 1975 |

|

SU559482A1 |

| Зернистый фильтр | 1979 |

|

SU837376A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132219C1 |

| Зернистый фильтр | 1979 |

|

SU806076A1 |

| Фильтр для очистки воздуха | 1987 |

|

SU1560273A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| Фильтрующий сорбционный пылегазоуловитель | 1988 |

|

SU1669508A1 |

Изобретение относится к аппарату для очистки газов от твердых и газообразных примесей и может быть использовано в химической, металлургической и других отраслях народного хозяйства. Цель изобретения - равномерное распределение потока газа перед фильтрующим устройством и отвод отработанного зернистого материала Аппарат включает корпус, в котором в нижней части расположен сорбционный узел с псевдоожижением сорбента, а в верхней - фильтрующий, выполненный в виде зернистых фильтровальных перегородок. В средней части аппарат снабжен жалюзийным коническим бункером, в нижней части которого предусмотрены патрубки для выгрузки уловленного сорбента и вывода отработанного зернистого материала на регенерацию. 2 ил.

13

ю

19

34

А-А

Фаг 2

6-6

| Фильтр-адсорбер | 1975 |

|

SU718151A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-07—Публикация

1988-07-04—Подача