1

Изобретение относится к сварке серого чугуна, преимуществепно газовой сварке и пайкосварке на рабочих поверхностях базовых деталей стапков и машин.

Известен состав сварочного прутка для газовой сварки серого чугуна 1, содержащий следующие компоненты, вес. %:

Углерод

3-3,4

Кремний 3-3,6

Марганец 0,4-0,7

Никель 0,2-0,6

Титан 0,1-0,2 1-3,5

Медь Остальное

Железо

Известен также 2 чугунпый присадочный пруток марки ЭМЧ, содержащий следующие компоненты, вес. %:

Углерод3,5-4

Кремний4-5

Марганец0,7

Никель25-35

ЖелезоОстальное

Известные прутки обладают неудовлетворительпыми флюсующими свойствами, имеют низкую смачиваемость, что способствует возникновению деформаций завариваемой детали.

Наличие повыщенного содержания кремния в прутке приводит к образованию больщого количества неметаллических

включении силикатного типа, укрупнению графита, к образованию пористости.

Медь и пикель хотя и в меньщей степени, чем кремний, оказывают графитизирующее влияние на наплавленный металл. Никель одновременно и упрочняет металлическую матрицу в чугуне, но упрочнение металла незначительное.

С целью повыщения флюсующих свойств прутка и новыщения качества наплавленного металла состав дополнительно содержит цирконий и стронций при следующем соотиощении компоиентов в вес. %:

Углерод 3,8-4,2

Кремний1,2-2

Марганец0,2-0,6

Цирконий0,03-0,3

Стронций0,01-0,25

ЖелезоОстальное

Улучщение технологических свойств прутка и качества наплавленного металла обеспечивается совместным влиянием циркония и стронция.

Согласно теории активных зародыше графитизатором может быть элемент, активный по отнощению к газам или составляющим чугуна, продукты взаимодействия которого с газами или другими компонентами чугуна являются активными зародыщами. К таким элементам относится циркопий. Обладая высоким химическим сродством к азоту, кислороду и сере, ок оказывает существенное влияние на раскисление чугуна.

Введение циркония в количестве 0,03- 0,3% снижает иористость наплавленного металла, уменьшает количество включений силикатного тина с одновременным увеличением количества включений типа двуокиси циркония, которая хорошо смачивается железом, является центром графнтизации и способствует измельчению графитовых включений.

В то же время цирконий адсорбирует в значительном количестве водород, в результате чего образуется гидрид ZrHj. Адсорбируя водород из жидкого расплава чугуна, цирконий тем самым устраняет вредные влияния водорода на процесс графитизации, поскольку водород является сильным стабилизатором цементита.

Введение в чугунный пруток меньшего количества циркония приводит к резкому повышению твердости наплавленного металла из-за недостаточной степени графитизации чугуна, что в свою очередь приводит к ухудшению обрабатываемости металла наплавки. Наблюдается ноявление пористости направленного металла и ухудшение смачиваемости из-за снижения раскислительной способности и флюсуюш,их свойств прутка. При повышении содержания циркония дальнейшего улучшения качества наплавленного металла не наблюдается и поэтому экономически нецелесообразно вводить его свыше 0,3%.

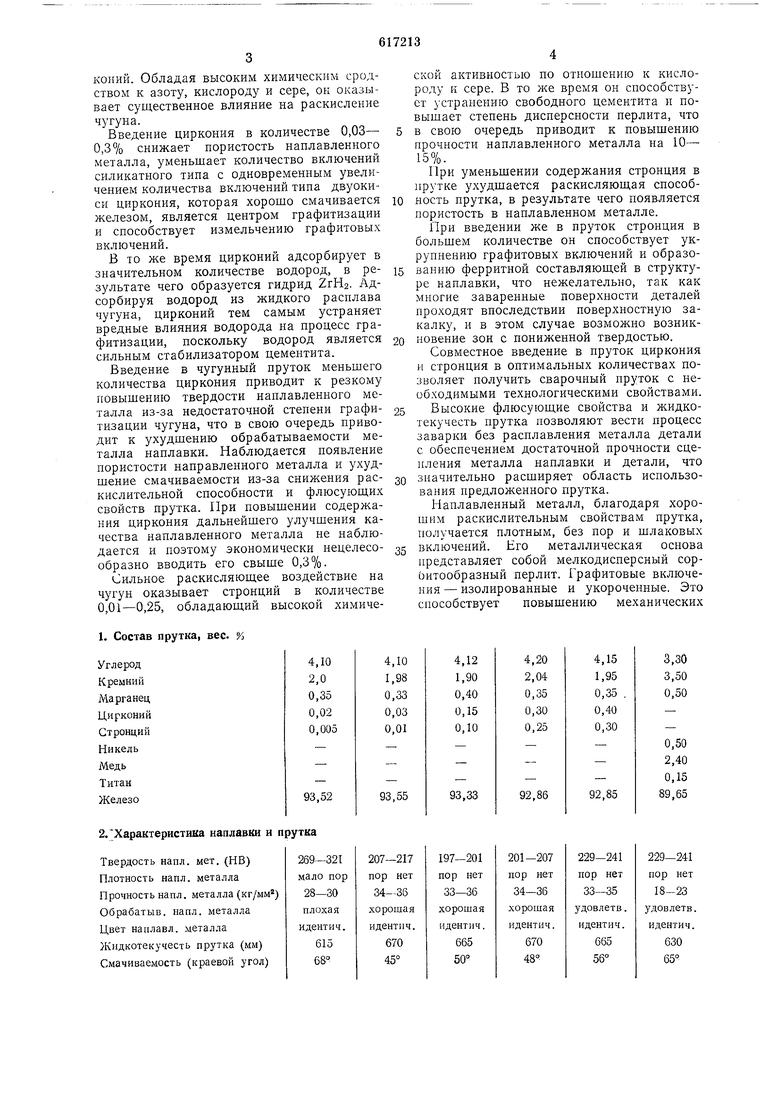

Сильное раскисляющее воздействие на чугун оказывает стронций в количестве 0,01-0,25, обладающий высокой химиче1. Состав прутка, вес. %

Углерод

Кремний

Марганец

Цирконий

Стронций

Никель

Медь

Титан

Железо

2.Характеристика наплавки и прутка

Твердость напл. мет. (НВ) Плотность напл. металла Прочность напл. металла (кг/мм) Обрабатыв. напл. металла Цвет нанлавл. металла Жидкотекучесть прутка (MIM) Смачиваемость (краевой угол)

скои активностью по отношению к кислороду и сере. В то же время он способствует устранению свободного цементита и повышает степень дисперсности перлита, что в свою очередь приводит к повышению прочности наплавленного металла на 10- 15%.

При уменьшении содержания стронция в прутке ухудшается раскисляющая способность прутка, в результате чего появляется пористость в наплавленном металле.

При введении же в пруток стронция в большем количестве он способствует укрупнению графитовых включений и образованию ферритной составляющей в структуре наплавки, что нежелательно, так как многие заваренные поверхности деталей проходят впоследствии поверхностную закалку, и в этом случае возможно возникновение зон с пониженной твердостью.

Совместное введение в пруток циркония и стронция в оптимальных количествах позволяет получить сварочный пруток с необходимыми технологическими свойствами.

Высокие флюсующие свойства и жидкотекучесть прутка позволяют вести процесс заварки без расплавления металла детали с обеспечением достаточной прочности сцепления металла наплавки и детали, что значительно расщиряет область использования предложенного прутка.

Паплавленный металл, благодаря хорошим раскислительным свойствам прутка, получается плотным, без пор и шлаковых включений. Его металлическая основа представляет собой мелкодисперсный сорЬитообразный перлит. Графитовые включения - изолированные и укороченные. Это способствует повышению механических

свойств наплавки. Наплавленный металл имеет твердость 19-220 ед. НВ и хорошо обрабатывается режущим инструментом. Цвет наплавки идентичен цвету чугуна.

Для получения чугунного прутка изготовлены пять составов, которые выплавляются в индукционной печи в кислом тигле. Отливка сварочных чугунных прутков производится в нросушенный графитовый кокиль.

Формула изобретения

Состав сварочного прутка, преимущественно для газовой сварки серого чугуна, содержащий углерод, кремний, марганец, железо, отличающийся тем, что, с

целью повыщения флюсующих свойств прутка и повыщения качества наплавленного металла, он дополнительно содержит цирконий и стронций при следующем соотнощении компонентов, вес. %

Углерод3,8-4,2

Кремний1,2-2

Марганец0,2-0,6

Цирконий0,03-0,3

Стронций0,01-0,25

ЖелезоОстальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР N° 339366, кл. В 23К 35/30, 1971.

2.«Справочник по чугунному литью 1960, с. 732, присадка марки ЭМЧ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочного прутка | 1979 |

|

SU804302A1 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Состав присадочного прутка | 1977 |

|

SU626911A1 |

| Сплав | 1977 |

|

SU733930A1 |

| Состав присадочного прутка | 1975 |

|

SU522027A1 |

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| Чугун для сварочных прутков | 1989 |

|

SU1828875A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| Состав сварочного прутка | 1975 |

|

SU542606A1 |

Авторы

Даты

1978-07-30—Публикация

1977-03-04—Подача