I Изобретение относится к сварке, преимущественно для исправления дефектов, вскрывающихся в процессе механической обработки рабочих поверхностей деталей из серого чугуна подвергающихся поверхностной закалк а также для восстановления и ремонт чугунных деталей с поверхностно-закаленными рабочими поверхностями, получивших повреждения в процессе эксплуатации. Известен состав самофлюсующегося порошкового сплава, содержащего ком поненты в следующем соотношении вес.%: Кремний2,5-2,8 Вор2,6-2,8 Медь4-5 НикельОстальное 1 Наиболее близок к предлагаемому состав порошкового сплава, содержащего компоненты в следующем соотношении, вес.%: Никель41-60 Кремний0,2-0,95 Вор0,7-1,1 Редкоземельные металлы0,1-0,7 Медь. остальное 2 Однако эти составы обладают высокой температурой плавления, а это ведет к тому, что при нанесении его на закаленную обработанную поверхность неизбежно вносится значительное количество тепла, что приводит к отпуску основного металла в зоне температурного влияния, прилегающей к исправляемому дефекту. Цель изобретения - повышение качества наплавленного металла. Это достигается тем, что предлагаемый состав дополнительно содержит сурьму и фосфор при следующем соотношении компонентов сплава, вес.%: 40-60 Никель 2,5-3 ,2,8-3,2 Кремний Редкоз емельные ,5 металлы 0,3-1 Сурьма 0,6-1,2 Фосфор Остальное Редкоземельные металльз вводятся в сплав в виде комплексной лигатуры. Введение в сплав сурьмы способствует, снижению температурит плавления сплава, получению мелкозернистого наплавленного металла и стабилизации

распределения твердости up поверхности наплавки.

Введением фосфора достигается улучшение смачивающей способности сплава, его жидкотекучести, а также снижение рабочей температуры ведения процесса.

Добавка в сплав редкоземельных металлов в виде комплексной лигатуры тозволяет улучшить флюсующую способность сплава, а за счет снижения поверхностного натяжения - повысить смачивающую его способность и улучшить растекаемость по смачиваемой поверхности. Одновременно обеспечивается получение необходимой стабильной твердости наплавленного металла (400-500 ед.НВ).

Резкое увеличение в сплаве количества вводимой меди приводит к снижению температуры его плавления, значительному повышению (улучшению) пластических свойств, уменьшению склонности к трещинообразованию, сохраняя при этом устойчивость против окисления. Вводимое количество меди не приводит к выцвечиванию наплавленного металла относительно основного металла (чугуна).

Оптимальное содержание в предлагаемом самофлюсующемся порошковом сплаве легирующих добавок (сурьмы, фосфора и РЗМ) составляет соответственно 0,3-1,0; 0,6-1,2 и 0,1-0,5%. При введении их в меньшем количестве ухудшается флюсующая способность сплава, смачиваемость поверхности детали, пластичность, повышается температура его плавления, увеличивается время ведения процесса наплавки, что приводит к появлению значительной зоны отпуска закаленной поверхности и снижению твердости, а введение этих элементов в большем количестве приводит к ухудшению сварочно5 технологических свойств сплава, появлению на поверхности расплавленной ванны значительного количества тугоплавкого шлакового покрова, пористости и неметаллических включений в наплавленном металле, снижению прочности соединения.

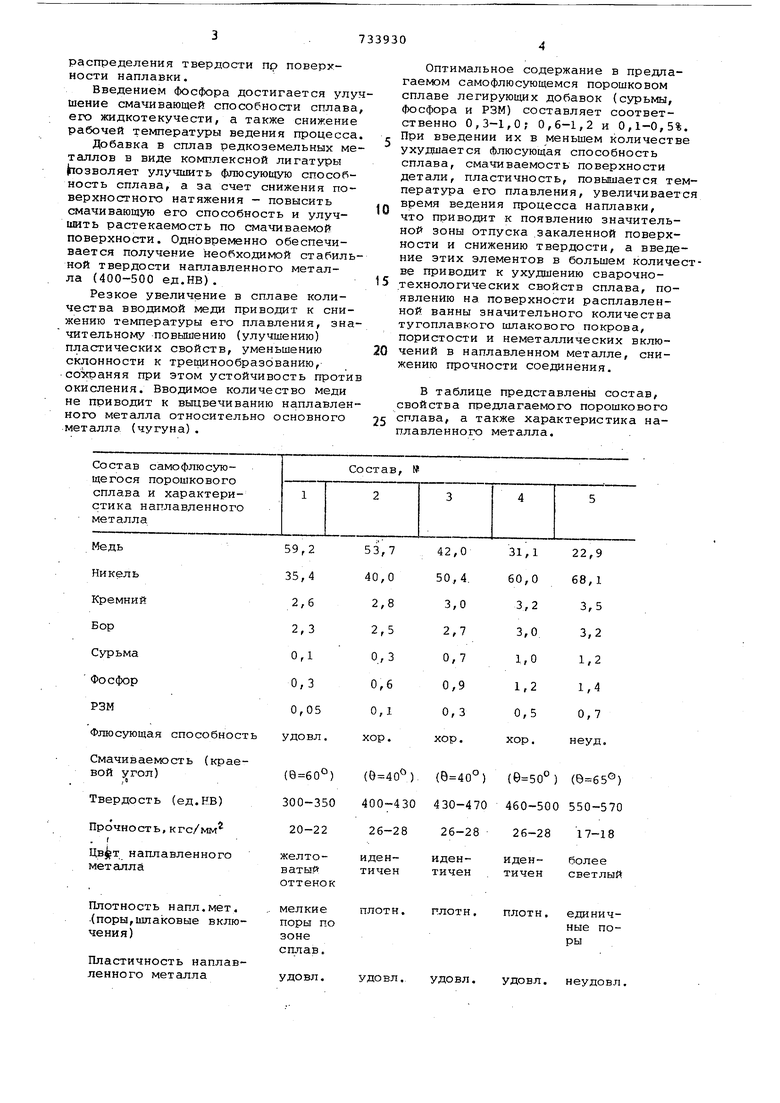

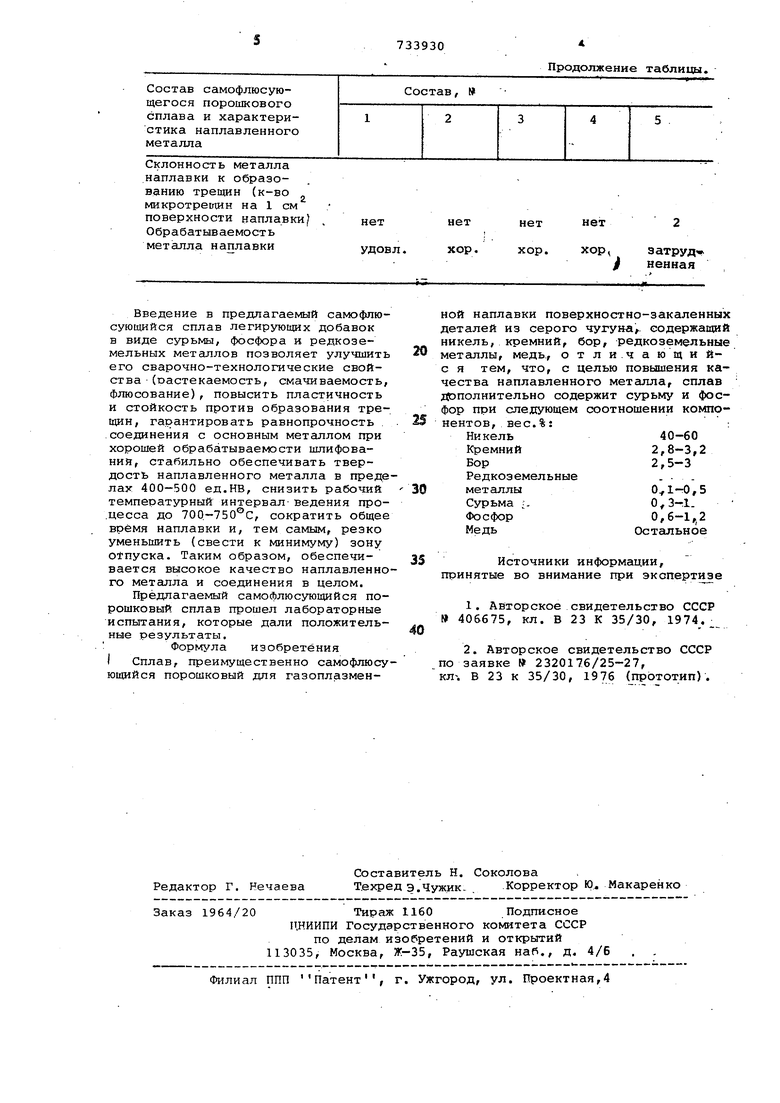

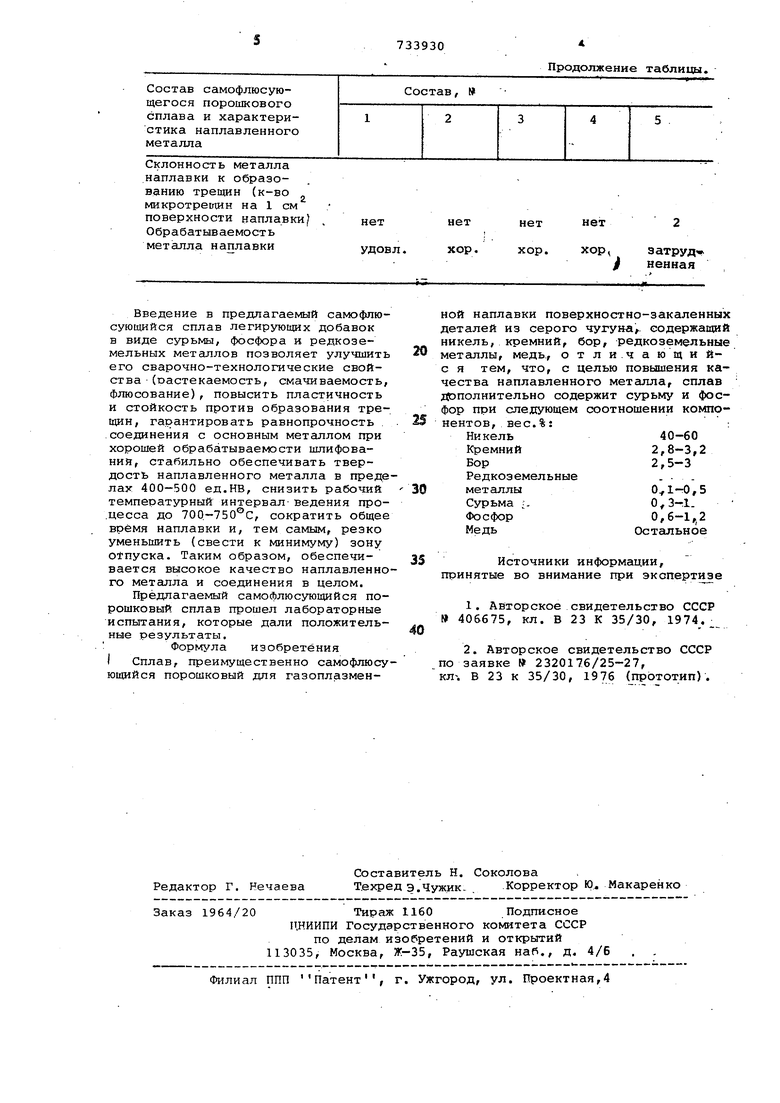

В таблице представлены состав, свойства предлагаемого порошкового сплава, а также характеристика наплавленного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошкового самофлюсующегося сплава | 1976 |

|

SU550262A1 |

| ПОРОШКОВЫЙ СПЛАВ12 | 1973 |

|

SU406675A1 |

| Сплав для сварки | 1974 |

|

SU484955A1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Порошковая проволока | 1974 |

|

SU572359A1 |

| Состав электродной проволоки | 1988 |

|

SU1683938A1 |

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

| Состав сварочного прутка | 1977 |

|

SU617213A1 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

Пластичность наплавудовл. ленного металла

удовл.

удовл,

удовл.

неудовл.

Склонность металла наплавки к образованию трещин (к-во микротрещин на 1 см поверхности наплавки Обрабатываемость металла наплавки

Введение в предлагаемый самофлюсующийся сплав легирующих добавок в виде сурьмы, фосфора и редкоземельных металлов позволяет улучшить его сварочно-технологические свойства (пастекаемость, смачиваемость, флюсование), повысить пластичность и стойкость против образования трещин, гарантировать равнопрочность соединения с основным металлом при хорошей обрабатываемости шлифования, стабильно обеспечивать твердость наплавленного металла в пределах 400-500 ед.НВ, снизить рабочий температурный интервал-ведения про.цесса до 70Q-750°C, сократить общее время наплавки и, тем самым, резко уменьшить (свести к минимуму) зону отпуска. Таким образом, обеспечивается высокое качество наплавленного металла и соединения в целом.

Предлагаемый самофлюсующийся порошковый сплав прошел лабораторные испытания, которые дали положительные результаты.

.Формула изобретения

I Сплав, преимущественно самофлюсующийся порошковый для газоплазменПродолжение таблицы.

нет нет нет нет 2

удовл. хор. хор. хор, затруд

j нениая

ной наплавки поверхностно-закаленных деталей из серого чугуна,, содержащий никель, кремний, бор, редкоземельные

0 металлы, медь., отли.чающийс я тем, что, с целью повышения качества наплавленного металла, сплав дополнительно содержит сурьму и фосфор при следующем соотношении компо5нентов, вес. %:

40-60

Ни кель 2,8-3,2

Кремний 2,5-3

Бор

Редкоземельные

о, 1-0, 5

0

металлы .

Сурьма ;., 0,6-1,,2

Фосфор Остальное

Медь

35Источники информации,

принятые во внимание при экспертизе

КЛ-. В 23 к 35/30, 1976 (прототип).

Авторы

Даты

1980-05-15—Публикация

1977-08-15—Подача