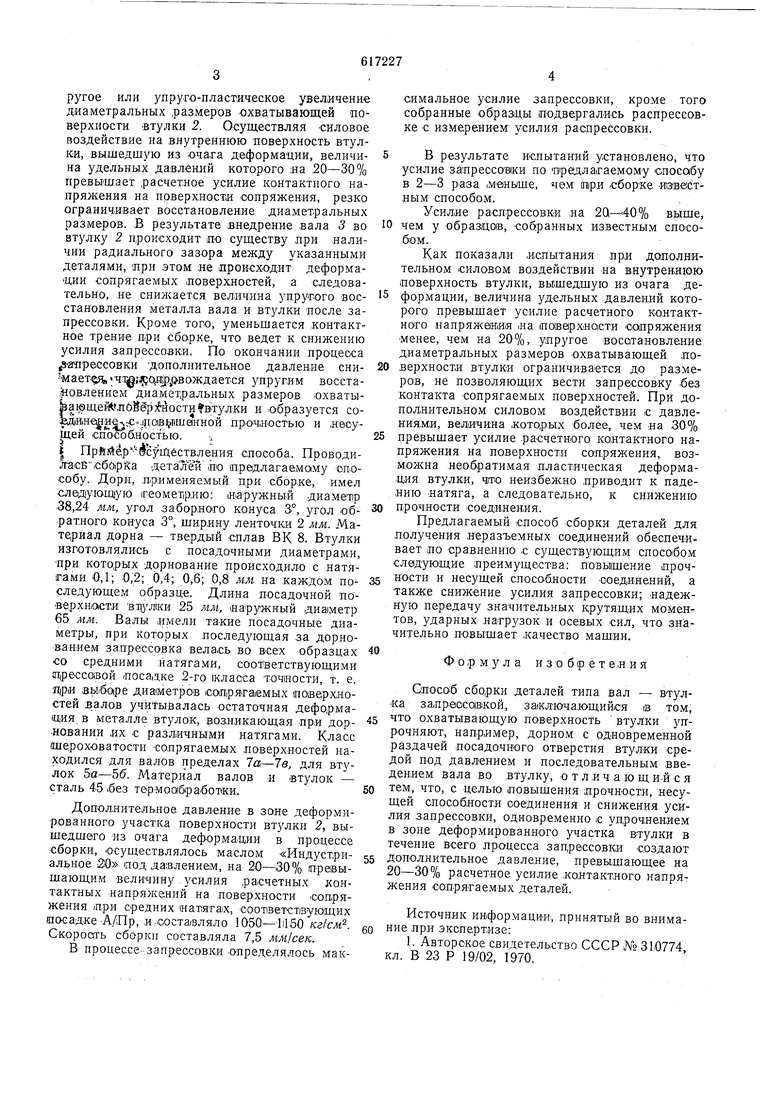

pyroe или упруго-пластическое увеличение диаметральных .размеров охватывающей поверхности втулки 2. Осуществляя силовое воздействие на внутреннюю поверхность втулки, вышедшую из очага деформации, величина удельных давлений которого :на 20-30% превышает .расчетное усилие контактного напрян еиия на поверхности Сопряжения, резко ограничивает восстановление диаметральных размеров. В результате внедрение вала 3 во втулку 2 происходит по существу при наличии радиального зазора между указалными деталями, при этом яе происходит деформаЦии -сопрягаемых ловерхностей, а следовательно, не снижается величина упругого восстановления металла вала и втулки после запрессовки. Кроме того, уменьшается .контактное трение при сборке, что ведет к снижению усилия запрессовки. По окончании процесса апрессовки -дополнительное давление снимает -чт г оЛр.рВождается упругим восста.йовлением диаметральных размеров охватыfeai©me{,nu8gpЮности в;тулки и образуется сойД|Н|Нариел;С-.|ро1В 11шанной прочностью и ,нбоу,Щей Сп о€обностью.

I Прййер-дсуЩествления Способа. Проводи5ra€B ic6uipRa Деталей ло арвдлагаемому способу. Дорн, применяемый при СборКе, имел следуюплую геомеприю: «аружный диаметр 38,24 мм, угол заборного конуса 3, угол обратного конуса 3°, ширину ленточки 2 мм. дорна - твердый сплав В К 8. Втулки изготовлялись с посадочными диаметрами, при которых дорнование происходило с натягами 0,1; 0,2; 0,4; 0,6; 0,8 мм на кажДом последующем образце. Длина посадочной поверхпости ВТ1УЛ1КИ 25 мм, наружный диа)метр 65 Л1М. Валы имели таКие посадочные диаметры, при Которых последующая за дорнованием запрессовка велась во ВСех образцах со средними .натягами, соответствующими И|рессо1вой лоса|Дке 2-го класса точности, т. е. При диа метр:0В сопрягаемых поверхностей валов учитывалась Остаточная деформация в металле втулок, ВОзникающая при дорновании их с различными натягами. Класс шероховатости сопрягаемых поверхностей находился для валов пределах 7а-7в, для втулок 5а-56. Материал валов и втулок - сталь 45 без тер моабработки.

Дополнительное давление в зоне деформированного участка поверхности втулки 2, вышедшего из очага .деформации в процессе сборки, осуществлялось маслом «Индустриальное 20 под давлением, на 20-30% превышающим величину. усилия .расчетных контактных напряжений на .поверхности сопряжения лри средних натяга х, Соответствующих посадке-А/Пр, и.составляло 1050-Iil50 кг/см. Скорость сборки составляла 7,5 мм/сек.

В процессе- запрессовки определялось максимальное усилие запрессовки, кроме того собранные образ|ЦЫ подвергались распрессовке с измерением усилия распрессовки.

5 В результате испытаний установлено, что усилие запрессовки по предлагаемому способу в 2-3 раза меньше, чем при сборке -И13ввстным способом.

Усилие раСпрессовки на выше, 10 чем у образцов, соб ранных известным способом.

Как показали испыта.ния при дололнятельном силовом воздействии на внутреннюю поверхность втулки, вышедшую из очага деформации, величина удельных давлений которого превышает усилие расчетного К0.нтактного напряжения на inoiBapXiHOiCTn сопряжения Менее, чем на 20%, упругое восатановление диаметральных размеров Охватывающей ло0 верхности втулки ограничивается до размеров, не позволяющих вести запрессовку без контакта сопрягаемых поверхностей. При .дополнительном силовом воздействии с давлениями, величина .которых более, чем на 30%

5 превышает усилие расчетного контактного напряжения на .поверхности сопряжения, возможна необратимая пластическая деформация втулки, Ч1ТО неизбежно лриводит к падению натяга, а следовательно, к снижению

0 прочно-сти Соединения.

Предлагаемый способ сборки деталей для получения неразъемных соединений обеспечивает ло Сравнению с существующим способом следующие преимущества: повышение прочНОсти и несущей способности -соединений, а также снижение усилия запрессовки; Надежную передачу значительных крутящих моментов, ударных .нагрузок и осевых -сил, что значительно повышает качество машин.

Формула изобретения

Gnocoi6 сборки деталей типа вал - втулка запреосо1вкой, за(КЛЮча.ющийся в том,

что охватывающую поверхность втулки упрочняют, например, дорном с одновременной раздачей Посадочного отверстия втулки средой под давлением и последовательным введением вала во втулку, о т лич а ю щи-йся

тем, что, с целью повышения яроч.ности, .несущей способности соединения и снижения усилия запрессовки, одновременно с упрочнением в зоне деформированного участка втулки в течение всего пр-оцесса запрессовки -создают

дополлительное давление, превышающее на 20-30% расчетное усилие .контактного напряжения -со.п-рягаемых деталей.

Источник информации, принятый во внимание лри экспертизе:

1. Авторское свидетельство СССР № 31,0774, кл. в 23 Р 19/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки деталей типа вал-втулка запрессовкой | 1987 |

|

SU1433742A2 |

| Приспособление для запрессовки | 1977 |

|

SU632536A2 |

| Способ получения неразъемного соединения втулки с охватывающей деталью | 1984 |

|

SU1355428A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСИЛИЯ РАСПРЕССОВКИ СОЕДИНЕНИЙ С НАТЯГОМ | 1992 |

|

RU2077045C1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| Способ соединения деталей с натягом | 1982 |

|

SU1034866A1 |

| Способ сборки деталей с натягом | 1983 |

|

SU1199557A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| СПОСОБ ВЫПОЛНЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ С РАДИАЛЬНЫМ НАТЯГОМ ДЛЯ НЕРАЗЪЕМНЫХ ПАКЕТОВ | 2009 |

|

RU2398137C1 |

Авторы

Даты

1978-07-30—Публикация

1977-02-14—Подача