со &э

Ю

ijieft поверхности. На этом участке Аеред торцом запрессованного вала образуется кольцевой выступ, который |1репятствует сдвигу вала относитель- ijto втулки в процессе действия осе- йой эксплуатационной нагрузкио Дли- йу сопрягаемой с втулкой поверхности вала и высоту зоны дополнительно433742

го давления на втулку, расположенной от торца вала до цилиндрической ленточки дорна, определяют из приведенных соотношений. В результате в процессе сборки сохрйняется исходное качество сопрягаемых поверхностей, что способствует повьш ению прючности соединений. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Приспособление для запрессовки | 1977 |

|

SU632536A2 |

| Способ получения неразъемного соединения втулки с охватывающей деталью | 1984 |

|

SU1355428A1 |

| Способ запрессовки цилиндрических втулок в отверстия корпусных деталей | 2021 |

|

RU2761999C1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516293A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С НАТЯГОМ | 2007 |

|

RU2357111C1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1988 |

|

SU1541002A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1507559A1 |

Изобретение относится к механосборочным работам, в частности к способам сборки деталей типа вал-втулка запрессовкойо Цель - повышение про-чности полученных соед шений и |Я улучшение условий их эксплуатации, Для этого вал -1 при его запрессовке во втулку 3 передает осевое усилие дорну 2, который осуществляет упру- гопластическое деформирование втулки. В герметичную зону, образованную дорном, передним торцом вала 1 и внутренней по верхностью втулки 3, по- дшот среду под давлением, превышаю- щш расчетное усилие контактного напряжения сопрягаемых деталей Процесс запрессовки заканчивают в момент выхода цилин дрнческой ленточки дорна из втулки З, Это приводит к тому, что происходит недопрессовка . вала до нижнего опорного торца втулки. В результате у этого торца образуется свободный от контактного давления участок упрочненной охватываюсл

1

Изобретение относится к механосбо- 1|ючным работам, в частности к спосоам прессовьк соединений деталей вал-втулка.

Целью изобретения является повы- г|1ение прочности полученных соедгшеий и улучшение условий их эксплуаации за счет снижения усилия запрес- (овки и сохранения исходного качеста сопрягаемьк поверхностей соедииемых деталей, а также обеспечения разборки соединения с использованием 1 аходящейся под давлением среды.

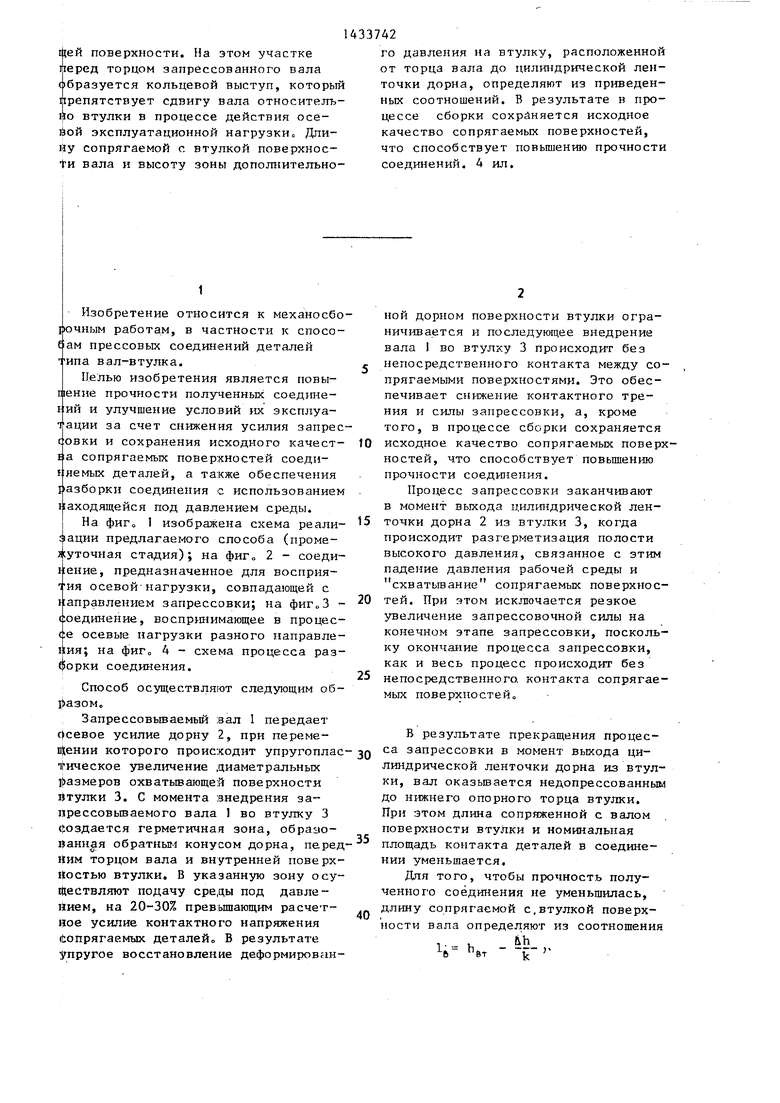

На фиГо 1 изображена схема реали- ации предлагаемого способа (проме- уточная стадия); на фиг„ 2 - соединение, предназначенное для восприя- гия осевой-нагрузки, совпадающей с направлением запрессовки; на фиГоЗ - (;оед1шение, воспринимающее в процессе осевые нагрузки разного направле- Ikия; на фиг 4 - схема процесса разборки соединения.

Способ осуществляют следующим об- li a3OM«

Запрессовываемый вал 1 передает Осевое усилие дорну 2, при переме- в|5ении которого происходит упругоплас тГическое увел1мение диаметральных |)азмеров охватьюающей поверхности Втулки 3. С момента внедрения запрессовываемого вала 1 во втулку 3 (воздается герметичная зона, образованная обратным конусом дорна, передним торцом вала и внутренней поверхностью втулки. В указанную зону осуществляют подачу среды под давлением, на 20-30% превьшающим расчетное усилие контактного напряжения Сопрягаемых деталейо В результате упругое восстановление деформированной дорном поверхности втулки ограничивается и последующее внедрение вала I во втулку 3 происходит без

непосредственного контакта между сопрягаемыми поверхностями. Это обеспечивает снижение контактного трения и силы запрессовки, а, кроме того, в процессе сборки сохраняется

исходное качество сопрягаемых поверхностей, что способствует повьш1ению прочности соединения.

Процесс запрессовки заканчивают в момент выхода цилршдрической ленточки дорна 2 из втулки 3, когда происходит разгерметизация полости высокого давления, связанное с этим падение давления рабочей среды и схватьшание сопрягаемых поверхностей. При ятом исключается резкое увеличение запрессовочной силы на конечном этапе запрессовки, поскольку окончание процесса запрессовки, как и весь процесс происходит без

непосредственного, контакта сопрягаемых поверхностей

В результате прекращения процес- са запрессовки в момент выхода цилиндрической ленточки дорна из втулки, вал оказывается недопрессованным до нижнего опорного торца втулки. При этом длина сопряженной с валом поверхности втулки и номинальная площадь контакта деталей в соединении уменьшается.

Для того, чтобы прочность полученного соединения не уменьшилась, длину сопрягаемой с,втулкой поверхности вала определяют из соотношения

,. .lih

1б Ь,, - ,где длина запрессованного вала;

длина втулки; iih расстояние от торца вала до цилиндрической ленточки дор- на;

к - коэффициент, учитьшающий направление действия осевой эксплуатационной нагрузки: К 1,0, когда направление действия осевой эксплуатационной нагрузки совпадает с направлением за- .прессовки; К 0,5, когда в процессе эксплуатации соединения направление осевой нагрузки может изменяться, т.е. допускается уменьшение длины контактной поверхности в сформированном соединении не более, чем на 5-10%.

Расстояние от торца вала до цилиндрической ленточки дорна определяется из соотношения ih (0,05 - 0,1) K-h.

Установлено, что возможное уменьшение прочности соединения от уменьшения номинальной площади контакта сопряженных деталей с запасом ком- пенсируется дополнительным ее повьш1е нием, обусловленным з еличенкем фактической площади контакта в соединении и коэффициента трения распрес - совки за счет сохранения исходного качества сопрягаемых поверхностей в течение всего процесса запрессовки

Помимо отмеченного, недопрессов- ка вала до нижнего опорного торца втулки приводит к тому, что у этого торца образуется свободньп от контактного давления участок охватьшаю- щей поверхности. На этом участке вследствие упругого возврата металла происходит автоматическое восстановление диаметральных размеров и образование перед торцом запрессованного вала кольцевого напльша-выступа. Этот наплью-выступ дополнительно запирает запрессованный вал во втулке, препятствуя его сдвигу в процессе

действия, осевой эксплуатационной наг- gn давление1-и Происходит упругое увелирузки. Наличие во втулке зон, свободных от контакта с валом, расширяет технологические возможности способа вследствие возможности разборки таких соединений с использованием среды под давлением.

При совпадении действия эксплуатационной нагрузки с направлением запрессовки значение коэффициента К

55

чение диаметрального размера внутренней поверхности охватьюающей детали, расклинивание контактирующих поверхностей и проникновение среды под давлением в стык деталей. В результате при последующем перемещении дорна с момента передачи через него осевого усилия на вал выпрессовка последнего происходит при наличии

принимается равным 1. В этом слзгчае длрша сопрягаемой с втулкой поверхности вала 1 ЬБТ h и кольцевой g наплыв-выступ высотой ДЬ (0,05- 0,1) hg образуется только со стороны переднего торца запрессованного вала (фиго2),

Когда в процессе эксплуатации

0 соединения направление действия осевой эксплуатационной нагрузки может изменить знак на противоположньш, значение коэффициента К пр1-1нимается равным 0,5. В этом случае при той

5 же как и вьше дль-ше сопрягаемой с втулкой поверхности вала, в процессе сборки происходит образование двух кольцевых нйпльтов-выступов одинаковой высоты Ash 0,5 (0,05-0,1 )hg

0 с o6oiix концов запрессованного вала (фиг.З).

Наличие зоны (или двух зон), свободной от контакта с валом, образуемой при реализации предлагаемого

5 способа, расширяет технолопетеские возможности способа вследствие появляющейся возможности разработки таких соединений.

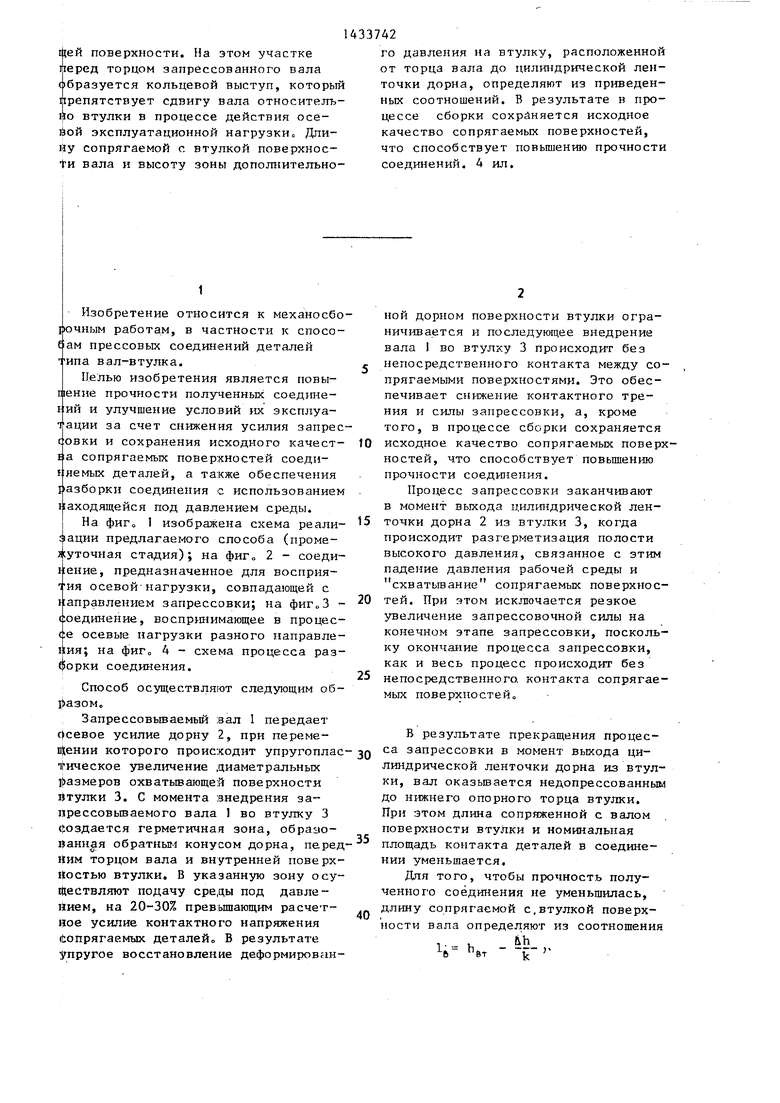

При разборке в одной операции

0 совмещают распрессовку соединения ;Вал-втулка, при которой используют среду под давлением, и одновременное калибрование отверстия втулки дорном. Лри двиясении штока пресса сила пере5 дается дорву 2 (фиг.4), Наличие во .втулке 3 краевой зоны, свободной от контакта с валом 1, обеспечивает возможность осевого перемещения дорна без передачи осевого усилия на

0 вал до момента вхождения его щшинд-. рической ленточки во втулку.

В момент вхождения цилиндр1тческой ленточки дорна во втулку в замкну- 5 полость, образованную переднш- конусом инструмента, верхним торцом распрессовываемого вала и внутренней поверхностью втулки, свободной от контакта с валом, подают среду под

5

чение диаметрального размера внутренней поверхности охватьюающей детали, расклинивание контактирующих поверхностей и проникновение среды под давлением в стык деталей. В результате при последующем перемещении дорна с момента передачи через него осевого усилия на вал выпрессовка последнего происходит при наличии

радиального зазора между сопряженны™ ми поверхностями. Это способствует снижению силы распрессовки, сохранению высокого качества контактных поверхностей распрессованнык деталей и обеспечивает возможность их использования при многократных сбороч- но-разборочных работахо

П р и м е РО Проводилась сборка деталей по предлагаемому способу. JopH, применяемый при сборке, имел наружный диаметр цилиндрической ленточки 38,24,- ширину ленточки 2 мм, угол заборного конуса 2 , угол обратного конуса 3 „Материал, из которого изготовлен дорн, сталь PJ8, Втулки изготовлены с посадочным диаметром, при котором дорнование производилось с натяго;и «0,4 мм. Наружный диаметр втулки 60, высота втулки 70 мм.

Посадочный диаметр валов выбран с учетом остаточной деформации в металле втулки таким образом, чтобы запрессовка велась во всех образцах со средними натягами, соответствующими прессовой посадке Н7/рбо Шероховатость сопрягаемых поверхностей находилась для валов в пределах R, 0,8 - 1,25, для втулок - R 2,0- |2,5 мм. Материал валов и втулок - сталь 45 без термообработки.

Силовое воздействие при запрессов ке в зоне обратного конуса дорна на внутреннюю поверхность втулки, вы- юедптую из очага деформации, осуществляли маслом Индустриальное 20, Ьтод давлением на 20-30% превышающим величину расчетных контактных напря- ;жений на поверхности сопряжения при средних натягах, соответствузощих посадке Н7/р6.

Окончание контактного взаимодействия цилиндрической ленточки дорна с втулкой фиксировали по манометру, встроенному в гидравлическую систему приспособления, на котором в.этот момент отмечалось резкое падение стрелки до нуля.

Расстояние от торца вала до цилиндрической ленточки дорна определяют по формуле

дЬ (О,005-0,1).К.h

вт

и в рассматриваемых экспериментах Выполняли с размером Ah 0,1 170

4337426

7 мм. Длина сопрягаемой с втулкой поверхности вала 1 70-7 63 мм.

В процессе запрессовки определи- (- лась максимальная сила запрессовки. Кроме того, собранные образцы подвергались разборке с использованием среды под давлением. Часть собранных образцов подвергались распрессовке

10 без использования среды под давлением с целью определения прочности соединений,

В результате испытаний установлено, что сила запрессовки по предла15 гаемому способу в 1,5-2 раза т енъше, чем при сборке известным способом Сила,потребная .на разборку образцов при использовании среды под давлением, в 2-3 раза меньше, чем при раз- 20 борке при непосредственном контакте сопрягаемых поверхностей.. Прочность соединений увеличивается в 1,3 раза по сравненио с соединениями, собран-, ными известным способом сборки

25

Формула изобретения

Способ сборки деталей типа вал- втулка запрессовкой ло., авт.св, № 61127.1 о тли чающийся ,jQ тем, что, с целью повышения прочности пол Т1еннь х соединений и улучшения условий их эксплуатации, процесс запрессовки заканчивают в момент окончания .взаимодействия цилиндрической ленточки дорна с втулкой, высоту зоны дополнительного давления на де- формируемзпо поверхность втулки, расположенной от торца запрессовьшае- - мого вала до цилиндрической ленточки дорна, определяют из следующего соотношения:

ЛЬ (0,05 - 0,l) K«h, где h - высота втулки;

К - коэффициент, учитьюающий

направление действия осевой эксплуатационной нагрузки:К 1, когда направление действия осевой эксплуатационной нагрузки совпадает с направлением запрессовки; ,5, когда в процессе эксплуатации соединения направление действия осевой нагрузки может изменяться на противоположное, а длину-сопрягаемой с втулкой поверхности вала вьшолняют с размером; определяемым следующим

35

40

в-г )

45

50

55

образом:

, е.-т Г

/

i

Дру Х лГр/ / У f

У//////////.

Фт.З

Редактор Ю. Середа

Составитель Н.Пожидаёва

Техред Л.Сердюкова Корректор В.Романенко

Фиг. 2

ч

С:

и

Фи.

| Способ сборки запрессовкой деталей типа вал-втулка | 1977 |

|

SU617227A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-06—Подача